Cromato

El acabado de superficies con cromato se utiliza principalmente para mejorar la resistencia a la corrosión y la adhesión de los metales, haciéndolo más adecuado para procesos posteriores como la pintura y la unión. Sumerge el metal en una solución que contiene cromato para formar una fina película de conversión de cromato. Esta película puede bloquear eficazmente la intrusión de medios corrosivos, lo que prolonga la vida útil del metal.

El acabado de superficies con cromado se utiliza ampliamente en las industrias automotriz, de aviación, electrónica y otras para tratar metales ligeros como aluminio, magnesio y zinc.

Sin embargo, debido a la cierta toxicidad de los compuestos de cromato, es necesario respetar estrictamente las normas de seguridad al utilizarlos para evitar daños al medio ambiente y a la salud humana. En los últimos años, con la mejora de los requisitos de protección medioambiental, también se han ido desarrollando continuamente algunas tecnologías alternativas de tratamiento de superficies respetuosas con el medio ambiente.

Materiales disponibles

Alta maquinabilidad y ductilidad. Las aleaciones de aluminio tienen una buena relación resistencia-peso, alta conductividad térmica y eléctrica, baja densidad y resistencia natural a la corrosión.

Las aleaciones de acero inoxidable tienen alta resistencia, ductilidad, resistencia al desgaste y a la corrosión. Se pueden soldar, mecanizar y pulir fácilmente. La dureza y el coste del acero inoxidable son mayores que los de la aleación de aluminio.

Altamente resistente a la corrosión del agua de mar. Las propiedades mecánicas del material son inferiores a las de muchos otros metales mecanizables, lo que lo hace mejor para componentes de baja tensión producidos mediante mecanizado CNC.

El latón es mecánicamente más fuerte y las propiedades del metal de menor fricción hacen que el latón mecanizado por CNC sea ideal para aplicaciones mecánicas que también requieren resistencia a la corrosión, como las que se encuentran en la industria marina.

Pocos metales tienen la conductividad eléctrica que tiene el cobre cuando se trata de materiales de fresado CNC. La alta resistencia a la corrosión del material ayuda a prevenir la oxidación y sus características de conductividad térmica facilitan la conformación mediante mecanizado CNC.

El zinc es un metal ligeramente quebradizo a temperatura ambiente y tiene un aspecto grisáceo brillante cuando se elimina la oxidación.

Debido a la baja resistencia mecánica del magnesio puro, se utilizan principalmente aleaciones de magnesio. La aleación de magnesio tiene baja densidad pero alta resistencia y buena rigidez. Buena tenacidad y fuerte absorción de impactos. Baja capacidad calorífica, rápida velocidad de solidificación y buen rendimiento de fundición a presión.

Consideraciones de diseño

- Requisitos de rugosidad: Antes del tratamiento con cromato, la rugosidad de la superficie de las piezas debe controlarse dentro de un rango determinado, normalmente de 4 a 10 micropulgadas RMS (0.102 a 0.254 micrones Ra). Una superficie demasiado rugosa afectará la uniformidad y la adherencia de la película de cromato, mientras que una superficie demasiado lisa será perjudicial para la adherencia del revestimiento.

- Acabado de superficies: Antes del tratamiento con cromo, la superficie de las piezas normalmente necesita un tratamiento previo, como chorro de arena, pulido, etc., para eliminar impurezas como manchas de aceite y sarro en la superficie, y para ajustar la rugosidad de la superficie. Por ejemplo, las piezas de aleación de aluminio pueden ser pulidas con chorro de arena para mejorar la rugosidad de la superficie antes del tratamiento con cromo, mejorando así la adherencia de la película de cromo.

- Conductividad: El tratamiento con cromato no afecta significativamente la conductividad de los metales. Para piezas que necesitan mantener una buena conductividad, como componentes electrónicos, conexiones eléctricas, etc., el tratamiento con cromato es una opción adecuada.

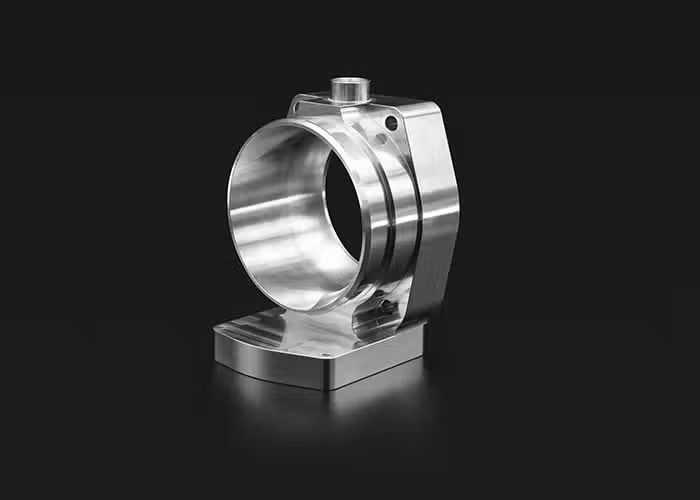

galería de

Piezas cromadas

Blogs

¿Cuál es la diferencia entre anodizado y película química?