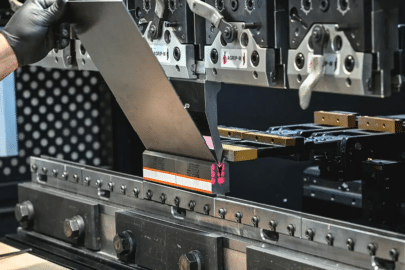

El éxito de su operación de estampado de chapa depende en gran medida de la selección de la matriz adecuada. Ya sea ingeniero de fabricación, gerente de producción o propietario de una empresa, comprender los aspectos básicos de la selección de matrices mejorará la calidad y la eficiencia de su producción.

Por eso estamos aquí para explicar cómo elegir la matriz adecuada para el estampado de chapa metálica. Exploremos los aspectos críticos de este proceso y ofrezcamos algunos consejos de expertos para maximizar la calidad.

Cómo elegir la matriz adecuada para estampar chapa metálica

El proceso de selección de matrices requiere una consideración cuidadosa de múltiples factores, desde las propiedades del material hasta los requisitos de producción. Una matriz bien elegida garantiza la calidad del producto, optimiza el proceso de fabricación y reduce los costos generales.

¿Por qué es importante elegir el troquel adecuado?

La selección de la matriz afecta directamente a todos los aspectos de la operación de estampación. Si elige la matriz adecuada, experimentará una mejor calidad del producto, menores tasas de desperdicio y una mayor eficiencia de producción. Por el contrario, si selecciona una matriz inadecuada, puede generar desafíos importantes:

Impacto en la calidad de producción

La matriz que seleccione determinará la precisión y la consistencia de sus productos terminados. Las matrices de alta calidad fabricadas según especificaciones precisas garantizan que sus piezas cumplan siempre con las tolerancias dimensionales. Elegir la matriz adecuada minimizará las variaciones en el espesor de la pieza, mantendrá tolerancias estrictas y logrará acabados superficiales superiores.

Implicaciones de costos

La selección de matrices influye significativamente en los costos operativos. La matriz correcta reduce el desperdicio de material, minimiza el tiempo de inactividad y extiende la vida útil de la herramienta. Considere cómo una matriz seleccionada adecuadamente puede reducir sus requisitos de mantenimiento y disminuir la frecuencia de reemplazo de matrices.

Eficiencia de producción

La elección del troquel afecta la velocidad de producción y el rendimiento. El troquel adecuado le permite mantener tasas de producción más altas y, al mismo tiempo, garantizar una calidad constante. Cuando selecciona un troquel que se adapta a los requisitos de su aplicación, experimentará menos interrupciones de producción y una mejor eficacia general del equipo (OEE).

Tipos de matrices utilizadas en los procesos de estampación

Comprender la amplia gama de troqueles de estampado La disponibilidad de herramientas es fundamental para seleccionar las herramientas más adecuadas para su aplicación de estampado específica. Cada tipo de matriz posee características, ventajas y limitaciones únicas que influyen en la velocidad de producción, la complejidad de las piezas y la rentabilidad.

1. Troqueles progresivos

Estas complejas herramientas están diseñadas para realizar múltiples operaciones de conformado en forma secuencial a medida que la tira de chapa metálica avanza a través de la matriz. Las matrices progresivas son las herramientas básicas de las líneas de producción de gran volumen, principalmente para piezas complejas que requieren numerosos pasos de conformado.

Ventajas clave

- Tiempo de manipulación reducido: Minimiza el tiempo de mano de obra y manipulación entre operaciones, agilizando el proceso.

- Calidad de pieza consistente: Garantiza una calidad constante en múltiples etapas de formación, reduciendo defectos y retrabajos.

- Altas tasas de producción: Ideal para producciones de gran volumen gracias a su funcionamiento optimizado.

- Utilización de materiales mejorada: Optimiza el uso del material minimizando el desperdicio y maximizando el rendimiento.

Aplicaciones

Ideal para piezas complejas con múltiples características que requieren un conformado preciso, como componentes automotrices, carcasas electrónicas y piezas mecánicas complejas.

2. Troqueles de estación única

Como sugiere el nombre, estas matrices realizan una sola operación por cada carrera de prensa. Su diseño y construcción son más simples que las matrices progresivas.

Ventajas clave

- Costos iniciales de herramientas más bajos: Generalmente es más rentable diseñar y fabricar matrices progresivas complejas.

- Mantenimiento y configuración más sencillos: Más sencillo de mantener y ajustar, reduciendo el tiempo de inactividad y los costes de mantenimiento.

- Mayor flexibilidad para producciones pequeñas: Adecuado para volúmenes de producción más bajos y prototipos debido a su adaptabilidad.

- Solución de problemas más sencilla: Identificar y resolver problemas durante el proceso de estampado es más fácil.

Aplicaciones

Adecuado para piezas más simples que requieren operaciones básicas como troquelado, perforación o conformado, a menudo se utiliza para pequeñas tiradas de producción o creación de prototipos.

3. Matrices compuestas

Estas matrices avanzadas combinan múltiples operaciones dentro de una sola carrera de prensado, lo que a menudo implica relaciones complejas entre las etapas de formación.

Ventajas clave

- Tolerancias ajustadas: Permite la producción de piezas con tolerancias extremadamente ajustadas entre características.

- Altos volúmenes de producción: Ideal para producciones de gran volumen cuando la demanda de producción justifica la inversión inicial.

- Operaciones simultáneas: Permite una producción eficiente de piezas que requieren múltiples pasos de conformado simultáneos.

- Manipulación de materiales minimizada: Reduce la manipulación de materiales y los requisitos de mano de obra.

Aplicaciones

Se utiliza para piezas complejas que requieren una alineación precisa y la formación simultánea de múltiples características, que suelen encontrarse en industrias como la aeroespacial y la automotriz.

4. Troqueles de transferencia

Estas matrices sofisticadas utilizan mecanismos de transferencia automatizados para mover piezas entre diferentes estaciones dentro de la matriz.

Ventajas clave

- Altas tasas de producción: Logra tasas de producción muy altas para piezas complejas gracias a la transferencia automatizada de piezas.

- Requisitos de mano de obra reducidos: Minimiza la participación de la mano de obra, aumentando la eficiencia y reduciendo los costos laborales.

- Control de calidad de piezas mejorado: Permite un mejor control sobre la orientación y el posicionamiento de las piezas, lo que mejora la calidad de las mismas.

- Flexibilidad en el diseño de piezas: Ofrece una mayor flexibilidad en el diseño de piezas en comparación con otros tipos de matrices.

Aplicaciones

Ideal para líneas de producción altamente automatizadas que producen piezas complejas que requieren operaciones de conformado intrincadas y un manejo preciso de las piezas.

Factores a tener en cuenta al seleccionar un troquel

Seleccionar la matriz adecuada para una operación de estampado es una decisión crítica con implicaciones significativas para la eficiencia de la producción, la calidad de las piezas y los costos generales de fabricación.

Para garantizar resultados óptimos, es esencial evaluar cuidadosamente diversos factores. Las características del material de la pieza de trabajo ejercen una profunda influencia en el diseño y la selección de la matriz.

Espesor del material

Determine el rango de calibre adecuado del material que se va a estampar. Tenga en cuenta las posibles variaciones en el espesor del material dentro de un lote para garantizar un conformado uniforme.

Tenga en cuenta la tendencia del material a recuperarse elásticamente, es decir, la recuperación del material después del conformado. Esto requiere una consideración cuidadosa de las holguras y la compensación de las matrices durante la fase de diseño.

Composición del material

Analice la dureza y la ductilidad del material, ya que estas propiedades afectan significativamente la formabilidad y el potencial de agrietamiento o desgarro. Considere la tendencia del material a endurecerse por deformación, que puede afectar su formabilidad y las fuerzas de conformado requeridas.

Evalúe la estructura del grano del material, ya que puede influir en su formabilidad y el potencial de propiedades direccionales. Evalúe el estado de la superficie del material, como la presencia de recubrimientos o tratamientos superficiales, ya que estos pueden afectar el proceso de estampación y el desgaste de la matriz.

Requisitos de producción

Calcule el volumen de producción anual de la pieza. Esta información es fundamental para justificar la inversión en diferentes tipos de matrices. Analice los tamaños de lote y las frecuencias de producción previstos. Esta información le ayudará a determinar la programación de la producción y la utilización de las herramientas más eficientes.

Considere los posibles aumentos o disminuciones en el volumen de producción para asegurarse de que el troquel seleccionado pueda satisfacer la demanda futura. En función del volumen de producción previsto y la cantidad deseada de piezas producidas, determine la vida útil requerida de las herramientas antes de que se requiera un desgaste significativo del troquel o mantenimiento.

Especificaciones de calidad

Revise las tolerancias dimensionales requeridas para la pieza estampada. Estas tolerancias influirán en el diseño de la matriz y en la selección de los métodos de conformado adecuados. Analice las especificaciones de acabado de superficie necesarias, ya que afectarán la elección de los materiales de la matriz y las técnicas de conformado adecuadas.

Considere la necesidad de operaciones secundarias y cómo estos requisitos afectarán el diseño de la matriz y el proceso de producción. Evalúe los criterios de inspección para las piezas estampadas, incluidas las mediciones dimensionales, las inspecciones visuales y los posibles métodos de prueba no destructivos.

Inversión inicial

Calcule los costos estimados de diseño, fabricación y adquisición de las matrices. Esto incluye el costo de los materiales, la mano de obra y cualquier equipo especializado. Considere los costos asociados con el diseño de matrices, la ingeniería y la creación de prototipos.

Evalúe los costos asociados con la instalación de la prensa de estampación, la capacitación de los operadores y la integración de las nuevas herramientas en la producción. Tenga en cuenta los costos adicionales asociados con la implementación de la nueva matriz, como la modificación del equipo existente o la compra de nuevos accesorios para las herramientas.

Costos de operacion

Analice los requisitos de mantenimiento previstos para los troqueles, incluida la frecuencia de mantenimiento, el costo de las piezas de repuesto y los costos de mano de obra asociados con las actividades de mantenimiento. Calcule las tasas de producción esperadas y la eficiencia general para determinar el costo por pieza.

Considere la tasa de utilización del material y la cantidad de desechos generados durante el proceso de estampado. Evalúe el consumo de energía de la prensa de estampado y los costos de energía asociados.

Aplicaciones que requieren matrices especializadas

Ciertas aplicaciones requieren soluciones de matriz especializadas para lograr resultados óptimos. Comprender estos requisitos le ayudará a seleccionar la configuración de matriz más adecuada.

Componentes automotrices

La industria automotriz requiere matrices capaces de:

- Producción de componentes de acero de alta resistencia

- Manteniendo tolerancias estrictas

- Manipulación de distintos espesores de materiales

- Apoyo a la producción de alto volumen

Aplicaciones aeroespaciales

Las piezas aeroespaciales exigen matrices especializadas que incluyan:

- Capacidades superiores de acabado de superficie

- Tolerancias de precisión extrema

- Capacidad para trabajar con materiales exóticos.

- Funciones de control de calidad mejoradas

Electrónica de consumo

La fabricación de productos electrónicos requiere matrices que proporcionen:

- Capacidades de miniaturización

- Bordes de corte limpios

- Funciones de alineación precisa

- Calidad de pieza uniforme

Componentes de dispositivos médicos

La producción de dispositivos médicos necesita matrices que ofrezcan:

- Limpieza excepcional

- Tolerancias precisas

- Manipulación especializada de materiales

- Acabados superficiales superiores

Consejos para garantizar una larga vida útil y consistencia de la matriz

Maximizar la vida útil y el rendimiento de las matrices de estampación es muy importante. Le ayuda a mantener la eficiencia de la producción, minimizar el tiempo de inactividad y garantizar una producción constante. chapa estampada partes. Implementar una estrategia integral de mantenimiento y operación es esencial para lograr estos objetivos.

Inspección regular

- Establecer cronogramas de inspección: Implementar un programa de inspección regular para todos los troqueles de estampado, cuya frecuencia dependerá de la complejidad del troquel, el volumen de producción y la criticidad de las piezas que se producen.

- Patrones de desgaste del documento: Documentar los patrones de desgaste y las tendencias observados para identificar posibles problemas y áreas de mejora.

- Dimensiones críticas del monitor: Las dimensiones críticas de los componentes de la matriz, como las distancias entre el punzón y la matriz, deben supervisarse periódicamente para garantizar que permanezcan dentro de las tolerancias especificadas.

- Historial de mantenimiento de vías: Mantener registros detallados de todas las actividades de mantenimiento, incluidas las fechas de inspección, el mantenimiento realizado y cualquier problema observado.

Mantenimiento preventivo

- Implementar programas de lubricación: Establecer y cumplir un programa de lubricación regular para todas las partes móviles de la matriz, utilizando lubricantes adecuados para minimizar el desgaste y la fricción.

- Limpie los troqueles periódicamente: Limpie los componentes de la matriz para eliminar virutas, residuos y otros contaminantes que pueden acelerar el desgaste y los daños.

- Reemplace los componentes desgastados de forma proactiva: Para evitar fallas catastróficas y garantizar una calidad constante de las piezas, reemplace los componentes desgastados, como punzones, matrices y elementos guía, de manera proactiva.

- Monitorear la alineación y las distancias libres: Supervise y ajuste periódicamente la alineación y las holguras de los troqueles para mantener un rendimiento óptimo y minimizar los defectos de las piezas.

Procedimientos de configuración

- Siga las pautas del fabricante: Siga estrictamente las pautas del fabricante para los procedimientos de instalación de la matriz, incluida la instalación, la alineación y el ajuste adecuados.

- Procedimientos de verificación de alineación: Implementar procedimientos rigurosos para verificar la alineación de los troqueles y garantizar el funcionamiento adecuado antes de iniciar las ejecuciones de producción.

- Verifique los espacios libres regularmente: Revise y ajuste periódicamente las holguras de los troqueles durante las ejecuciones de producción para compensar el desgaste o la deformación.

- Condiciones de prensa del monitor: Supervise las condiciones de funcionamiento de la prensa de estampado, incluida la velocidad de la prensa, el tonelaje y la longitud de la carrera.

Material para Transportar

- Asegúrese de almacenar adecuadamente el material: Almacene los materiales de chapa metálica de forma adecuada para evitar daños, contaminación y distorsión.

- Verificar especificaciones del material: Verificar las especificaciones del material, incluido el espesor, el ancho y las propiedades mecánicas, para garantizar que cumplan con los requisitos del proceso de estampado.

- Monitorizar las condiciones del material: Supervise el estado del material durante el proceso de estampación, buscando signos de defectos, como rayones, abolladuras u oxidación excesiva.

- Controlar los factores ambientales: Controlar factores ambientales como la temperatura y la humedad, que pueden afectar las propiedades del material y el proceso de estampación.

Supervisión del proceso

- Implementar procedimientos SPC: Implementar procedimientos de control estadístico de procesos (CEP) para monitorear parámetros clave del proceso, como temperaturas de la matriz, fuerzas de prensa y dimensiones de las piezas.

- Parámetros clave del monitor: Supervisar los parámetros clave durante las ejecuciones de producción para identificar desviaciones de los valores esperados y tomar medidas correctivas según sea necesario.

- Métricas de producción de la pista: Realice un seguimiento de las métricas de producción clave, como las tasas de producción, las tasas de desperdicio y el tiempo de inactividad, para identificar áreas de mejora en el proceso de estampado.

- Datos de calidad del documento: Documentar todos los datos de calidad, incluidos los resultados de la inspección, los parámetros del proceso y cualquier defecto observado, para su análisis e identificación de tendencias.

Capacitación de los operadores

- Brindar capacitación integral: Todos los operadores involucrados en el proceso de estampado deben recibir capacitación integral sobre temas como configuración, operación, mantenimiento y resolución de problemas de la matriz.

- Trámites de Documentos: Documente todos los procedimientos de operación y mantenimiento de forma clara y concisa para una fácil referencia y una aplicación uniforme.

- Mantener las evaluaciones de habilidades: Realizar evaluaciones periódicas de habilidades para evaluar la competencia del operador e identificar áreas que requieren capacitación adicional.

- Actualizar materiales de capacitación: Actualizar periódicamente los materiales de capacitación para reflejar los cambios en los procedimientos tecnológicos, de equipo y operativos.

Conclusión

En conclusión, el éxito de sus operaciones de estampado de chapa depende en gran medida de la selección de la matriz correcta para su aplicación específica. Puede tomar decisiones informadas que optimicen su proceso de fabricación teniendo en cuenta las propiedades del material, los requisitos de producción y los factores económicos.

Recuerde implementar los procedimientos de mantenimiento adecuados y seguir las mejores prácticas para garantizar una larga vida útil de la matriz y una calidad constante de las piezas. Si presta especial atención a estos factores, logrará resultados superiores en sus operaciones de estampado.

Genial, juntos