A lo largo de los años, las soldaduras por puntos han demostrado ser bastante eficaces para mejorar la calidad de la soldadura de los productos finales. Cuando comience a trabajar con soldaduras por puntos, se enfrentará al dilema de elegir el tipo de soldadura por puntos adecuado para su uso particular.

Para tomar la decisión correcta, es necesario conocer los tipos de soldaduras por puntos y sus aplicaciones. Sin tener idea de ellas, no podrá decidir cuál se adapta mejor a su proyecto.

Entonces, sigamos adelante y exploremos los tipos de soldaduras por puntos y su aplicación en varios escenarios.

Tipos de soldaduras por puntos y sus usos

Hay diferentes Tipos de soldaduras por puntos Cada uno tiene un propósito único y se utiliza en diferentes aspectos. Exploremos los diferentes tipos antes de profundizar en los detalles.

Soldadura por puntos estándar

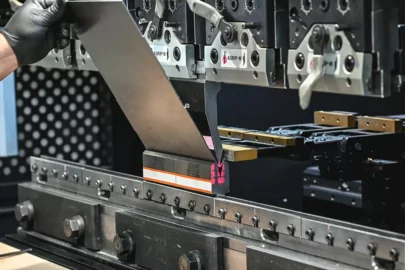

El tipo más común, las soldaduras por puntos estándar, se aplican en arcos cortos y controlados, creando depósitos pequeños y espaciados de manera uniforme. Sirven como base para la mayoría de los conjuntos de soldadura, proporcionando un soporte esencial y manteniendo una alineación precisa durante todo el proceso de soldadura.

Creado mediante un proceso de soldadura estándar con el típico soldador de metal, como MIG, TIG o electrodo, con arcos cortos y controlados para depositar una pequeña cantidad de material de soldadura.

Usos

- Apoyo general: Mantiene los componentes en su lugar durante el montaje y evita que se muevan.

- Distribución del peso: Evitar que componentes pesados se rompan durante la soldadura.

- Alineación: Garantizar el posicionamiento preciso de las piezas antes de la soldadura final.

Soldadura por puntos de puente

Diseñados para cubrir pequeños huecos entre componentes, los puntos de unión se aplican de forma secuencial, alternando entre los lados para permitir el enfriamiento y minimizar la distorsión. Esta técnica garantiza un cierre gradual y controlado del hueco, lo que evita posibles deformaciones o desalineaciones.

Se aplica en una serie de pequeñas tachuelas alternadas en cada lado del hueco. Esto permite que la tachuela aplicada anteriormente se enfríe antes de aplicar la siguiente, lo que minimiza la distorsión.

Usos

- Puente de brechas: Superar pequeños desajustes o imperfecciones del material.

- Control de distorsión: Reducir el riesgo de deformación o torsión durante la soldadura.

- Apto para: Procesos como la soldadura con núcleo fundente, MIG y TIG debido a su facilidad de iniciación del arco.

Soldadura por puntos con termita

Mediante una reacción exotérmica de metales especializados, las tachuelas termitas generan un calor intenso localizado que derrite rápidamente los materiales en la unión. Este método es particularmente valioso para unir metales diferentes o en situaciones en las que las técnicas de soldadura convencionales resultan complicadas.

Se enciende una mezcla de magnesio, aluminio y óxido de hierro en polvo, lo que produce un calor intenso (más de 4000 °F). Este calor localizado derrite los metales en la unión, lo que crea una unión fuerte.

Usos

- Unir metales diferentes: Eficaz para unir materiales que son difíciles de soldar con métodos convencionales.

- Reparaciones rápidas: Estos se pueden utilizar para reparaciones de campo rápidas en determinadas situaciones.

- Aplicaciones especializadas: Se utiliza principalmente en entornos industriales y de construcción que requieren altas temperaturas.

Soldadura por puntos en caliente

Los puntos calientes, que implican la deposición de un cordón más grande de material de soldadura seguido de un fuerte impacto con un mazo, se emplean para cubrir espacios más grandes y lograr una alineación precisa. Este método requiere un control cuidadoso y generalmente se reserva para situaciones en las que otras técnicas no son factibles.

Se coloca una capa más grande de material de soldadura, lo que crea una conexión temporal. Luego se golpea el área soldada con un mazo para forzar el contacto de los componentes.

Usos

- Superando grandes brechas: Adecuado para salvar huecos importantes entre componentes.

- Alineación fuerte: El impacto del mazo puede ayudar a alinear las piezas con mayor precisión.

- Aplicaciones limitadas: Se utiliza principalmente en situaciones donde otros métodos no son viables.

Soldadura por puntos ultrasónica

Las tachuelas ultrasónicas, que aprovechan las vibraciones de alta frecuencia para generar calor mediante fricción, ofrecen un método preciso y controlado para unir materiales. Esta técnica es especialmente adecuada para materiales delicados o sensibles al calor excesivo, ya que minimiza el riesgo de daños o deformaciones.

Una herramienta de soldadura ultrasónica aplica vibraciones rápidas de alta frecuencia a la interfaz de la unión. Esta fricción genera calor y funde los materiales en los puntos de contacto.

Usos

- Unión de plásticos y otros no metales: Se utiliza a menudo para unir plásticos y otros materiales no metálicos.

- Unir metales diferentes: Esto puede ser eficaz para unir materiales que son difíciles de soldar con métodos tradicionales.

- Aplicaciones precisas: Adecuado para aplicaciones que requieren un control preciso y un aporte mínimo de calor.

Soldaduras temporales para alineación de ensamblajes

Las soldaduras temporales son pequeñas soldaduras localizadas que se colocan estratégicamente para mantener los componentes en una alineación precisa antes de la operación de soldadura final. Actúan como fijaciones temporales que evitan el movimiento o desplazamiento de las piezas durante la manipulación, el manejo o el proceso de soldadura final.

- Componentes de seguridad: Las soldaduras por puntos crean una unión temporal entre los componentes, lo que evita que se muevan de su posición. Esto es fundamental para mantener el ajuste deseado y garantizar una alineación precisa para la soldadura final.

- Minimizar la distorsión: Al sujetar los componentes de forma segura, las soldaduras por puntos pueden minimizar el riesgo de distorsión causada por la manipulación, la gravedad o el aporte de calor del propio proceso de soldadura.

- Facilitando el manejo: Las soldaduras por puntos facilitan la manipulación y el manejo de conjuntos grandes o complejos sin temor a que los componentes se muevan o se separen.

Razones para elegir soldaduras temporales

- Flexibilidad y ajustabilidad

Las soldaduras temporales permiten ajustar con precisión las posiciones de los componentes antes de la soldadura final. Si se detectan desalineaciones, las soldaduras temporales se pueden quitar y volver a aplicar fácilmente para corregir el problema, lo que ofrece una mayor flexibilidad en comparación con los accesorios rígidos.

- Menor dependencia de accesorios complejos

La soldadura por puntos minimiza la necesidad de accesorios personalizados costosos y que consumen mucho tiempo. Esto puede reducir significativamente los costos iniciales, especialmente para producciones más pequeñas o proyectos con geometrías únicas.

- Trabajabilidad y manejo mejorados

Las soldaduras por puntos proporcionan conexiones temporales seguras, lo que facilita la manipulación y el transporte de conjuntos grandes o complejos sin el riesgo de que los componentes se desplacen o se separen. Esto mejora la seguridad y la eficiencia en el proceso de producción.

- Control de distorsión minimizada

Al mantener los componentes en su lugar de forma segura, las soldaduras por puntos pueden ayudar a minimizar la distorsión causada por el aporte de calor del propio proceso de soldadura. Esto es fundamental para garantizar la precisión dimensional y mantener la integridad del conjunto final.

Soldaduras permanentes para soporte estructural

Las soldaduras por puntos permanentes están diseñadas para permanecer como parte integral de la unión soldada final. A diferencia de las soldaduras por puntos temporales, que suelen eliminarse o consumirse durante el proceso de soldadura final, las soldaduras por puntos permanentes se dejan intencionalmente en su lugar para contribuir a la resistencia general y la integridad estructural del conjunto.

- Refuerzo de Áreas Críticas: Se pueden colocar puntos permanentes estratégicamente en áreas de alta tensión o vibración para brindar soporte adicional y reforzar la soldadura final. Esto es particularmente importante en aplicaciones donde la estructura está sujeta a cargas significativas o fuerzas dinámicas.

- Resistencia a la fatiga mejorada: Al distribuir la tensión de manera más uniforme, los puntos permanentes pueden ayudar a mejorar la resistencia a la fatiga de la unión soldada, reduciendo la probabilidad de grietas o fallas con el tiempo.

- Capacidad de carga mejorada: En algunos casos, las tachuelas permanentes pueden aumentar significativamente la capacidad de carga de la estructura, haciéndola más robusta y confiable.

Razones para elegir soldaduras permanentes

- Mayor resistencia y durabilidad

Los puntos permanentes proporcionan un aumento significativo en la resistencia general y la durabilidad de la unión soldada, haciéndola más capaz de soportar condiciones operativas exigentes.

- Resistencia a la fatiga mejorada

Al distribuir la tensión de manera más uniforme, las tachuelas permanentes pueden ayudar a minimizar el riesgo de fallas por fatiga, lo que garantiza una vida útil más larga para la estructura.

- Capacidad de carga mejorada

Para aplicaciones que requieren una gran capacidad de carga, las tachuelas permanentes pueden ser cruciales para garantizar la integridad estructural del conjunto.

- Riesgo reducido de falla

Al proporcionar soporte adicional en áreas críticas, los puntos permanentes pueden ayudar a reducir el riesgo de fallas de soldadura, mejorando la seguridad y confiabilidad general de la estructura.

Soldaduras puntuales para metales delgados y livianos

Las soldaduras puntuales son pequeñas soldaduras localizadas diseñadas específicamente para unir láminas finas de metal. Estas soldaduras se caracterizan por su pequeño tamaño y penetración limitada, lo que minimiza el riesgo de deformación, distorsión o debilitamiento del material base.

- Entrada de calor mínima: Los puntos de fijación utilizan una fuente de calor concentrada, lo que minimiza la entrada de calor general al material. Esto reduce el riesgo de distorsión excesiva por calor, que puede ser un problema importante cuando se trabaja con metales delgados y livianos.

- Fuerza localizada: Si bien las pequeñas tachuelas puntuales proporcionan resistencia localizada, manteniendo unidas las láminas de manera efectiva sin afectar significativamente las propiedades generales del material.

- Versatilidad: El pegado puntual se puede utilizar para unir diversos metales delgados, incluidos acero, aluminio y acero inoxidable, lo que lo convierte en una técnica versátil en la fabricación de chapa metálica.

Razones para elegir soldaduras por puntos

- Distorsión minimizada

El aporte de calor localizado y el pequeño tamaño de la soldadura minimizan el riesgo de distorsión térmica, una consideración fundamental cuando se trabaja con materiales delgados y livianos.

- Preservación de las propiedades del material

Las tachuelas puntuales minimizan el impacto en la resistencia y ductilidad del material, preservando las propiedades deseadas de las delgadas láminas de metal.

- Versatilidad y aplicabilidad

Adecuado para una amplia gama de aplicaciones de metales delgados, incluida la fabricación de chapa metálica, la fabricación de automóviles y la producción de estructuras ligeras.

- Eficiencia:

El pegado puntual puede ser un método rápido y eficiente para unir láminas delgadas, aumentando la productividad en los procesos de fabricación.

Cómo elegir la soldadura por puntos adecuada para su aplicación

Seleccionar el tipo de soldadura por puntos adecuado es crucial para garantizar un proceso de soldadura exitoso y eficiente.

Factores a considerar

Para hacer la mejor elección hay que tener en cuenta varios factores:

Espesor del metal

La selección del tamaño de la soldadura por puntos está íntimamente relacionada con el espesor del metal base. Los materiales delgados requieren puntos más pequeños para minimizar la entrada de calor y mitigar el riesgo de distorsión o incluso de quemadura.

Por el contrario, los materiales más gruesos exigen puntos más grandes para proporcionar suficiente soporte y evitar el movimiento durante la manipulación y las operaciones de soldadura posteriores.

Tipo de junta

La configuración específica de la junta ejerce una influencia significativa en la colocación de la soldadura por puntos.

- Las uniones a tope, por ejemplo, a menudo requieren una serie de tachuelas a lo largo de la línea de unión para garantizar una alineación adecuada y evitar que se formen espacios.

- Por el contrario, las uniones traslapadas pueden requerir tachuelas en los bordes superpuestos para asegurar los componentes y evitar que se muevan.

Cada tipo de unión presenta desafíos únicos que deben considerarse cuidadosamente al determinar la ubicación y el tamaño óptimos de la soldadura por puntos.

Proceso de soldadura

La elección del proceso de soldadura afecta significativamente la idoneidad de los diferentes tipos de soldadura por puntos.

- Con su control inherente sobre la entrada de calor, la soldadura MIG es adaptable a una amplia gama de aplicaciones de soldadura.

- La soldadura TIG, reconocida por su control preciso del calor, se destaca en operaciones de soldadura delicadas, particularmente en materiales delgados donde minimizar la distorsión es primordial.

- La soldadura con electrodo, aunque versátil, puede ofrecer un control menos preciso sobre el aporte de calor en comparación con MIG o TIG.

Requisitos de aplicacion

La función prevista de la soldadura final determina las características necesarias de las soldaduras por puntos.

Para aplicaciones que exigen alta resistencia y durabilidad, las tachuelas permanentes que contribuyen a la resistencia general de la unión son cruciales.

En aplicaciones sujetas a cargas cíclicas o vibraciones, la ubicación y el tamaño de las soldaduras por puntos deben considerarse cuidadosamente para minimizar las concentraciones de tensión y mejorar la resistencia a la fatiga.

Propiedades materiales

Las propiedades inherentes de los metales base influyen significativamente en el proceso de soldadura por puntos.

Los materiales con alta conductividad térmica, como el aluminio, disipan el calor rápidamente, por lo que se requieren velocidades de soldadura más rápidas y puntos potencialmente más pequeños para evitar una entrada excesiva de calor.

Los materiales con coeficientes altos de expansión térmica son más susceptibles a la distorsión durante la soldadura. Por lo tanto, es fundamental considerar cuidadosamente el aporte de calor y el tamaño de la soldadura por puntos para minimizar el riesgo de deformación o pandeo.

Cómo elegir la soldadura por puntos adecuada

- Analice cuidadosamente los requisitos específicos de la aplicación de soldadura, incluido el tipo de unión, las propiedades del material y el uso previsto de la soldadura final.

- Seleccione tamaños de puntos de soldadura adecuados para el espesor de los metales que se van a unir. Evite utilizar puntos de soldadura excesivamente grandes en materiales delgados, ya que esto puede aumentar el riesgo de distorsión.

- Elija ubicaciones de soldadura por puntos que mantengan eficazmente la alineación de la unión deseada y minimicen el riesgo de distorsión durante el proceso de soldadura final.

- Tenga en cuenta la idoneidad de los diferentes procesos de soldadura para la aplicación específica y elija tipos de soldadura por puntos compatibles con el proceso seleccionado.

- Tenga en cuenta las propiedades térmicas y la susceptibilidad a la distorsión de los materiales que se van a soldar. Elija tipos de soldadura por puntos y parámetros que minimicen el riesgo de distorsión inducida por el calor.

Conclusión

Para concluir, en cuanto a los tipos de soldaduras por puntos, puede ver que no existe una mejor opción entre todas ellas. Cada una tiene su aplicación única y debe determinar cuál se adapta mejor a sus necesidades.

El objetivo de nuestra discusión fue ayudarlo a encontrar la opción correcta para su necesidad particular. Siga los consejos y las estrategias que compartimos y seguramente obtendrá el tipo de soldadura por puntos perfecto que necesita para su proyecto.

Genial, juntos