En el mundo de la fabricación de semiconductores y la microelectrónica, el grabado desempeña un papel crucial en la creación de patrones y estructuras intrincados en diversos materiales. A menudo, a la gente le cuesta decidirse entre el grabado húmedo y el grabado seco.

Hoy vamos a acabar con esa lucha con una guía detallada para aprender cuál es la diferencia entre el grabado húmedo y el seco. Profundizaremos en ambas técnicas y te daremos una pequeña comparación al final como descripción general para elegir una.

Entonces, si usted también tiene problemas para elegir la técnica de grabado adecuada, consulte la guía completa para encontrar su solución.

Grabado húmedo o grabado en seco: ¿cuál es más resistente?

Al comparar el grabado húmedo y el seco, es importante tener en cuenta que “más fuerte” no significa necesariamente mejor. Cada método tiene sus puntos fuertes y es más adecuado para diferentes aplicaciones.

La “fuerza” de cada método depende de los requisitos específicos del proceso de grabado, incluidos los materiales involucrados, el tamaño de la característica deseada y el nivel de precisión necesario.

Vamos a explorarlos en detalle para comprender mejor sus capacidades y limitaciones.

Grabado húmedo

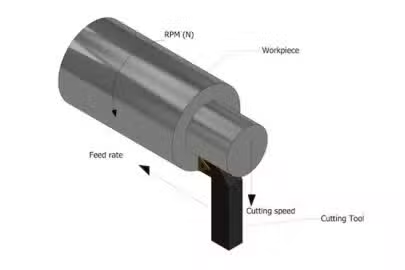

El grabado húmedo es una técnica de eliminación de material que utiliza soluciones químicas, o reactivos de grabado, para eliminar selectivamente capas de material de un sustrato. Es un proceso común en diversas industrias, en particular en la microfabricación y la fabricación de semiconductores.

El grabado húmedo generalmente ofrece velocidades de grabado más altas y una mejor selectividad, lo que significa que puede eliminar material más rápido y con mayor precisión entre diferentes capas. Esto lo hace particularmente efectivo para el grabado a gran escala y cuando se trabaja con materiales que tienen una alta selectividad de grabado.

Tipos de grabado húmedo

- Grabado isotrópico: Este tipo graba uniformemente en todas las direcciones, dando como resultado un perfil redondeado.

- Grabado anisotrópico: Este tipo de grabados se realizan preferentemente en una dirección, creando un perfil más vertical.

¿Cómo hacerlo?

El grabado húmedo es un proceso químico que utiliza reactivos líquidos para eliminar material de un sustrato. Los pasos básicos del grabado húmedo son los siguientes:

- Preparación del sustrato:El primer paso en el grabado húmedo es preparar el sustrato para el proceso de grabado. Esto generalmente implica limpiar el sustrato para eliminar cualquier contaminante que pueda interferir con el proceso de grabado. Los métodos de limpieza comunes incluyen limpieza con solventes, limpieza alcalina y limpieza con ácido.

- Cintas :Se aplica una capa protectora, a menudo denominada fotorresistencia, al sustrato para definir las áreas que no deben grabarse. La fotorresistencia se modela mediante un proceso litográfico, exponiendo las áreas deseadas para el grabado.

- Selección de grabador:La elección del reactivo de grabado depende del material que se va a grabar y de la velocidad y selectividad de grabado deseadas. Los reactivos de grabado más comunes son el ácido fluorhídrico (HF), el hidróxido de potasio (KOH) y el ácido nítrico (HNO3).

- Proceso de grabado:El sustrato se sumerge o se rocía con la solución de grabado. Las áreas expuestas reaccionan con el grabador, lo que hace que se disuelvan. La velocidad de grabado se puede controlar ajustando factores como la temperatura, la concentración del grabador y la agitación.

- Enjuague y seque:Una vez que se ha alcanzado la profundidad de grabado deseada, el sustrato se enjuaga con agua desionizada para eliminar cualquier residuo de grabador. Luego se seca, generalmente utilizando un secador giratorio.

- Eliminación de mascarilla:La máscara protectora se retira una vez finalizado el proceso de grabado, dejando el patrón grabado deseado sobre el sustrato. La máscara se puede quitar utilizando una solución decapante o mediante incineración de plasma.

Los reactivos de grabado más comunes que se utilizan en el grabado húmedo incluyen:

- Ácido fluorhídrico (HF) para dióxido de silicio (SiO2)

- Ácido fosfórico (H3PO4) para el aluminio

- Ácido nítrico (HNO3) para el cobre

- Hidróxido de potasio (KOH) para silicio

La elección del agente de grabado depende del material a grabar y de las características de grabado deseadas.

Caracteristicas

El grabado húmedo se caracteriza por varias características clave:

- Grabado isotrópico

El grabado húmedo suele realizarse de forma uniforme en todas las direcciones, lo que da como resultado perfiles redondeados o socavados. Esta característica suele denominarse grabado isotrópico. Si bien esto puede resultar beneficioso en determinadas aplicaciones, también puede limitar la capacidad de crear estructuras de alta relación de aspecto con paredes laterales verticales.

- Alta selectividad

Los reactivos de grabado húmedo se pueden seleccionar cuidadosamente para grabar un material mucho más rápido que otro, lo que permite una alta selectividad entre diferentes capas. Esta selectividad es crucial en aplicaciones en las que es necesario eliminar un material mientras se preservan otros.

- Altas tasas de grabado

El grabado húmedo generalmente ofrece velocidades de eliminación de material más rápidas en comparación con las técnicas de grabado en seco. Esto puede resultar ventajoso en aplicaciones donde se requiere un grabado rápido.

- Basado en reacciones químicas

El proceso de grabado en húmedo se basa en reacciones químicas entre la solución de grabado y el material de destino. La elección del grabador y las condiciones en las que se realiza el grabado determinan la velocidad y la selectividad del proceso.

- Dependiente de la temperatura

La velocidad de grabado y la selectividad del grabado húmedo se pueden controlar ajustando la temperatura de la solución de grabado. Las temperaturas más altas suelen dar lugar a velocidades de grabado más altas, mientras que las temperaturas más bajas pueden mejorar la selectividad.

- Procesamiento por lotes

El grabado húmedo es ideal para el procesamiento por lotes, en el que se pueden grabar varias obleas simultáneamente en un solo baño. Esto permite un alto rendimiento y puede resultar rentable para la producción a gran escala.

Ventajas

- La naturaleza química del grabado húmedo generalmente produce menos daños en la superficie y menos defectos en comparación con el grabado seco.

- Se pueden elegir grabadores húmedos para grabar materiales específicos y dejar otros intactos, lo que permite un grabado preciso capa por capa.

- El grabado húmedo puede eliminar material rápidamente, lo que lo hace adecuado para la eliminación de películas gruesas y el grabado de áreas grandes.

- El método funciona bien con materiales como GaAs e InP, que son importantes en optoelectrónica.

- Las velocidades de grabado se pueden controlar ajustando la concentración del grabador, la temperatura y la agitación.

Contras

- Las velocidades de grabado pueden variar según la densidad de las características que se graban, lo que genera un grabado no uniforme en toda la oblea.

- Los procesos de grabado húmedo pueden ser difíciles de automatizar por completo debido a la necesidad de manipulación manual de productos químicos y sustratos.

Grabado en seco

El grabado en seco es una técnica de eliminación de material que utiliza plasma o un gas químicamente reactivo para eliminar selectivamente capas de material de un sustrato. A diferencia del grabado en húmedo, que utiliza soluciones químicas, el grabado en seco es un proceso en fase gaseosa.

El grabado en seco proporciona una mejor anisotropía (grabado direccional) y un control más preciso de los tamaños de las características. Esto lo hace más adecuado para crear estructuras más pequeñas y precisas, lo que resulta crucial en la producción de microelectrónica avanzada.

Tipos de grabado en seco

- Grabado con plasma: Utiliza un plasma para grabar el sustrato. Puede clasificarse además en grabado iónico reactivo, que combina el grabado de plasma con bombardeo iónico, y grabado de plasma acoplado inductivamente. que utiliza un plasma de alta densidad generado por una bobina inductiva.

- Grabado por pulverización catódica: Utiliza un proceso de bombardeo físico donde los iones se aceleran hacia el sustrato, provocando la expulsión del material.

¿Cómo hacerlo?

El grabado en seco es un proceso físico-químico que utiliza gases o plasmas para eliminar material de un sustrato. Los pasos básicos del grabado en seco son los siguientes:

- Preparación del sustrato:De manera similar al grabado húmedo, el sustrato se limpia y se prepara para garantizar una superficie limpia para el proceso de grabado. Esto puede implicar limpieza con solventes, limpieza alcalina u otros métodos adecuados.

- Cintas :Se aplica una capa protectora, a menudo una fotorresistencia, al sustrato para definir las áreas que no deben grabarse. La fotorresistencia se modela mediante un proceso litográfico.

- Carga de la cámara:El sustrato se carga en una cámara de vacío, creando un entorno de baja presión.

- Introducción al gas:Se introducen gases de grabado en la cámara. La elección del gas depende del material que se va a grabar y de las características de grabado deseadas. Los gases más comunes son CF4, SF6, Cl2 y O2.

- Generación de plasma:En las técnicas de grabado en seco basadas en plasma, se aplica un campo eléctrico a los gases, ionizándolos y creando un plasma. El plasma está formado por un conjunto de partículas cargadas (iones y electrones).

- Proceso de grabado:Las especies reactivas del plasma (iones y radicales) interactúan con la superficie del sustrato expuesta, lo que provoca la eliminación del material. Esto puede ocurrir mediante reacciones químicas o bombardeo físico.

- Eliminación de subproductos:Los subproductos volátiles del proceso de grabado, como los gases de grabado y los productos de reacción, se bombean continuamente fuera de la cámara para mantener un entorno de grabado limpio.

- Terminación del proceso:El proceso de grabado se detiene cuando se alcanza la profundidad de grabado deseada. Esto se puede determinar mediante sistemas de detección de puntos finales, que monitorean el proceso de grabado y avisan cuando se ha alcanzado la profundidad deseada.

- Purga de la cámara y descarga del sustrato:Una vez finalizado el proceso de grabado, se purga la cámara con un gas inerte para eliminar cualquier especie reactiva residual. A continuación, se descarga el sustrato de la cámara.

- Eliminación de mascarilla:La máscara protectora se suele quitar mediante un proceso independiente, como la incineración de plasma o una solución de decapado químico. Este paso es necesario para revelar el patrón grabado en el sustrato.

Caracteristicas

El grabado en seco se caracteriza por varias características clave:

- Grabado anisotrópico

El grabado en seco es particularmente adecuado para producir perfiles de grabado altamente direccionales, que a menudo dan como resultado paredes laterales verticales y zanjas profundas. Esta capacidad es crucial en la fabricación de estructuras de alta relación de aspecto, como las que se encuentran en la microelectrónica y los dispositivos MEMS.

- Basado en plasma

La mayoría de las técnicas de grabado en seco se basan en el uso de plasma, un estado de materia altamente energético que consiste en un conjunto de partículas cargadas. El plasma se genera aplicando una descarga eléctrica a un gas, lo que crea un entorno reactivo que puede grabar diversos materiales.

- Baja presión

Los procesos de grabado en seco suelen funcionar en condiciones de vacío, con presiones que van desde unos pocos militorrs hasta cientos de militorrs. Este entorno de baja presión ayuda a mantener un entorno de grabado limpio y a controlar la reactividad del plasma.

- Amplia gama de materiales

El grabado en seco es una técnica versátil que se puede utilizar en una variedad de materiales, incluidos aquellos que son difíciles de grabar con métodos químicos húmedos. Esta versatilidad se debe a la capacidad de seleccionar gases de grabado y condiciones de plasma adecuados para diferentes materiales.

- Monitoreo in situ

Muchos sistemas de grabado en seco incorporan funciones de monitoreo in situ, lo que permite observar en tiempo real el proceso de grabado. Se pueden utilizar técnicas como la espectroscopia de emisión óptica para monitorear las condiciones del plasma y la velocidad de grabado.

- Control preciso

El grabado en seco ofrece un control preciso del proceso de grabado mediante el ajuste de diversos parámetros. Los caudales de gas, la presión de la cámara, la potencia de RF y otros factores se pueden ajustar con precisión para lograr las características de grabado deseadas, como la velocidad de grabado, la selectividad y la uniformidad.

- Proceso limpio

En comparación con el grabado húmedo, el grabado en seco generalmente produce menos desechos químicos. Esto se debe a que el proceso de grabado se realiza en fase gaseosa, lo que reduce la generación de desechos líquidos. Como resultado, el grabado en seco suele considerarse un proceso más limpio y ecológico.

Ventajas

- La capacidad de ajustar con precisión los parámetros del proceso permite un control preciso sobre las tasas de grabado, la selectividad y el perfil.

- Muchos sistemas de grabado en seco permiten el monitoreo en tiempo real del proceso de grabado, lo que permite un control preciso de la profundidad del grabado.

- El grabado en seco se puede integrar fácilmente con otros pasos de fabricación basados en vacío en la fabricación de semiconductores.

- La naturaleza anisotrópica del grabado en seco minimiza el socavado de la máscara, lo que permite una transferencia de patrón más precisa.

- El grabado en seco a menudo proporciona una mejor uniformidad en toda la oblea en comparación con el grabado húmedo, especialmente para características pequeñas.

Contras

- Los sistemas de grabado en seco son generalmente más costosos y complejos que los de grabado húmedo.

- En comparación con el grabado húmedo, el grabado en seco suele tener una menor selectividad entre diferentes materiales.

Tabla de contraste

Si no dispone de mucho tiempo, aquí le presentamos una comparación rápida de las dos técnicas de grabado para brindarle una descripción general de las diferencias.

| Aspecto | Grabado húmedo | Grabado en seco |

| Mecanismo de grabado | Reacción química | Bombardeo físico y/o reacción química |

| direccionalidad | Mayormente isotrópico | Puede ser altamente anisotrópico |

| Límite de tamaño de las funciones | Generalmente >1 μm | Hasta escala nm |

| Velocidad de grabado | Alta | Moderado a bajo |

| Selectividad | Alta | Moderado a bajo |

| Compatibilidad de materiales | Limitada | Amplia gama |

| Costo del equipo | Baja | Alta |

| control de procesos | Moderado | Alta |

| Uniformidad | Puede no ser uniforme | Generalmente uniforme |

| Daño al sustrato | Baja | Puede ser significativo |

| Productos de desecho | Residuos químicos líquidos | Subproductos gaseosos |

| Throughput | Alto (procesamiento por lotes) | Inferior (a menudo de una sola oblea) |

Conclusión

Tanto el grabado húmedo como el seco desempeñan un papel crucial en la fabricación de semiconductores y de microelectrónica modernos. El grabado húmedo destaca en aplicaciones de alta selectividad y eliminación de material de gran superficie, mientras que el grabado seco es indispensable para crear características finas y estructuras con una alta relación de aspecto.

La elección entre estas técnicas depende de los requisitos específicos de la aplicación, incluidos el tamaño de la pieza, los materiales utilizados y el perfil de grabado deseado. Considere los factores y sabrá qué método es el más adecuado para usted.

Genial, juntos