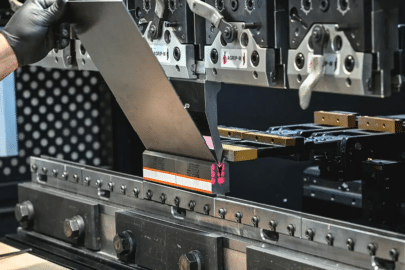

Framgången för din plåtstämplingsoperation beror i hög grad på valet av lämplig form. Oavsett om du är en tillverkningsingenjör, produktionschef eller företagsägare, kommer att förstå grundvalen av formval att förbättra din produktionskvalitet och effektivitet.

Det är därför vi är här för att förklara hur man väljer rätt stans för plåtstansning. Låt oss utforska de kritiska aspekterna av denna process och ge några experttips för att maximera kvaliteten.

Att välja rätt form för plåtstämpling

Formvalsprocessen kräver noggrant övervägande av flera faktorer, från materialegenskaper till produktionskrav. En väl vald form säkerställer produktkvalitet, optimerar din tillverkningsprocess och minskar de totala kostnaderna.

Varför är det viktigt att välja rätt matris?

Ditt val av form påverkar direkt varje aspekt av din stämplingsoperation. När du väljer rätt form, kommer du att uppleva förbättrad produktkvalitet, minskade skrothastigheter och ökad produktionseffektivitet. Omvänt kan valet av en olämplig tärning leda till betydande utmaningar:

Produktionskvalitetspåverkan

Formen du väljer avgör noggrannheten och konsistensen hos dina färdiga produkter. Högkvalitativa stansar tillverkade enligt exakta specifikationer säkerställer att dina delar konsekvent uppfyller dimensionella toleranser. Att välja rätt form kommer att minimera variationer i deltjocklek, bibehålla snäva toleranser och uppnå överlägsen ytfinish.

Kostnadsimplikationer

Valet av verktyg påverkar dina driftskostnader avsevärt. Rätt form minskar materialspill, minimerar stilleståndstiden och förlänger verktygets livslängd. Tänk på hur en adekvat vald stans kan minska dina underhållskrav och sänka frekvensen av stansbyten.

Produktionseffektivitet

Ditt formval påverkar produktionshastigheten och genomströmningen. Rätt form gör att du kan upprätthålla högre produktionshastigheter samtidigt som du säkerställer jämn kvalitet. När du väljer en form som matchar dina applikationskrav kommer du att uppleva färre produktionsavbrott och bättre total utrustningseffektivitet (OEE).

Typer av stansar som används i stämplingsprocesser

Förstå det breda utbudet av stamper dör tillgängligt är avgörande för att välja det mest lämpliga verktyget för din specifika stämplingsapplikation. Varje formtyp har unika egenskaper, styrkor och begränsningar, vilket påverkar produktionshastighet, detaljkomplexitet och kostnadseffektivitet.

1. Progressive Dies

Dessa invecklade verktyg är utformade för att utföra flera formningsoperationer i följd när plåtremsan fortskrider genom formen. Progressiva stansar är arbetshästarna i produktionslinjer med stora volymer, främst för invecklade delar som kräver många formningssteg.

Viktiga fördelar

- Reducerad hanteringstid: Minimerar arbets- och hanteringstiden mellan operationerna, vilket effektiviserar processen.

- Konsekvent delkvalitet: Säkerställer jämn kvalitet över flera formningssteg, vilket minskar defekter och omarbetning.

- Höga produktionshastigheter: Idealisk för högvolymproduktion på grund av deras strömlinjeformade drift.

- Förbättrat materialutnyttjande: Optimerar materialanvändningen genom att minimera skrot och maximera avkastningen.

Tillämpningar

Idealisk för komplexa delar med flera funktioner som kräver exakt formning, såsom fordonskomponenter, elektronikkapslingar och invecklade mekaniska delar.

2. Enstaka station dör

Som namnet antyder utför dessa dynor en enda operation per tryckslag. De är enklare i design och konstruktion jämfört med progressiva stansar.

Viktiga fördelar

- Lägre initiala verktygskostnader: Generellt mer kostnadseffektivt att designa och tillverka än komplexa progressiva formar.

- Enklare underhåll och installation: Enklare att underhålla och justera, vilket minskar stilleståndstider och underhållskostnader.

- Större flexibilitet för små produktionsserier: Lämplig för lägre produktionsvolymer och prototyper på grund av deras anpassningsförmåga.

- Enklare felsökning: Det är lättare att identifiera och lösa problem under stämplingsprocessen.

Tillämpningar

Lämplig för enklare delar som kräver grundläggande operationer som blankning, håltagning eller formning, ofta används för små produktionsserier eller prototyper.

3. Sammansatta dör

Dessa avancerade stansar kombinerar flera operationer inom ett enda tryckslag, ofta med invecklade förhållanden mellan formningsstegen.

Viktiga fördelar

- Snäva toleranser: Möjliggör tillverkning av delar med extremt snäva toleranser mellan funktioner.

- Höga produktionsvolymer: Väl lämpad för högvolymproduktion när produktionsbehovet motiverar den initiala investeringen.

- Samtidiga operationer: Möjliggör effektiv tillverkning av delar som kräver flera samtidiga formningssteg.

- Minimerad materialhantering: Minskar materialhantering och arbetskraftskrav.

Tillämpningar

Används för komplexa delar som kräver exakt inriktning och samtidig formning av flera funktioner, ofta förekommande i industrier som flyg- och bilindustrin.

4. Överföringsverktyg

Dessa sofistikerade formar använder automatiska överföringsmekanismer för att flytta delar mellan olika stationer i formen.

Viktiga fördelar

- Höga produktionshastigheter: Uppnår mycket höga produktionshastigheter för komplexa delar på grund av automatiserad delöverföring.

- Minskade arbetskraftskrav: Minimerar arbetskraftsinblandning, ökar effektiviteten och minskar arbetskostnaderna.

- Förbättrad delkvalitetskontroll: Möjliggör bättre kontroll över delens orientering och positionering, vilket leder till förbättrad delkvalitet.

- Flexibilitet i deldesign: Erbjuder större flexibilitet i deldesign jämfört med andra formtyper.

Tillämpningar

Idealisk för högautomatiserade produktionslinjer som producerar komplexa delar som kräver komplicerade formningsoperationer och exakt detaljhantering.

Faktorer att tänka på när du väljer en tärning

Att välja lämplig form för en stämplingsoperation är ett avgörande beslut med betydande konsekvenser för produktionseffektivitet, delkvalitet och totala tillverkningskostnader.

För att säkerställa optimala resultat är det viktigt att noggrant utvärdera olika faktorer. Egenskaperna hos arbetsstyckets material utövar en djupgående inverkan på formdesign och val.

Materialtjocklek

Bestäm lämpligt mätområde för materialet som ska stämplas. Ta hänsyn till potentiella variationer i materialtjocklek inom en sats för att säkerställa konsekvent formning.

Tänk på materialets återfjädrande tendens, vilket är den elastiska återhämtningen av materialet efter formning. Detta kräver noggrant övervägande av stansspel och kompensation under designfasen.

Material Sammansättning

Analysera materialets hårdhet och duktilitet, eftersom dessa egenskaper avsevärt påverkar formbarheten och risken för sprickbildning eller sönderrivning. Tänk på materialets härdningsbenägenhet, vilket kan påverka dess formbarhet och de erforderliga formningskrafterna.

Utvärdera materialets kornstruktur, eftersom det kan påverka dess formbarhet och potentialen för riktningsegenskaper. Bedöm materialets yttillstånd, såsom förekomsten av beläggningar eller ytbehandlingar, eftersom dessa kan påverka stansningsprocessen och stansslitaget.

Produktionskrav

Uppskatta den årliga produktionsvolymen för delen. Denna information är avgörande för att motivera investeringen i olika formtyper. Analysera förväntade batchstorlekar och produktionsfrekvenser. Denna information hjälper till att bestämma den mest effektiva produktionsschemaläggningen och verktygsanvändningen.

Överväg potentiella ökningar eller minskningar i produktionsvolym för att säkerställa att den valda formen kan tillgodose framtida efterfrågan. Baserat på den förväntade produktionsvolymen och det önskade antalet tillverkade delar, bestäm den nödvändiga livslängden för verktyget innan betydande slitage eller underhåll krävs.

Kvalitetsspecifikationer

Granska de nödvändiga dimensionstoleranserna för den stämplade delen. Dessa toleranser kommer att påverka formdesignen och valet av lämpliga formningsmetoder. Analysera de nödvändiga ytfinishspecifikationerna, eftersom de kommer att påverka valet av formmaterial och lämpliga formningstekniker.

Tänk på behovet av sekundära operationer och hur dessa krav kommer att påverka formkonstruktionen och produktionsprocessen. Utvärdera inspektionskriterierna för de stämplade delarna, inklusive dimensionsmått, visuella inspektioner och potentiella oförstörande testmetoder.

Inledande investering

Beräkna de uppskattade kostnaderna för att designa, tillverka och anskaffa formarna. Detta inkluderar kostnaden för material, arbetskraft och all specialiserad utrustning. Tänk på kostnaderna i samband med formdesign, konstruktion och prototypframställning.

Utvärdera kostnaderna för att sätta upp stämplingspressen, utbilda operatörer och integrera de nya verktygen i produktionen. Ta reda på ytterligare kostnader förknippade med implementeringen av den nya formen, som att modifiera befintlig utrustning eller köpa nya verktygstillbehör.

Operations kostnader

Analysera de förväntade underhållskraven för formarna, inklusive underhållsfrekvensen, kostnaden för reservdelar och arbetskostnaderna i samband med underhållsaktiviteter. Beräkna de förväntade produktionshastigheterna och den totala effektiviteten för att bestämma kostnaden per del.

Tänk på materialutnyttjandegraden och mängden skrot som genereras under stämplingsprocessen. Utvärdera stämpelpressens energiförbrukning och tillhörande energikostnader.

Tillämpningar som kräver specialverktyg

Vissa applikationer kräver specialiserade formlösningar för att uppnå optimala resultat. Att förstå dessa krav hjälper dig att välja den lämpligaste formkonfigurationen.

Fordonskomponenter

Bilindustrin kräver formar som kan:

- Tillverkar höghållfasta stålkomponenter

- Upprätthålla snäva toleranser

- Hanterar olika materialtjocklekar

- Stödja högvolymproduktion

Flyg- och rymdtillämpningar

Flyg- och rymddelar kräver specialiserade stansar med:

- Överlägsen ytfinishkapacitet

- Extrema precisionstoleranser

- Förmåga att arbeta med exotiska material

- Förbättrade kvalitetskontrollfunktioner

Hemelektronik

Elektroniktillverkning kräver stansar som ger:

- Miniatyriseringsförmåga

- Rengör skärkanterna

- Exakta inriktningsfunktioner

- Konsekvent delkvalitet

Komponenter för medicinsk utrustning

Tillverkning av medicintekniska produkter behöver formar som erbjuder:

- Exceptionell renlighet

- Exakta toleranser

- Specialiserad materialhantering

- Överlägsen ytfinish

Tips för att säkerställa lång livslängd och konsistens

Det är mycket viktigt att maximera livslängden och prestandan för stämpelformarna. Det hjälper dig att upprätthålla produktionseffektiviteten, minimera stilleståndstiden och säkerställa konsekventa stansad plåt delar. Att implementera en omfattande underhålls- och driftstrategi är avgörande för att uppnå dessa mål.

Regelbunden inspektion

- Upprätta inspektionsscheman: Implementera ett regelbundet inspektionsschema för alla stämplingsformar, med frekvensen beroende på formkomplexiteten, produktionsvolymen och kriticiteten hos de delar som produceras.

- Dokumentslitagemönster: Dokumentera observerade slitagemönster och trender för att identifiera potentiella problem och områden för förbättring.

- Övervaka kritiska dimensioner: De kritiska dimensionerna på dynkomponenterna, såsom stans- och dynspel, bör övervakas regelbundet för att säkerställa att de håller sig inom specificerade toleranser.

- Spåra underhållshistorik: Upprätthåll detaljerade register över alla underhållsaktiviteter, inklusive inspektionsdatum, utfört underhåll och eventuella observerade problem.

Förebyggande underhåll

- Smörjscheman för redskap: Upprätta och följ ett regelbundet smörjschema för alla rörliga delar av formen, använd lämpliga smörjmedel för att minimera slitage och friktion.

- Rengör matriser regelbundet: Rengör formkomponenterna för att ta bort spån, skräp och andra föroreningar som kan påskynda slitage och skada.

- Byt ut slitna komponenter proaktivt: För att förhindra katastrofala fel och säkerställa en jämn detaljkvalitet, byt ut slitna komponenter som stansar, stansar och styrelement proaktivt.

- Övervaka inriktning och spelrum: Övervaka och justera inriktningen och spelrum regelbundet för att bibehålla optimal prestanda och minimera defekter.

Inställningsprocedurer

- Följ tillverkarens riktlinjer: Följ strikt tillverkarens riktlinjer för installationsprocedurer, inklusive korrekt installation, justering och justering.

- Verifiera inriktningsprocedurer: Implementera rigorösa procedurer för att verifiera formens inriktning och säkerställa korrekt funktion innan produktionskörningar påbörjas.

- Kontrollera tillstånden regelbundet: Kontrollera och justera stansspelen regelbundet under produktionskörningar för att kompensera för slitage eller deformation.

- Övervaka pressvillkor: Övervaka stämplingspressens driftsförhållanden, inklusive presshastighet, tonnage och slaglängd.

Materialhantering

- Säkerställ korrekt materialförvaring: Förvara plåtmaterial på rätt sätt för att förhindra skador, kontaminering och förvrängning.

- Verifiera materialspecifikationer: Verifiera materialspecifikationerna, inklusive tjocklek, bredd och mekaniska egenskaper, för att säkerställa att de uppfyller kraven för stämplingsprocessen.

- Övervaka materialförhållanden: Övervaka materialets tillstånd under stämplingsprocessen, kontrollera efter tecken på defekter, såsom repor, bucklor eller överdriven oxidation.

- Kontrollera miljöfaktorer: Kontrollera miljöfaktorer som temperatur och luftfuktighet, vilket kan påverka materialets egenskaper och stämplingsprocessen.

Processövervakning

- Implementera SPC-procedurer: Implementera SPC-procedurer (Statistical Process Control) för att övervaka viktiga processparametrar, såsom formtemperaturer, presskrafter och deldimensioner.

- Övervakningsnyckelparametrar: Övervaka nyckelparametrar under produktionskörningar för att identifiera avvikelser från förväntade värden och vidta korrigerande åtgärder vid behov.

- Spåra produktionsstatistik: Spåra nyckelproduktionsmått, såsom produktionshastigheter, skrothastigheter och stilleståndstid, för att identifiera områden för förbättringar i stämplingsprocessen.

- Dokumentkvalitetsdata: Dokumentera alla kvalitetsdata, inklusive inspektionsresultat, processparametrar och eventuella observerade defekter, för analys och trendidentifiering.

Operatörsutbildning

- Ge omfattande utbildning: Alla operatörer som är inblandade i stämplingsprocessen bör få omfattande utbildning i ämnen som forminstallation, drift, underhåll och felsökning.

- Dokumentprocedurer: Dokumentera alla drift- och underhållsprocedurer tydligt och koncist för enkel referens och konsekvent tillämpning.

- Upprätthålla skicklighetsbedömningar: Genomför regelbundna kompetensbedömningar för att utvärdera operatörens skicklighet och identifiera eventuella områden för vidareutbildning.

- Uppdatera utbildningsmaterial: Uppdatera regelbundet utbildningsmaterial för att återspegla förändringar i teknik, utrustning och driftsprocedurer.

Slutsats

Sammanfattningsvis beror din framgång i plåtpressningsoperationer mycket på att du väljer rätt form för din specifika applikation. Du kan fatta välgrundade beslut som optimerar din tillverkningsprocess genom att ta hänsyn till materialegenskaper, produktionskrav och ekonomiska faktorer.

Kom ihåg att implementera korrekta underhållsprocedurer och följ bästa praxis för att säkerställa lång livslängd och jämn detaljkvalitet. Med noggrann uppmärksamhet på dessa faktorer kommer du att uppnå överlägsna resultat i dina stämplingsoperationer.

Bra, tillsammans