Maskinbearbetning är en viktig process i en mängd olika industriella tillämpningar, inklusive produktion av metalldelar till bilar och maskiner, samt specialiserade skärverktyg. Denna teknik använder specialiserade verktyg och utrustning för att skära, skära eller manipulera material på mikroskopisk nivå. Ingenjörer använder en mängd olika bearbetningsmetoder för att skapa de delar och komponenter som krävs för olika projekt och industrier.

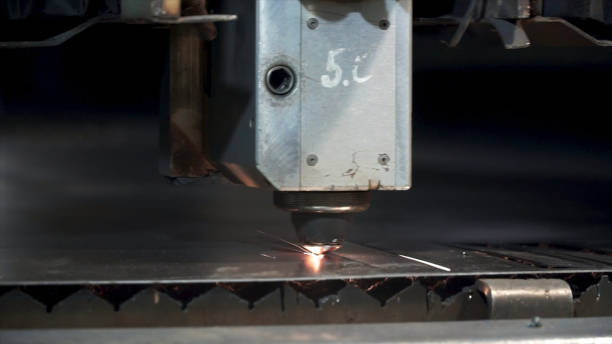

När traditionella bearbetningsmetoder når sina gränser, vänder sig tillverkare ofta till elektrisk urladdningsbearbetning (EDM). EDM är en populär icke-traditionell bearbetningsteknik som använder elektriska gnistor för att erodera material och forma exakta former i hårda material. Denna process kräver inte eller använder ingen mekanisk kraft för att avlägsna överflödigt material. EDM används i stor utsträckning inom verktygs- och formtillverkning, flyg-, medicin- och fordonsindustrin.

EDM är uppdelad i två typer: tråd EDM och sinker EDM. Den här artikeln kommer att gå över sinker EDM och wire EDM, inklusive deras principer, fördelar och nackdelar, tillämpningar och skillnader. Vi hoppas att detta hjälper dig att välja det bästa alternativet för ditt tillverknings- eller EDM-projekt.

Vad är Sinker EDM?

Sänke EDM är en typ av Electric Discharge Machining (EDM)-metod som använder en elektrisk gnista för att skapa extremt exakta blinda hålrum i ledande material. En anpassad elektrod sjunker ner i en dielektrisk vätska och rör sig nära arbetsstycket utan att få kontakt.

När en hög spänning appliceras börjar en kedjereaktion av elektriska gnistor mellan elektroden och arbetsstycket inom det smala gapet. Gnistor genererar intensiv lokal värme, vilket orsakar materialerosion. Sinker Electrical Discharge Machining, även känd som ram EDM, kavitets-EDM, volym-EDM eller plunge-EDM, används främst för att producera exakta plastformar, formar och ömtåliga delar.

Sinker EDM är särskilt fördelaktigt i dessa applikationer eftersom det inte kan motstå påfrestningarna från konventionella skärkrafter. Denna teknik är avgörande för tillverkning industrier som kräver hög precision och delikatess.

Hur fungerar Sinker EDM?

I likhet med andra former av elektrisk urladdningsbearbetning, arbetar sinker EDM baserat på gnistor som skapas av en elektrisk spänningsskillnad mellan arbetsstycket och elektroden, EDM-verktyget. Dessa gnistors höga termiska energi smälter eller förångar delar av arbetsstycket och EDM-elektroden. Efter det tvättar den dielektriska vätskan bort skräpet.

I likhet med andra former av EDM, "skärs" arbetsstycket effektivt igenom av de tusentals gnistor som uppstår varje sekund. För att "bearbeta" arbetsytan till önskat djup sänks elektroden gradvis ner i arbetsstycket. När verktyget tas bort lämnas arbetsstycket med en inverterad spegelbild av EDM-verktyget som skars.

Sinker EDM använder vanligtvis en grafitelektrod och en kolväteoljasåsom fotogen, som den dielektriska vätskan. Hållbarhet för grafitelektroder och kolväteoljebalansverktyg, ytfinish, och kostnad, även om andra alternativ finns tillgängliga för särskilda projekt.

Vad är Wire EDM?

Wire EDM är en beröringsfri subtraktiv tillverkningsmetod som använder en elektriskt laddad tunn tråd och en dielektrisk vätska för att skära en metalldel i olika former.

Istället för att skära materialet smälter eller förångar processen det, vilket ger små spån och exakta skärlinjer. Som ett resultat kan den lätt bearbeta delar som är olämpliga för traditionella bearbetningstekniker. Komponenterna måste dock vara elektriskt ledande.

Hur fungerar Wire EDM?

En dielektrisk vätska, ett verktyg, ett arbetsstycke och en elektrisk urladdningsmaskin behövs för elektrisk urladdningsbearbetning. En spänning som producerar en sekvens av strömurladdningar mellan två elektroder är nödvändig för processen. I detta fall är de två elektroderna metallarbetsstycket och metallverktyget, som hålls isär av den dielektriska vätskan (vanligtvis avjoniserat vatten eller kolväteolja) och aldrig komma i kontakt med varandra.

Maskinen kontrollerar exakt gapet eller gnistgapet mellan verktyget och arbetsstycket. Operatören ökar spänningen under EDM-processen, vilket plötsligt får vätskan att övergå från en elektrisk isolator till en elektrisk ledare. Denna process är känd som dielektrisk nedbrytning. I det lilla området mellan verktyget och arbetsstycket skapar denna abrupta förändring en elektrisk ljusbåge som eroderar material från båda elektroderna.

Det slutliga målet är erosion av arbetsstycket, men erosion av verktyget måste kontrolleras noggrant. Ett sätt att göra detta är att byta ut verktyget ofta med nya metallsektioner. Förutom att producera den elektriska ljusbågen, tjänar den dielektriska vätskan andra syften. Vätskan tar bort metallfragment (liknande spån) från arbetsstycket mellan strömutsläpp och ny vätska tillsätts. Vi kallar detta förfarande spolning. Olika EDM-versioner har andra funktioner. Även om det finns mer specialiserade varianter, såsom snabbhålsborrning EDM, fokuserar den här artikeln på ett sänke och tråd EDM.

För- och nackdelar med Sinker EDM-bearbetning

Här är för- och nackdelarna med sinker elektrisk urladdning bearbetningsprocess:

Fördelar med Sinker EDM

- Med exakt elektrodbearbetning kan sinker EDM producera exakta, anmärkningsvärda egenskaper.

- Som ett resultat kan funktioner kontrolleras exakt. Till skillnad från CNC-bearbetning, denna process skonar verktyget från belastningar som kan böjas och deformeras.

- Eftersom sinker EDM inte kräver ett verktyg som är hårdare än materialet som bearbetas, skiljer det sig från andra bearbetningsmetoder.

- Bearbetning av vilken ledande metall som helst är möjlig med sinker EDM.

- Funktioner som hexagonformade blinda hål kan produceras av den.

Nackdelar med Sinker EDM

- Att jämföra sinker EDM-tekniken med andra bearbetningstekniker som CNC-fräsning, mycket lite material tas bort. Kostnaden för varje del är högre än den skulle vara med alternativa bearbetningstekniker på grund av den extra tid som krävs.

- Sinker EDM-maskiners högenergignista erosionsprocess resulterar i överdriven elförbrukning. Mycket mindre energi går åt av konventionella CNC-maskiner.

- Plaster och kompositer kan inte bearbetas med sinker EDM; den kan bara hantera ledande material.

För- och nackdelar med tråd-EDM-bearbetning

Här är för- och nackdelarna med tråd-EDM-bearbetning:

Fördelar med Wire EDM

- Bearbetningsprocessen går kontinuerligt och utan avbrott. Även om tråden går sönder under kapning fortsätter processen utan avbrott.

- Tråd EDM skärning är bäst för ömtåliga material som inte tål påfrestningarna från bearbetning.

- Komplexa former och former som skulle vara utmanande att skapa med konventionell CNC-bearbetning kan skapas med detta tillvägagångssätt.

- Det skapar rena, exakta snitt som inte kräver att arbetsstycket bearbetas eller bearbetas ytterligare.

- Det underlättar bearbetningen av små komponenter och skärningen av intrikata föremål som skulle vara för ömtåliga för konventionella bearbetningstekniker.

- Maskinen skär material utan grader eller förvrängningar efter bara ett steg i bearbetningen.

Nackdelar med Wire EDM

- Vissa material, såsom aluminium, kan bilda ett oxidskikt på sina skurna ytor. Som ett resultat kan ytterligare efterbehandling krävas, vilket ökar kostnaderna.

- Det fungerar bara med material som leder elektricitet.

- Den har en hög initial investering och löpande kostnader.

Tillämpningar av Sinker EDM

Eftersom sinker EDM kan generera invecklade hålrum, är det fördelaktigt när man gör formar, stansar och andra typer av verktyg, särskilt av hårda material som verktygsstål. Den producerar också djupa ribbor och skarpa inre hörn mer effektivt än andra frästekniker. Här är de typiska sinker EDM-applikationerna:

- Mögeltillverkning

- Snabbt verktyg

- Ämnen

- Dies

- Fina detaljer

- Blinda kilspår

- Skarpa inre hörn

- Formsprutningsformar

- Djupa och tunna revben

- Blinda hålrum

- Inre splines

Tillämpningar av tråd EDM

Tråd EDM används vanligtvis istället för traditionella bearbetningsprocesser för att skära tjocka, hårda metallplattor. Det är en populär metod för att tillverka stansar, verktyg och stansar. Wire EDM ger en bra ytfinish samtidigt som den förhindrar deformation av delar. Här är de vanliga tråd-EDM-applikationerna:

- Extrudering dör

- Delar där grader är oacceptabla

- Blanka slag

- Bil- och flygdelar

- Grafitelektroder för sinker EDM

- Täta toleransdelar

- Tjocka tallrikar

- Medicinska och dentala apparater

- Tunna delar som kan gå sönder vid konventionell bearbetning

Vilka är de viktigaste skillnaderna mellan Sinker EDM och Wire EDM?

Här är en tabell som visar de viktigaste skillnaderna mellan båda processerna, samt en detaljerad jämförelse nedan:

| Sänke EDM | Wire EDM |

| Den dielektriska vätskan är vanligtvis kolväteolja | Den dielektriska vätskan är vanligtvis avjoniserat vatten |

| Rörelse huvudsakligen längs Z-axeln | Rörelse huvudsakligen längs X- och Y-axlarna |

| Verktyget är vanligtvis tillverkat av grafit | Tråden är vanligtvis gjord av mässing |

| Idealisk för verktyg, formar, formar | Lämplig för verktyg, stansar, stansar |

| Det formade verktyget sänks in i arbetsstycket uppifrån | Tunn tråd skär in i arbetsstycket från sidan |

Elektrodtyp och materialborttagning

Den unika elektroden som används i Sinker EDM är vanligtvis gjord av grafit eller koppar och har en profil som efterliknar den önskade kaviteten, eller formen, i arbetsstycket. Proceduren nedsänker både elektroden och arbetsstycket i en dielektrisk vätska. Genom erosionsverkan avlägsnas material bit för bit när elektriska urladdningar sker mellan den formade elektroden och arbetsstycket. Denna teknik är särskilt användbar för att göra komplexa former och konturer i elektriskt ledande material.

Medan, i fallet med tråd-EDM, är en elektriskt ledande tunn tråd dess elektrod. Denna tråd går genom arbetsstycket, vilket innebär att man bildar en linje som perfekt följer programmet. Liksom i fallet med Sinker EDM, är arbetsstycket och trådelektroden nedsänkta i dielektrisk vätska för denna elektriska urladdningsbearbetningsprocess. Denna metod är extremt effektiv för intrikat och noggrann skärning, särskilt där snäva toleranser krävs.

Tillämpning och geometri

På grund av sin förmåga att generera exceptionellt komplexa former för formar och formar är Sinker EDM idealisk för applikationer som kräver intrikata former. Detta beror på dess förmåga att skapa komplexa geometrier med stor precision, vilket gör det till en föredragen lösning för tillverkning av komponenter som kräver hög detaljering. Tillverkningsflexibilitet möjliggörs också av denna process eftersom elektroderna noggrant kan anpassas för att passa formen på den riktade kaviteten

Å andra sidan är Wire EDM särskilt effektiv för att skära små, intrikata former och kan användas för att skära detaljnoggrannhet som kräver mycket snäva toleranser. Denna kontinuerliga matning av tråden möjliggör produktion av komplexa delar med invecklade former utan att behöva använda specialverktyg som ger effektivitet och precision till tillverkningen.

Processhastighet

Det är allmänt accepterat att Sinker EDM, jämfört med Wire EDM, är en mycket långsammare bearbetningsprocess. Denna funktion gör Sinker EDM perfekt för applikationer där exakthet föredras framför hastighet i matningsmaterial. Kontrollen och precisionen i processen gör det möjligt för den att skapa detaljerade funktioner med stor noggrannhet, men det kanske inte är lika tidsbesparande i fall där det finns en stor efterfrågan.

Samtidigt är tråd-EDM allmänt känd för sina kraftfulla skärmöjligheter. Den kontinuerliga matningen av tråden möjliggör ökad materialavlägsningshastighet, vilket gynnar Wire EDM för applikationer som kräver hög produktionshastighet, särskilt när man står inför komplicerade konstruktioner och små miniatyrkomponenter.

Materialtyper

Sinker EDM uppvisar en rik förmåga att bearbeta olika ledande material, vilket gör den lämplig för hårdmetallapplikationer som volframkarbid och olika verktygsstål. Sådan flexibilitet gör det möjligt för tillverkare att använda material att andra bearbetningsprocesser kan vara svåra att arbeta med, vilket vidgar användningsområdet för Sinker EDM.

Som kontrast används Wire EDM för elektriskt ledande material inklusive metaller och legeringar. Den används främst för bearbetning av hårda material och även de som har hög draghållfasthet på grund av dess förmåga att effektivt skära komplexa former.

Överväganden om verktyg och elektroder

Sinker EDM använder specialformade elektroder för varje specifik form eller hålighet. Dessa elektroder är noggrant byggda för att passa arbetsstyckets önskade geometri. Detta ger en hög nivå av flexibilitet och noggrannhet men kräver också dedikerade verktyg för varje applikation. Dessutom kan denna process kräva elektrodslitage som kräver justeringar och byten med jämna mellanrum.

Själva den kontinuerliga tråden fungerar som elektrod i Wire EDM. Detta tar bort behovet av specifik verktyg för varje form, vilket förenklar installationen och minskar omställningstiderna. Förekomsten av slitage i Wire EDM fördelas också jämnt längs trådens längd, till skillnad från lokalt slitage på formade elektroder som använder Sinker EDM.

Mångsidighet

Mångsidigheten i att forma komplex geometri med sinker EDM gör den lämpad för applikationer där intrikata och anpassade design önskas. Det kan anses vara en användbar funktion inom sektorerna för verktygs- och formtillverkning där exakta dimensioner blir mycket viktiga. Men metoden kan vara mindre flexibel när det gäller produktionsproduktivitet, särskilt ur ett högvolymperspektiv.

Wire EDM visar flexibilitet i komplex och exakt skärning, vilket gör den kompatibel med alla typer av applikationer som involverar snäva toleranser. Den konstanta tråden, som används i denna process, säkerställer att komplexa geometrier produceras snabbt och effektivt; de inkluderar prototyper såväl som produktionskörningar. Men dess hastighet och noggrannhet gör den till ett utmärkt val för applikationer som inkluderar flygkomponenter såväl som medicinsk utrustning.

Sinker EDM vs Wire EDM: Vilken process ska du välja?

Vi har nu täckt fördelarna och nackdelarna med wire EDM och sinker EDM. Du kanske undrar vilken som är bäst för dina bearbetningskrav. En given applikations krav kommer att avgöra vilket av de två tillvägagångssätten som är bäst.

Sinker EDM används oftast för att tillverka formar och formar för att skapa formsprutningshålrum i plast. Men när det gäller produktion i låg volym och exakta noggrannhetskrav bör wire EDM ha företräde. Av alla tekniker som finns på marknaden är tråd-EDM den mest ekonomiska och tidseffektiva tekniken.

Det är tillrådligt att ta hänsyn till följande faktorer när du väljer mellan de två procedurerna:

- Pris: I allmänhet är tråd-EDM billigare än sinker-EDM, vilket gör det till ett mer ekonomiskt val i vissa situationer.

- Del Geometri: Sinker EDM lämpar sig bättre för djupa hålrum eller formar med komplexa geometrier, medan wire EDM lämpar sig för komplexa former med strikta toleranser.

- Materialtyp och tjocklek: Medan sinker EDM fungerar bra med tjockare material, fungerar tråd EDM bättre med tunnare material.

- Produktionsvolym: Sinker EDM är mer lämplig för mindre produktionsvolymer eftersom det i allmänhet är långsammare än tråd EDM.

- Ytfinish: Ytbehandlingar som produceras av sinker EDM är hårdare än de som tillverkas av tråd EDM.

Slutsats

Sammanfattningsvis används en elektrisk urladdning i processen för elektrisk urladdningsbearbetning (EDM) för att modifiera de fysiska egenskaperna och formen hos ett material. För att ge dig en överblick över denna bearbetningsmetod har vi behandlat elektrisk urladdningsbearbetning (EDM) och dess två typer i detalj i den här artikeln. Med denna kunskap bör du kunna välja de lösningar som passar dina behov och uppnå de bästa resultaten. För att ge dig de bästa resultaten med högsta precision och kortast ledtid erbjuder Zintilon det bästa tråd EDM tjänster. Beställ nu och dina varor kommer att levereras till din företagsadress. För teknisk hjälp, kontakta våra ingenjörer så att du är tydlig med varje steg och funktion.

Läs mer

- CNC-svarv vs CNC-fräsmaskin - vad är skillnaden? – Zintilon

- CNC-fräsning vs CNC-svarvning: En detaljerad guide – Zintilon

- 3-axlig CNC-bearbetning vs. 5-axlig CNC-bearbetning – Zintilon

- Formgjutningsdefekter: En omfattande recension – Zintilon

- Zintilon kvalitetskontrollutrustningslista – Zintilon

Bra, tillsammans