Formsprutning är en mångsidig tillverkningsprocess som används för att skapa högkvalitativa plastkomponenter. I scenarier där stora produktionsvolymer krävs blir formar med flera hålrum en spelomvandlare. Dessa formar tillåter tillverkare att producera flera delar samtidigt, vilket avsevärt ökar effektiviteten och minskar kostnaderna per enhet.

Utformning av formar med flera kaviteter kräver dock noggrant övervägande för att säkerställa konsekvent delkvalitet och optimal produktionsprestanda. Den här artikeln undersöker designprinciper, fördelar och kritiska faktorer att tänka på när du skapar formar med flera hålrum för formsprutning.

Designa formar med flera hålrum för formsprutning

Multi-cavity-formar är specialiserade verktyg som rymmer flera kaviteter, var och en replikerar geometrin för den önskade delen. Istället för att producera en del per injektionscykel producerar dessa formar flera delar parallellt, vilket dramatiskt ökar produktiviteten.

Viktiga steg för att designa formar med flera hålrum inkluderar:

Analysera deldesign

Att analysera detaljdesignen är ett grundläggande steg för att skapa formar med flera hålrum. Denna process säkerställer att delen är formbar och lämplig för produktion i stora volymer. Designers måste bedöma geometrin för potentiella utmaningar, såsom underskärningar, skarpa kanter eller tunna väggar, vilket kan komplicera formtillverkning eller fyllning. Materialvalet är lika viktigt; egenskaper som krympning, termisk expansion och flödesbeteendepåverkan formsprutningsform prestanda. Prototyp- eller simuleringsverktyg kan hjälpa till att identifiera designfel tidigt, vilket möjliggör justeringar för att säkerställa konsekvent replikering av kavitet och effektiv formdrift.

Att välja rätt formbas

Formbasen fungerar som den strukturella grunden för formen med flera kaviteter, så det är viktigt att välja rätt. Den måste ge tillräckligt stöd för att motstå det insprutningstryck som utövas under produktionen. Formbaser bör vara gjorda av hållbara material, såsom härdat stål, för att motstå slitage under upprepade cykler. Designers måste överväga storleken och layouten av hålrum för att säkerställa att basen rymmer dem utan onödig bulk. Dessutom säkerställer kompatibilitet med kylkanaler och utkastningsmekanismer sömlös integration och optimal prestanda.

Optimering av kavitetslayout

Optimering av kavitetslayout är avgörande för effektivt materialflöde och formprestanda. Kaviteter bör arrangeras symmetriskt för att minska obalanser under injektionsprocessen. Designers använder ofta en layout som minimerar formens totala storlek samtidigt som de säkerställer lika avstånd mellan håligheter för att fördela mekanisk belastning jämnt. Orienteringen av varje kavitet måste också beaktas för att förhindra svetslinjer, skevhet eller andra defekter. Avancerad CAD-programvara och flödessimuleringar kan hjälpa till att uppnå en layout som balanserar prestanda, materialeffektivitet och kostnadseffektivitet.

Designa Runner System

Löparsystemet fungerar som vägen för smält material att strömma från injektionsenheten till hålrummen. Att designa ett effektivt löpsystem är avgörande för enhetlig fyllning i alla hålrum. Systemet ska minimera materialspill och tryckförluster samtidigt som det säkerställer ett balanserat flöde. Designers använder vanligtvis ett varmt eller kallt löparsystem, beroende på applikation. Varma löpare minskar materialspillet men kräver exakt temperaturkontroll, medan kalla löpare är enklare och kostnadseffektiva. Rätt dimensionerade och placerade löpare förhindrar defekter och förbättrar detaljkvaliteten.

Säkerställer korrekt ventilation och kylning

Korrekt ventilation och kylning är avgörande för att bibehålla konsekvent delkvalitet och effektiva cykeltider. Ventilering gör att instängd luft eller gas kan strömma ut under injektionen, vilket förhindrar defekter som brännmärken eller ofullständig fyllning. Kylkanaler måste placeras strategiskt för att säkerställa jämn temperaturfördelning över alla hålrum. Detta förhindrar skevhet, krympning och förlängda kylningstider. Genom att använda avancerade tekniker, såsom konform kylning, förbättras värmeavledningen ytterligare. Regelbundet underhåll av ventiler och kylsystem är avgörande för att undvika blockeringar och säkerställa optimal formprestanda över tid.

Fördelar med Multi-Cavity-formar i högvolymproduktion

Att använda formar med flera hålrum erbjuder flera fördelar, särskilt vid tillverkning av stora volymer:

Ökad produktivitet

En av de viktigaste fördelarna med formar med flera hålrum är deras förmåga att öka produktiviteten. Genom att producera flera delar i en enda injektionscykel, formsprutningstjänst kan dramatiskt förkorta produktionstiderna. Denna effektivitet är särskilt värdefull vid tillverkning av stora volymer, där det är avgörande att hålla snäva deadlines. Snabbare cykeltider innebär att maskiner kan slutföra fler beställningar på kortare tid, vilket leder till högre genomströmning och möjlighet att ta på sig ytterligare projekt utan att behöva extra utrustning.

Lägre kostnad per del

Formar med flera hålrum minskar kostnaden per del genom att fördela fasta utgifter, såsom tillverknings- och installationskostnader, över ett större antal delar. Att producera flera komponenter samtidigt sänker också energiförbrukningen per enhet, eftersom samma injektionsprocess används för att skapa flera delar. Med tiden minskar denna effektivitet avsevärt produktionskostnaderna, vilket gör det till ett ekonomiskt val för tillverkare som vill maximera vinstmarginalerna utan att kompromissa med kvaliteten.

Förbättrad konsistens

Formar med flera kaviteter säkerställer att varje del som produceras är praktiskt taget identisk, vilket främjar enhetlighet över stora produktionsserier. Denna konsekvens är avgörande i industrier som medicintekniska produkter och biltillverkning, där exakta specifikationer är viktiga. En väldesignad form med flera kaviteter eliminerar variationer orsakade av materialflöde, tryck eller kylskillnader, och upprätthåller strikta kvalitetsstandarder. Konsekventa delar minskar risken för omarbetning eller avslag, vilket sparar både tid och resurser samtidigt som kundnöjdheten ökar.

Effektiv användning av resurser

Multikavitetsformar gör det möjligt för tillverkare att optimera sina resurser, inklusive material, energi och maskintid. Att producera flera delar samtidigt minskar avfallet i samband med formar med singelkavitet, eftersom mindre material går förlorat i öppningar och löpare per del. Dessutom behövs färre maskincykler, vilket resulterar i lägre energiförbrukning och slitage på utrustning. Denna effektiva användning av resurser minskar inte bara produktionskostnaderna utan stöder också hållbar tillverkning genom att minimera miljöpåverkan.

Faktorer att tänka på när du designar formar med flera hålrum

Att designa formar med flera hålrum innebär att ta itu med flera kritiska faktorer:

Materialval

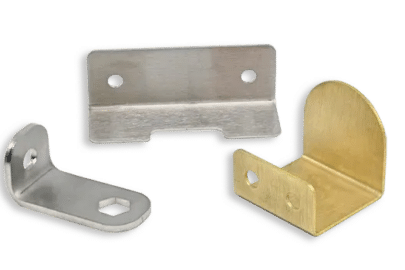

Att välja rätt material för formen är avgörande för hållbarhet och prestanda. Formmaterial som härdat stål eller högkvalitativt aluminium måste motstå de höga trycken, temperaturerna och repetitiva cyklerna av formsprutning utan att deformeras eller slitas ut. Dessutom bör formmaterialet stå emot korrosion orsakad av vissa polymerer eller tillsatser. Valet beror också på applikationen; för högvolymproduktion är härdat stål att föredra, medan aluminium lämpar sig för prototyper eller korta serier. Korrekt materialval säkerställer långvariga formar och konsekvent delkvalitet.

Kavitetsplacering

Kavitetsplacering spelar en avgörande roll för effektiviteten och balansen i formsprutningsprocessen. Jämnt fördelade kaviteter säkerställer att materialflödet, tryckfördelningen och kylningen är enhetlig, vilket minskar defekter som skevhet eller ofullständig fyllning. Designers måste ta hänsyn till formens totala storlek och mekaniska stabilitet samtidigt som hålrummets placering optimeras för att minimera stress. Korrekt placering hjälper också till att balansera löparsystemet och bibehålla konsekventa cykeltider. Avancerade simuleringar och CAD-verktyg hjälper till att bestämma det ideala arrangemanget för maximal produktivitet och kvalitet.

Portdesign

Porten är ingångspunkten för smält material in i formhåligheten, och dess design påverkar direkt delens kvalitet. Typen, storleken och placeringen av grinden påverkar flödet, tryckfördelningen och kylningen av materialet. För formar med flera kaviteter säkerställer balanserade grindsystem, såsom varma löpare eller grenrörssystem, jämn fördelning till alla kaviteter. Att välja rätt typ av grind (t.ex. kant-, stift- eller ubåtsport) beror på delens geometri och material. Korrekt grinddesign minimerar defekter som blixt, sjunkmärken eller flödeslinjer.

Kylsystemets effektivitet

Ett effektivt kylsystem är viktigt för att bibehålla enhetlig delkvalitet och minska cykeltiderna. Rätt utformade kylkanaler hjälper till att avleda värme jämnt och förhindrar problem som skevhet, sjunkmärken eller inkonsekvent krympning. Kylsystem bör placeras så nära formhåligheten som möjligt utan att kompromissa med formens strukturella integritet. Avancerade tekniker, såsom konform kylning med 3D-printade kanaler, förbättrar värmeöverföringseffektiviteten. Optimering av kylning minskar produktionstider och energiförbrukning, vilket förbättrar den totala tillverkningseffektiviteten och produktionen.

Utstötningsmekanism

Utkastningsmekanismen tar bort gjutna delar från hålrummen utan att skada dem eller orsaka deformation. Ejektorstift, plattor eller hylsor används ofta och måste placeras strategiskt för att applicera jämn kraft under frigöring av delar. Mekanismen bör utformas för att passa delens geometri, vilket minimerar risken för att den fastnar eller går sönder. För högvolymproduktion förbättrar automatiserade utkastningssystem effektiviteten genom att minska cykeltiderna och operatörens inblandning. Ett väldesignat utmatningssystem säkerställer smidig borttagning av delar, upprätthåller kvaliteten och förhindrar produktionsförseningar.

Balansera materialflöde över flera hålrum

En av de mest utmanande aspekterna av formdesign med flera kaviteter är att uppnå balanserat materialflöde. Ojämnt flöde kan resultera i inkonsekventa deldimensioner, defekter eller sjunkmärken. För att ta itu med detta:

Använd programvara för flödesanalys

Programvara för flödesanalys, som simuleringsverktyg för mögelflöde, hjälper till att förutsäga hur smält material kommer att röra sig genom löparsystemet och kaviteterna. Dessa verktyg identifierar potentiella obalanser, områden som är utsatta för defekter eller ojämn fyllning. Genom att använda simuleringar under designfasen kan tillverkare optimera formlayouten, löpargeometrin och grindsystemet för att säkerställa konsekvent materialfördelning. Tidig upptäckt av konstruktionsbrister minskar försök-och-fel-cykler, vilket sparar tid, kostnader och material samtidigt som den övergripande prestandan för formen med flera håligheter förbättras.

Design symmetriska löpare

Symmetriska löpare är avgörande för att säkerställa lika materialflöde till alla hålrum i en form med flera hålrum. Ett välbalanserat löparsystem minimerar variationer i tryck och temperatur, vilket kan leda till defekter som ojämna fyllningar eller inkonsekvent detaljkvalitet. Symmetri i löpardesign eliminerar flödesobalanser, vilket säkerställer att alla håligheter fylls samtidigt. Dessutom förenklar symmetriska löpare formdesignprocessen och förbättrar den totala produktionseffektiviteten genom att minska avfallet och förbättra cykeltiderna i tillverkningsmiljöer med stora volymer.

Inkludera balanserade grindar

Balanserade grindar säkerställer att smält material når alla hålrum samtidigt och under lika tryck. Korrekt portplacering och enhetlig storlek hjälper till att förhindra överfyllning, korta skott eller defekter som sjunkmärken. Designers använder ofta tekniker som sekventiell gating eller hot runner-system för att uppnå balans. Denna precision är kritisk i formar med flera kaviteter, där avvikelser mellan grindar kan leda till inkonsekventa deldimensioner. Balanserade grindar förbättrar kvalitetskontrollen, minskar materialspill och effektiviserar produktionsprocessen.

Redogör för tryckfall

Tryckfall hänvisar till minskningen av trycket när smält material strömmar genom löparsystemet och in i hålrummen. I formar med flera kaviteter kan ojämna tryckfall resultera i ofullständiga fyllningar eller kvalitetsinkonsekvenser. Designers måste ta hänsyn till detta genom att optimera löparlängder, tvärsnittsareor och portplacering. Att använda mjukvara för flödesanalys hjälper till att identifiera områden med högt motstånd och anpassa designen därefter. Korrekt hantering av tryckfall säkerställer jämn fyllning, konsekventa deldimensioner och defektfri produktion i formar med flera hålrum.

Tillämpningar som kräver formkonstruktioner med flera kaviteter

Formar med flera kaviteter används i stor utsträckning inom olika industrier. Applikationerna framhäver vikten av formar med flera håligheter för att möta kraven från massproduktion samtidigt som de säkerställer kostnadseffektivitet och kvalitet. Några av industrierna inkluderar:

- Konsumtionsvaror: Storvolymproduktion av hushållsartiklar som behållare, lock och redskap.

- Medicinska apparater: Tillverkar precisionsdelar som sprutor och kirurgiska komponenter.

- Bilindustrin: Tillverkar kontakter, clips och små plastdelar för fordon.

- Elektronik: Skapa höljen och komponenter för elektroniska enheter.

Slutsats

Att designa formar med flera kaviteter för formsprutning är både en konst och en vetenskap. Det kräver noggrann planering, uppmärksamhet på detaljer och expertis i formdesignprinciper. Genom att förstå faktorerna som påverkar formprestanda med flera kaviteter och balansera materialflödet kan tillverkare maximera produktiviteten, minska kostnaderna och upprätthålla högkvalitativa standarder.

Bra, tillsammans