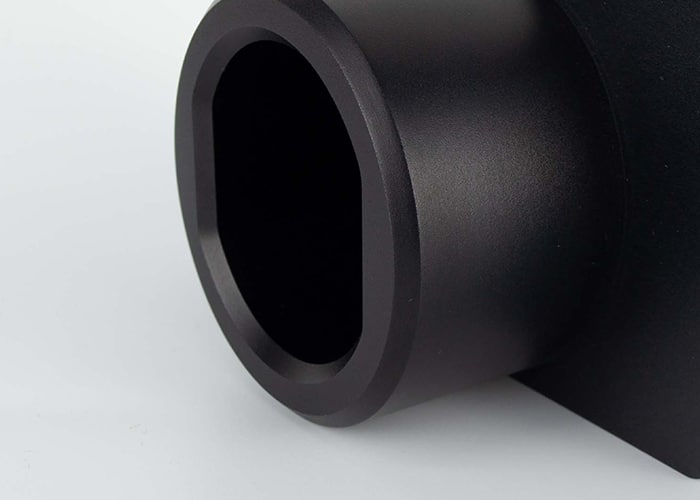

Oxyde noir

L'oxyde noir est un traitement de revêtement de conversion chimique principalement utilisé sur les métaux ferreux, mais peut également être adapté à des matériaux tels que l'acier inoxydable, le cuivre, l'aluminium et le zinc.

L'oxyde noir modifie la surface du métal par une réaction chimique pour créer une couche de surface qui a une belle apparence, une résistance à la corrosion améliorée et des propriétés non réfléchissantes.

Matériaux disponibles

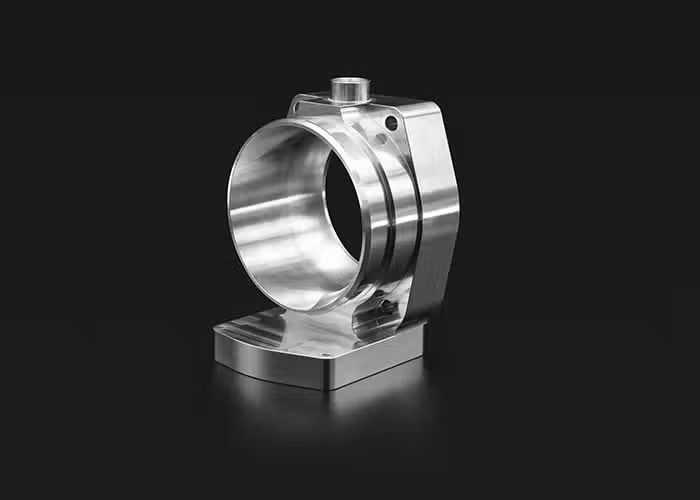

Haute usinabilité et ductilité, bon rapport résistance/poids. Les alliages d'aluminium ont un bon rapport résistance/poids, une conductivité thermique et électrique élevée, une faible densité et une résistance naturelle à la corrosion.

Les alliages d'acier inoxydable ont une résistance élevée, une ductilité, une résistance à l'usure et à la corrosion. Ils peuvent être facilement soudés, usinés et polis. La dureté et le coût de l’acier inoxydable sont supérieurs à ceux de l’alliage d’aluminium.

L’acier est un alliage de fer et de carbone solide, polyvalent et durable. Ses applications vont des matériaux de construction et des composants structurels aux composants automobiles et aérospatiaux.

L'acier est solide et durable Haute résistance à la traction Résistance à la corrosion Résistance à la chaleur et au feu Facilement moulé et formé.

Peu de métaux ont la conductivité électrique du cuivre lorsqu'il s'agit de matériaux de fraisage CNC. La haute résistance à la corrosion du matériau aide à prévenir la rouille et ses caractéristiques de conductivité thermique facilitent la mise en forme par usinage CNC.

Le titane est un matériau avancé doté d’excellentes caractéristiques de résistance à la corrosion, de biocompatibilité et de résistance/poids. Cette gamme unique de propriétés en fait un choix idéal pour relever de nombreux défis d’ingénierie auxquels sont confrontés les secteurs médical, énergétique, chimique et aérospatial.

Le zinc est un métal légèrement cassant à température ambiante et présente un aspect grisâtre brillant une fois l'oxydation éliminée.

Le fer est un métal indispensable dans le secteur industriel. Le fer est allié à une petite quantité d'acier au carbone, qui n'est pas facilement démagnétisé après magnétisation et constitue un excellent matériau magnétique dur, ainsi qu'un matériau industriel important, et est également utilisé comme matière première principale pour le magnétisme artificiel.

En raison de la faible résistance mécanique du magnésium pur, les alliages de magnésium sont principalement utilisés. L'alliage de magnésium a une faible densité mais une résistance élevée et une bonne rigidité. Bonne ténacité et forte absorption des chocs. Faible capacité thermique, vitesse de solidification rapide et bonnes performances de moulage sous pression.

Considérations sur la conception

- Le matériau a un impact significatif sur l'acceptation du revêtement d'oxyde noir. L'oxyde noir est couramment appliqué aux métaux tels que l'acier, l'acier inoxydable et le fer. Certains métaux, comme certains alliages d'aluminium, peuvent nécessiter des traitements supplémentaires car ils ne se lient pas aussi efficacement aux revêtements d'oxyde noir.

- La géométrie de la pièce peut affecter l'application du revêtement. Les pièces de formes complexes ou difficiles d'accès peuvent nécessiter des considérations particulières, telles que l'utilisation de techniques de masquage ou de revêtement sélectif. Les pièces présentant des rainures profondes ou des caractéristiques complexes peuvent nécessiter une planification minutieuse pour assurer un revêtement uniforme.

- L'épaisseur de la couche d'oxyde noir dépend de l'application de la pièce. Bien que les revêtements d'oxyde noir soient généralement minces, allant de 0.0002 à 0.0005 pouce, des revêtements plus épais peuvent être appliqués sur des pièces qui nécessitent une protection supplémentaire contre la corrosion ou l'usure. Les revêtements trop épais peuvent affecter la taille et la fonction de la pièce, le processus de revêtement doit donc être contrôlé avec précision.