Les défauts d'emboutissage de tôle peuvent avoir un impact considérable sur la qualité de votre production et vos résultats. Bien que ces défauts soient courants dans les opérations de fabrication, la compréhension de leurs causes profondes et la mise en œuvre de mesures préventives peuvent vous aider à maintenir une qualité constante et à réduire les déchets.

Dans ce guide, nous allons essayer de les explorer et de vous expliquer comment éviter les défauts courants dans l'emboutissage de tôles. Ainsi, si vous débutez dans l'emboutissage de tôles, ce guide peut être parfait pour vous afin de garantir la qualité des pièces.

Prévention des défauts dans l'emboutissage de tôles

Bien que des mesures correctives soient nécessaires, une approche proactive du contrôle de la qualité est primordiale. En mettant l’accent sur la prévention, vous pouvez minimiser le gaspillage de matériaux, réduire les retards de production et, en fin de compte, améliorer vos résultats. Voici quelques facteurs clés pour éviter les défauts dans l’emboutissage de tôles.

Sélection et manipulation des matériaux

Tout d'abord, vous devez mettre en œuvre des procédures strictes d'inspection à la réception pour vérifier les propriétés des matériaux par rapport aux spécifications. Utilisez des techniques avancées telles que les tests par ultrasons et les tests par courants de Foucault pour détecter les défauts cachés.

Stockez les matériaux dans un environnement contrôlé pour éviter la corrosion, la contamination et la déformation. Assurez-vous d'un empilage et d'une manipulation appropriés pour éviter les rayures, les bosses et les dommages aux bords.

Recuire ou normaliser les matériaux pour obtenir les propriétés mécaniques souhaitées et améliorer la formabilité.

Conception et maintenance des outillages

Utilisez un logiciel d'ingénierie assistée par ordinateur (IAO) pour concevoir et simuler des outils précis afin de prédire les problèmes potentiels tels que le froissement, le déchirement et le retour élastique. Tenez compte du flux de matière, de la forme de la pièce brute et du jeu de la matrice pour minimiser la déformation et les concentrations de contraintes.

Mettre en place un programme de maintenance préventive pour tous les outils d'emboutissage, y compris des inspections régulières, un affûtage et des réparations. Utiliser une lubrification et un refroidissement appropriés pour réduire l'usure. Effectuez des essais approfondis avant la production à grande échelle pour identifier et résoudre tout problème d'outillage.

Contrôle de processus

Réglez avec précision les paramètres de la presse, tels que le tonnage, la vitesse et la longueur de course, pour optimiser les conditions de formage. Utilisez des systèmes automatisés pour des réglages de presse cohérents et répétables.

Mettre en œuvre des systèmes de surveillance des processus en temps réel pour suivre les paramètres clés du processus et identifier les écarts par rapport aux valeurs cibles. Effectuer des analyses de données régulières pour identifier les tendances et les problèmes potentiels. Fournir une formation complète aux opérateurs sur les procédures d'exploitation sûres, les techniques de contrôle de la qualité et le dépannage.

QA:

Effectuez des inspections régulières en cours de fabrication à des étapes critiques du processus d'emboutissage afin d'identifier et de corriger les défauts le plus tôt possible. Utilisez des méthodes d'inspection appropriées telles que des contrôles dimensionnels, des inspections visuelles et des mesures de calibre.

Mettre en œuvre des techniques SPC pour surveiller la variabilité des processus et identifier les tendances qui pourraient conduire à des défauts. Utiliser des cartes de contrôle pour suivre les paramètres clés du processus et identifier les conditions hors de contrôle. Effectuer une analyse approfondie des causes profondes de tous les défauts pour identifier les causes sous-jacentes.

Principes de fabrication au plus juste

Réduisez les déchets dans tous les domaines du processus d'emboutissage, y compris les déchets de matériaux, les rebuts et les retouches. Utilisez les principes de fabrication allégée tels que les 5S, la gestion visuelle et l'amélioration continue.

Optimisez le flux de matériaux et les séquences de processus pour minimiser le temps de manipulation et réduire le risque de dommages. Éliminez les étapes inutiles et les goulots d'étranglement dans le processus de production.

Identification des défauts d'emboutissage les plus courants

Comprendre les différents défauts qui peuvent survenir lors du processus d'emboutissage est votre première ligne de défense. Voici les plus courants défauts d'emboutissage de tôle.

Des rides

Les plis se produisent lorsque de la matière en excès s'écoule dans la cavité de la matrice pendant le processus d'emboutissage. Vous remarquerez ce défaut sous forme de plis ou de froissements indésirables sur la pièce finie. Plusieurs facteurs peuvent contribuer aux plis :

- Force de serrage insuffisante

- Mauvais jeu de matrice

- Épaisseur de matériau incorrecte

- Flux de matière irrégulier pendant le formage

Pour éviter les plis, assurez-vous que la pression du serre-flan est adéquate et optimisez la conception de votre matrice. Vous devrez peut-être ajuster la force du serre-flan en fonction de l'épaisseur et des propriétés du matériau.

Déchirure

Lorsque votre matériau s'étire au-delà de sa limite de formage, la déchirure devient un problème majeur. Ce défaut apparaît généralement sous forme de fentes ou de fissures dans la pièce formée. Les causes courantes sont les suivantes :

- Force de frappe excessive

- Rayon aigu dans les coins de la matrice ou du poinçon

- Épaisseur de matériau insuffisante

- Mauvaise qualité du matériau ou sélection de grade incorrecte

Évitez les déchirures en contrôlant soigneusement la force de frappe et en garantissant une géométrie d'outil appropriée. Pensez à utiliser un logiciel de simulation pour valider votre processus de formage avant la production.

Retour élastique

Le retour élastique se produit lorsque le métal revient partiellement à sa forme initiale après formage. Ce problème de précision dimensionnelle peut entraîner des problèmes importants dans les opérations d'assemblage. Les principaux facteurs affectant le retour élastique sont les suivants :

- Propriétés des matériaux (notamment limite d'élasticité)

- rayon de courbure

- Angle de formation

- Epaisseur de la matière

- Température de l'outil

Pour minimiser le retour élastique, vous devrez envisager une flexion excessive ou l'utilisation de techniques de compensation appropriées dans la conception de votre outil.

Défauts de surface

Les défauts de surface peuvent se manifester par des rayures, des bosses ou des marques de matrice sur vos pièces finies. Ces problèmes résultent souvent de :

- Outillage usé ou endommagé

- Mauvaise manutention du matériel

- Lubrification insuffisante

- Surfaces de matériaux contaminés

Un entretien régulier des outils et des procédures de manutention appropriées sont essentiels pour prévenir les défauts de surface.

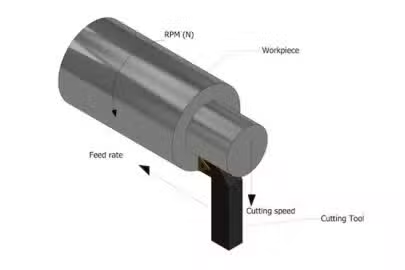

Réglage des paramètres de presse pour des résultats cohérents

Des réglages de presse appropriés sont essentiels pour obtenir une qualité constante et éviter les défauts dans les opérations d'emboutissage de tôles. Ces réglages influencent directement le flux de matière, la déformation et les dimensions et propriétés finales de la pièce.

Contrôle de la force de la presse

Calculez précisément le tonnage requis en fonction des propriétés du matériau, de la géométrie de la pièce et de la déformation souhaitée. Utilisez un logiciel d'analyse par éléments finis (FEA) pour simuler les processus de formage et prévoir la force nécessaire.

Mettez en œuvre des systèmes de surveillance de la force en temps réel, tels que des cellules de charge, pour suivre en continu la force appliquée pendant le processus d'emboutissage. Ces données fournissent des informations précieuses sur le comportement du matériau et les problèmes potentiels.

Lors du réglage de la force de pression, procédez progressivement pour minimiser le risque de résultats inattendus, tels que la rupture de la pièce ou une déformation excessive. Surveillez de près la qualité de la pièce pendant les réglages et effectuez des ajustements précis si nécessaire.

Contrôle de la longueur et de la vitesse de la course

Réglez la longueur de course avec précision pour garantir une déformation suffisante du matériau sans provoquer d'amincissement ou de déchirure excessifs. Tenez compte de facteurs tels que le jeu de l'outil, la géométrie de la pièce et l'épaisseur du matériau.

Contrôlez la vitesse de la presse pour éviter les problèmes de taux de déformation du matériau. Des taux de déformation élevés peuvent entraîner une augmentation des contraintes et un risque de fissuration, tandis que des vitesses excessivement lentes peuvent augmenter le risque de retour élastique.

Ajustez la longueur et la vitesse de course en fonction du matériau spécifique à emboutir. Différents matériaux présentent différents degrés de sensibilité à la vitesse de déformation. Pour les pièces complexes avec des exigences de déformation variables, envisagez de mettre en œuvre un contrôle de vitesse variable. Cela permet d'optimiser les conditions de formage tout au long de la course.

Réglage de la hauteur de la matrice

Maintenez une hauteur de fermeture constante sur l'ensemble de votre outillage pour garantir une déformation uniforme et éviter la déformation des pièces. Une hauteur de fermeture inégale peut entraîner des variations d'épaisseur et de précision dimensionnelle des pièces.

Utilisez des systèmes de réglage de hauteur de matrice de précision, tels que des vérins hydrauliques ou pneumatiques, pour des réglages précis et répétables. Effectuez des contrôles réguliers des réglages de hauteur de matrice pour vous assurer qu'ils restent dans les tolérances spécifiées. Documentez les réglages de hauteur de matrice optimaux pour chaque outil afin de faciliter la configuration et le dépannage.

Contrôle de la pression du porte-flan :

Calculez la pression appropriée du serre-flan en fonction des propriétés du matériau, de la géométrie de la pièce et de la déformation souhaitée. Tenez compte de facteurs tels que l'épaisseur du matériau, la résistance à la traction et le risque de froissement ou de déchirure.

Intégrez des systèmes de surveillance de la pression pour suivre la pression du serre-flan pendant le processus d'emboutissage. Utilisez des capteurs de pression pour mesurer et contrôler la pression en temps réel. Pour les géométries complexes, ajustez les zones de pression dans le serre-flan pour contrôler le flux de matière et éviter toute déformation localisée.

Maintenez une pression constante du serre-flan tout au long de la course pour assurer une déformation uniforme du matériau et éviter les défauts tels que les plis, les boucles et les déchirures.

Utiliser le bon matériau pour éviter les fissures

Le choix et la manipulation des matériaux jouent un rôle crucial dans la prévention des défauts d'emboutissage. La compréhension des propriétés et des exigences des matériaux vous aidera à obtenir de meilleurs résultats.

Sélection de la qualité du matériau

Le choix de la qualité de matériau appropriée est une première étape cruciale. Tenez compte des facteurs suivants :

- Exigences de conception des pièces

Déterminez les propriétés mécaniques spécifiques requises pour la pièce, telles que la résistance à la traction, la limite d'élasticité, la ductilité et la dureté. Tenez compte de l'utilisation prévue de la pièce et des charges auxquelles elle sera soumise.

- Formation de la complexité

Sélectionnez un matériau suffisamment malléable pour résister aux déformations complexes requises pour la pièce. Tenez compte du nombre de pliages, d'étirages et d'autres opérations de formage nécessaires.

- Propriétés mécaniques requises

Assurez-vous que le matériau possède la résistance, la rigidité et les autres propriétés mécaniques souhaitées après le formage. Tenez compte de facteurs tels que la résistance à la fatigue, à la corrosion et à la température.

- Considérations de coûts

Évaluez le coût des différentes options de matériaux, en tenant compte de facteurs tels que le prix du matériau, la disponibilité et le potentiel de rebut.

- Exigences de finition de surface

Sélectionnez un matériau capable d'obtenir la finition de surface souhaitée après formage. Tenez compte de facteurs tels que la nécessité de peinture, de placage ou d'autres traitements de surface.

Considérations sur l'épaisseur du matériau

Une épaisseur de matériau appropriée est essentielle pour un emboutissage réussi et pour éviter les fissures.

- Calculer les exigences d'épaisseur minimale

Déterminez l'épaisseur minimale du matériau nécessaire pour résister aux forces de formage et éviter un amincissement ou une déchirure excessifs. Tenez compte de facteurs tels que la géométrie de la pièce, les opérations de formage et les propriétés du matériau.

- Équilibrer la formabilité et les exigences structurelles

Trouvez un équilibre entre l'épaisseur du matériau pour une formabilité adéquate et une épaisseur suffisante pour répondre aux exigences structurelles de la pièce.

- Tenir compte de l'étirement pendant le formage

Tenez compte de la quantité d’étirement du matériau qui se produira pendant le formage et ajustez l’épaisseur initiale en conséquence.

- Maintenir une épaisseur constante sur toutes les pièces

Assurez une épaisseur de matériau uniforme sur toutes les pièces pour éviter les variations dans les dimensions et les performances des pièces.

Stockage et manutention des matériaux

Des pratiques de stockage et de manutention appropriées sont essentielles pour maintenir la qualité des matériaux et prévenir les défauts.

- Stocker les matériaux dans des environnements contrôlés

Protégez les matériaux des facteurs environnementaux tels que l'humidité, les variations de température et les contaminants. Stockez les matériaux dans un environnement propre, sec et bien ventilé.

- Mettre en œuvre des procédures de rotation du matériel appropriées

Utilisez un système premier entré, premier sorti (FIFO) pour garantir que les matériaux les plus anciens sont utilisés en premier. Cela permet d'éviter la dégradation des matériaux et d'assurer des propriétés de matériaux uniformes.

- Utiliser un équipement de manutention approprié

Utiliser des équipements de manutention appropriés, tels que des chariots élévateurs et des palans, pour éviter d'endommager le matériau pendant le transport et le stockage. Évitez de laisser tomber, de traîner ou de mal manipuler les matériaux.

- Maintenir la propreté et l'organisation

Gardez la zone de stockage propre et organisée pour éviter la contamination et les dommages aux matériaux.

Essais et vérifications des matériaux

Des tests réguliers des matériaux sont essentiels pour garantir une qualité constante des matériaux et éviter les défauts.

- Mettre en œuvre des procédures d'inspection des matériaux entrants

Inspecter les matériaux entrants pour vérifier qu'ils répondent aux exigences spécifiées. Effectuer des inspections visuelles, des contrôles dimensionnels et d'autres tests pertinents.

- Effectuer des tests de matériaux réguliers

Effectuez régulièrement des tests sur les matériaux, tels que des tests de traction, des tests de dureté et des analyses chimiques, pour vérifier leurs propriétés. Cela permet d'identifier toute variation des propriétés des matériaux et de prendre des mesures correctives.

- Propriétés matérielles du document

Conservez des enregistrements précis des propriétés des matériaux, y compris les résultats des tests et les certifications. Cette documentation constitue une référence précieuse pour les futurs cycles de production.

Conseils d'entretien pour réduire les erreurs d'emboutissage

Une opération d'emboutissage bien entretenue est essentielle pour éviter les défauts. Mettez en œuvre ces pratiques de maintenance pour garantir une qualité constante.

Maintenance des outils

Un excellent moyen de réduire les erreurs dans votre processus d'emboutissage consiste à entretenir régulièrement vos outils. Grâce à l'entretien des outils, vous pouvez éviter de nombreux défauts courants. Tels que :

- Mettre en œuvre des programmes d’inspection programmés

- Surveiller l'usure des outils

- Maintenir un alignement correct des outils

- Procédures et calendriers de maintenance des documents

Entretien de la presse

Outre les outils, il faut également prendre soin de la presse. Maintenez vos presses dans un état optimal et vous n'aurez pas à vous soucier des défauts.

- Suivre les recommandations d'entretien du fabricant

- Surveiller l'alignement de la presse et les cales

- Vérifiez régulièrement les systèmes hydrauliques et pneumatiques

- Maintenir une bonne lubrification

Entretien des matrices

Outre l'outil et la presse, vous devez également prêter attention à la matrice. Un entretien approprié de la matrice garantit une meilleure qualité des pièces et évite les défauts. Voici comment entretenir les matrices –

- Nettoyer et inspecter régulièrement les matrices

- Surveiller les points d'usure des matrices

- Maintenir des jeux de matrices appropriés

- Historique de maintenance du document

Planification de la maintenance préventive

Enfin, vous devez intégrer tous ces processus dans une planification de maintenance appropriée. Cela vous aidera à rester plus cohérent avec le processus.

- Créer des calendriers de maintenance détaillés

- Former correctement le personnel de maintenance

- Documenter toutes les activités de maintenance

- Surveiller l'efficacité de la maintenance

Pour aller plus loin

Pour résumer, la prévention des défauts dans l'emboutissage de tôles nécessite une approche globale. Il s'agit d'une combinaison de sélection appropriée des matériaux, de réglages précis de la presse et d'un entretien régulier. Avec notre guide, vous obtenez les détails de chaque approche. Il ne vous reste plus qu'à les suivre et à les utiliser dans votre processus. Si vous souhaitez une solution plus simple, optez pour une entreprise de fabrication professionnelle. Arrêtez de vous demander : « Où est le meilleur tôlerie à proximité? ». Rendez-vous simplement sur Zintilon et obtenez les meilleurs services d'emboutissage de tôle sans aucun défaut courant.

Génial, ensemble