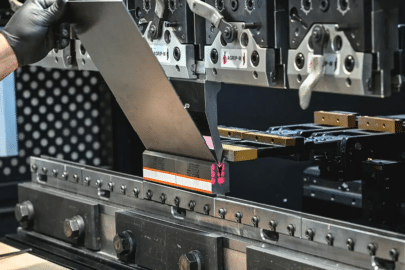

Le succès de votre opération d'emboutissage de tôle dépend en grande partie du choix de l'outil approprié. Que vous soyez ingénieur de fabrication, directeur de production ou propriétaire d'entreprise, la compréhension des principes fondamentaux de sélection des outils améliorera la qualité et l'efficacité de votre production.

C'est pourquoi nous sommes là pour vous expliquer comment choisir la bonne matrice pour l'emboutissage de tôles. Explorons les aspects critiques de ce processus et proposons quelques conseils d'experts pour maximiser la qualité.

Choisir la bonne matrice pour l'emboutissage de tôles

Le processus de sélection des matrices nécessite une prise en compte minutieuse de plusieurs facteurs, allant des propriétés des matériaux aux exigences de production. Une matrice bien choisie garantit la qualité du produit, optimise votre processus de fabrication et réduit les coûts globaux.

Pourquoi choisir la bonne matrice est-il important ?

Le choix de votre matrice a un impact direct sur tous les aspects de votre opération d'emboutissage. En choisissant la bonne matrice, vous bénéficierez d'une meilleure qualité de produit, d'une réduction des taux de rebut et d'une efficacité de production accrue. À l'inverse, le choix d'une matrice inappropriée peut entraîner des difficultés importantes :

Impact sur la qualité de la production

La matrice que vous sélectionnez détermine la précision et la cohérence de vos produits finis. Des matrices de haute qualité fabriquées selon des spécifications précises garantissent que vos pièces respectent systématiquement les tolérances dimensionnelles. Le choix de la bonne matrice minimisera les variations d'épaisseur des pièces, maintiendra des tolérances strictes et permettra d'obtenir des finitions de surface supérieures.

Implications de coût

Le choix de l'outil influence considérablement vos coûts d'exploitation. Un outil adapté réduit le gaspillage de matériaux, minimise les temps d'arrêt et prolonge la durée de vie de l'outil. Réfléchissez à la façon dont un outil correctement sélectionné peut réduire vos besoins de maintenance et diminuer la fréquence de remplacement des outils.

Efficacité de production

Le choix de votre matrice affecte la vitesse et le rendement de production. La bonne matrice vous permet de maintenir des taux de production plus élevés tout en garantissant une qualité constante. Lorsque vous sélectionnez une matrice qui correspond aux exigences de votre application, vous subirez moins d'interruptions de production et une meilleure efficacité globale de l'équipement (OEE).

Types de matrices utilisées dans les processus d'emboutissage

Comprendre la vaste gamme de matrices de tamponnage La disponibilité des outils est essentielle pour sélectionner l'outillage le plus adapté à votre application d'emboutissage spécifique. Chaque type de matrice possède des caractéristiques, des atouts et des limites uniques, influençant la vitesse de production, la complexité des pièces et la rentabilité.

1. Matrices progressives

Ces outils complexes sont conçus pour effectuer plusieurs opérations de formage de manière séquentielle au fur et à mesure que la bande de tôle progresse dans la matrice. Les matrices progressives sont les bêtes de somme des lignes de production à grand volume, principalement pour les pièces complexes nécessitant de nombreuses étapes de formage.

Avantages clés

- Temps de traitement réduit : Minimise le temps de travail et de manutention entre les opérations, rationalisant ainsi le processus.

- Qualité constante des pièces : Assure une qualité constante à travers plusieurs étapes de formage, réduisant ainsi les défauts et les reprises.

- Taux de production élevés : Idéal pour la production à haut volume grâce à leur fonctionnement simplifié.

- Utilisation améliorée des matériaux : Optimise l’utilisation des matériaux en minimisant les déchets et en maximisant le rendement.

Applications

Idéal pour les pièces complexes comportant de multiples caractéristiques nécessitant un formage précis, telles que les composants automobiles, les boîtiers électroniques et les pièces mécaniques complexes.

2. Matrices à poste unique

Comme leur nom l'indique, ces matrices effectuent une seule opération par course de presse. Leur conception et leur construction sont plus simples que celles des matrices progressives.

Avantages clés

- Coûts d'outillage initiaux réduits : Généralement plus rentable à concevoir et à fabriquer que les matrices progressives complexes.

- Maintenance et configuration plus faciles : Plus simple à entretenir et à régler, réduisant les temps d’arrêt et les coûts de maintenance.

- Une plus grande flexibilité pour les petites séries de production : Adapté aux volumes de production inférieurs et aux prototypes en raison de leur adaptabilité.

- Dépannage plus simple : Il est plus facile d’identifier et de résoudre les problèmes pendant le processus d’emboutissage.

Applications

Convient aux pièces plus simples nécessitant des opérations de base telles que le découpage, le perçage ou le formage, souvent utilisées pour les petites séries de production ou le prototypage.

3. Matrices composées

Ces matrices avancées combinent plusieurs opérations en un seul coup de presse, impliquant souvent des relations complexes entre les étapes de formage.

Avantages clés

- Tolérances étroites : Permet la production de pièces avec des tolérances extrêmement serrées entre les caractéristiques.

- Volumes de production élevés : Idéal pour la production à haut volume lorsque la demande de production justifie l’investissement initial.

- Opérations simultanées : Permet une production efficace de pièces nécessitant plusieurs étapes de formage simultanées.

- Manutention de matériaux minimisée : Réduit les besoins en matière de manutention et de main-d’œuvre.

Applications

Utilisé pour les pièces complexes nécessitant un alignement précis et le formage simultané de plusieurs éléments, souvent trouvés dans des industries comme l'aérospatiale et l'automobile.

4. Matrices de transfert

Ces matrices sophistiquées utilisent des mécanismes de transfert automatisés pour déplacer les pièces entre différentes stations à l'intérieur de la matrice.

Avantages clés

- Taux de production élevés : Permet d'atteindre des taux de production très élevés pour des pièces complexes grâce au transfert automatisé des pièces.

- Exigences de main-d'œuvre réduites : Minimise l’implication du travail, augmentant l’efficacité et réduisant les coûts de main-d’œuvre.

- Contrôle qualité des pièces amélioré : Permet un meilleur contrôle de l'orientation et du positionnement des pièces, ce qui améliore la qualité des pièces.

- Flexibilité dans la conception des pièces : Offre une plus grande flexibilité dans la conception des pièces par rapport aux autres types de matrices.

Applications

Idéal pour les lignes de production hautement automatisées produisant des pièces complexes qui nécessitent des opérations de formage complexes et une manipulation précise des pièces.

Facteurs à prendre en compte lors de la sélection d'une matrice

La sélection de la matrice appropriée pour une opération d’emboutissage est une décision critique ayant des implications importantes sur l’efficacité de la production, la qualité des pièces et les coûts de fabrication globaux.

Pour garantir des résultats optimaux, il est essentiel d'évaluer soigneusement différents facteurs. Les caractéristiques du matériau de la pièce à usiner exercent une profonde influence sur la conception et le choix de l'outil.

Épaisseur de matériau

Déterminez la plage de calibre appropriée du matériau à emboutir. Tenez compte des variations potentielles d'épaisseur du matériau au sein d'un lot pour garantir un formage uniforme.

Tenez compte de la tendance au retour élastique du matériau, c'est-à-dire de sa récupération élastique après formage. Cela nécessite une prise en compte minutieuse des jeux de matrice et de la compensation lors de la phase de conception.

Composition du matériau

Analysez la dureté et la ductilité du matériau, car ces propriétés ont un impact significatif sur la formabilité et le risque de fissuration ou de déchirure. Tenez compte de la tendance du matériau à l'écrouissage, qui peut affecter sa formabilité et les forces de formage requises.

Évaluer la structure granulaire du matériau, car elle peut influencer sa formabilité et le potentiel de propriétés directionnelles. Évaluer l'état de surface du matériau, comme la présence de revêtements ou de traitements de surface, car ceux-ci peuvent affecter le processus d'emboutissage et l'usure de l'outil.

Exigences de production

Estimez le volume de production annuel de la pièce. Ces informations sont essentielles pour justifier l'investissement dans différents types d'outils. Analysez les tailles de lots et les fréquences de production prévues. Ces informations aideront à déterminer la planification de la production et l'utilisation de l'outillage les plus efficaces.

Tenez compte des augmentations ou des diminutions potentielles du volume de production pour vous assurer que l'outil sélectionné peut répondre à la demande future. En fonction du volume de production prévu et du nombre de pièces produites souhaité, déterminez la durée de vie de l'outillage requise avant qu'une usure ou une maintenance importante de l'outil ne soit nécessaire.

Spécifications de qualité

Vérifiez les tolérances dimensionnelles requises pour la pièce emboutie. Ces tolérances influenceront la conception de la matrice et la sélection des méthodes de formage appropriées. Analysez les spécifications de finition de surface nécessaires, car elles auront un impact sur le choix des matériaux de la matrice et des techniques de formage appropriées.

Tenez compte de la nécessité d'opérations secondaires et de l'impact de ces exigences sur la conception et le processus de production de l'outil. Évaluez les critères d'inspection des pièces embouties, notamment les mesures dimensionnelles, les inspections visuelles et les méthodes potentielles de test non destructif.

Investissement initial

Calculez les coûts estimés de conception, de fabrication et d'acquisition des matrices. Cela comprend le coût des matériaux, de la main-d'œuvre et de tout équipement spécialisé. Tenez compte des coûts associés à la conception, à l'ingénierie et au prototypage des matrices.

Évaluez les coûts associés à la mise en place de la presse d'emboutissage, à la formation des opérateurs et à l'intégration du nouvel outillage dans la production. Tenez compte des coûts supplémentaires associés à la mise en œuvre du nouvel outil, tels que la modification de l'équipement existant ou l'achat de nouveaux accessoires d'outillage.

Coûts d'exploitation

Analysez les besoins de maintenance prévus pour les matrices, y compris la fréquence de maintenance, le coût des pièces de rechange et les coûts de main-d'œuvre associés aux activités de maintenance. Calculez les taux de production prévus et l'efficacité globale pour déterminer le coût par pièce.

Tenez compte du taux d'utilisation du matériau et de la quantité de déchets générés pendant le processus d'emboutissage. Évaluez la consommation d'énergie de la presse d'emboutissage et les coûts énergétiques associés.

Applications nécessitant des matrices spécialisées

Certaines applications nécessitent des solutions de matrices spécialisées pour obtenir des résultats optimaux. La compréhension de ces exigences vous aide à sélectionner la configuration de matrice la plus appropriée.

Composants automobiles

L'industrie automobile a besoin de matrices capables de :

- Production de composants en acier à haute résistance

- Maintenir des tolérances strictes

- Manipulation de matériaux de différentes épaisseurs

- Soutenir la production à haut volume

Applications aérospatiales

Les pièces aérospatiales nécessitent des matrices spécialisées présentant :

- Capacités de finition de surface supérieures

- Tolérances de précision extrême

- Capacité à travailler avec des matériaux exotiques

- Fonctionnalités de contrôle qualité améliorées

Electronique

La fabrication électronique nécessite des matrices qui fournissent :

- Capacités de miniaturisation

- Bords de coupe nets

- Fonctions d'alignement précises

- Qualité constante des pièces

Composants de dispositifs médicaux

La production de dispositifs médicaux nécessite des matrices offrant :

- Propreté exceptionnelle

- Tolérances précises

- Manutention de matériel spécialisé

- Finitions de surface supérieures

Conseils pour garantir une longue durée de vie et une cohérence des matrices

Il est essentiel de maximiser la durée de vie et les performances des matrices d'emboutissage. Cela vous aide à maintenir l'efficacité de la production, à minimiser les temps d'arrêt et à garantir une qualité constante. tôle emboutie pièces détachées. La mise en œuvre d’une stratégie globale de maintenance et d’exploitation est essentielle pour atteindre ces objectifs.

Inspection régulière

- Établir des calendriers d’inspection : Mettre en œuvre un calendrier d’inspection régulier pour toutes les matrices d’emboutissage, dont la fréquence dépend de la complexité de la matrice, du volume de production et de la criticité des pièces produites.

- Modèles d'usure des documents : Documentez les modèles et les tendances d’usure observés pour identifier les problèmes potentiels et les domaines à améliorer.

- Surveiller les dimensions critiques : Les dimensions critiques des composants de la matrice, telles que les jeux de poinçon et de matrice, doivent être surveillées régulièrement pour garantir qu'elles restent dans les tolérances spécifiées.

- Historique de l'entretien des voies : Tenir des registres détaillés de toutes les activités de maintenance, y compris les dates d’inspection, la maintenance effectuée et tout problème observé.

Entretien préventif

- Mettre en œuvre les programmes de lubrification : Établissez et respectez un programme de lubrification régulier pour toutes les pièces mobiles de la matrice, en utilisant des lubrifiants appropriés pour minimiser l'usure et la friction.

- Nettoyez régulièrement les matrices : Nettoyez les composants de la matrice pour éliminer les copeaux, les débris et autres contaminants qui peuvent accélérer l’usure et les dommages.

- Remplacez les composants usés de manière proactive : Pour éviter les défaillances catastrophiques et garantir une qualité constante des pièces, remplacez de manière proactive les composants usés tels que les poinçons, les matrices et les éléments de guidage.

- Alignement et dégagements du moniteur : Surveillez et ajustez régulièrement l’alignement et les jeux des matrices pour maintenir des performances optimales et minimiser les défauts des pièces.

Procédures de configuration

- Suivez les Instructions du Fabricant : Respectez strictement les directives du fabricant concernant les procédures de configuration des matrices, y compris l'installation, l'alignement et le réglage appropriés.

- Vérifier les procédures d'alignement : Mettre en œuvre des procédures rigoureuses pour vérifier l’alignement des matrices et assurer le bon fonctionnement avant de lancer les cycles de production.

- Vérifiez régulièrement les dégagements : Vérifiez et ajustez régulièrement les jeux des matrices pendant les cycles de production pour compenser l'usure ou la déformation.

- Conditions de la presse du moniteur : Surveillez les conditions de fonctionnement de la presse d'emboutissage, y compris la vitesse de la presse, le tonnage et la longueur de course.

Manutention

- Assurer un stockage adéquat du matériel : Entreposez correctement les matériaux en tôle pour éviter tout dommage, contamination et déformation.

- Vérifier les spécifications du matériel : Vérifiez les spécifications du matériau, y compris l’épaisseur, la largeur et les propriétés mécaniques, pour vous assurer qu’elles répondent aux exigences du processus d’emboutissage.

- Surveiller les conditions matérielles : Surveillez l’état du matériau pendant le processus d’emboutissage, en vérifiant les signes de défauts, tels que des rayures, des bosses ou une oxydation excessive.

- Contrôler les facteurs environnementaux : Contrôlez les facteurs environnementaux tels que la température et l’humidité, qui peuvent affecter les propriétés du matériau et le processus d’emboutissage.

Surveillance des processus

- Mettre en œuvre les procédures SPC : Mettre en œuvre des procédures de contrôle statistique des processus (SPC) pour surveiller les paramètres clés du processus, tels que les températures des matrices, les forces de presse et les dimensions des pièces.

- Paramètres clés du moniteur : Surveillez les paramètres clés pendant les cycles de production pour identifier les écarts par rapport aux valeurs attendues et prendre les mesures correctives nécessaires.

- Suivi des mesures de production : Suivez les indicateurs clés de production, tels que les taux de production, les taux de rebut et les temps d'arrêt, pour identifier les domaines à améliorer dans le processus d'emboutissage.

- Données sur la qualité des documents : Documentez toutes les données de qualité, y compris les résultats d'inspection, les paramètres de processus et tous les défauts observés, à des fins d'analyse et d'identification des tendances.

Formation des opérateurs

- Offrir une formation complète : Tous les opérateurs impliqués dans le processus d’emboutissage doivent recevoir une formation complète sur des sujets tels que la configuration, le fonctionnement, la maintenance et le dépannage des matrices.

- Procédures documentaires : Documentez toutes les procédures d’exploitation et de maintenance de manière claire et concise pour une référence facile et une application cohérente.

- Maintenir les évaluations de compétences : Effectuer des évaluations régulières des compétences pour évaluer les compétences des opérateurs et identifier les domaines nécessitant une formation complémentaire.

- Mettre à jour le matériel de formation : Mettre à jour régulièrement les supports de formation pour refléter les changements dans les technologies, les équipements et les procédures opérationnelles.

Pour aller plus loin

Pour conclure, votre réussite dans les opérations d'emboutissage de tôles dépend en grande partie du choix de la matrice adaptée à votre application spécifique. Vous pouvez prendre des décisions éclairées qui optimisent votre processus de fabrication en tenant compte des propriétés des matériaux, des exigences de production et des facteurs économiques.

N'oubliez pas de mettre en œuvre des procédures de maintenance appropriées et de suivre les meilleures pratiques pour garantir une longue durée de vie de l'outil et une qualité constante des pièces. En accordant une attention particulière à ces facteurs, vous obtiendrez des résultats supérieurs dans vos opérations d'emboutissage.

Génial, ensemble