板金打ち抜き加工の欠陥は、生産品質と収益に重大な影響を与える可能性があります。これらの欠陥は製造業務では一般的ですが、その根本原因を理解し、予防策を実施することで、一貫した品質を維持し、無駄を減らすことができます。

このガイドでは、それらの欠陥について検討し、板金スタンピングにおける一般的な欠陥を防ぐ方法を説明します。したがって、板金スタンピングを初めて行う場合、このガイドは部品の品質を確保するのに最適です。

板金プレス加工における欠陥防止

是正措置は必要ですが、品質管理に対する積極的なアプローチが最も重要です。予防に重点を置くことで、材料の無駄を最小限に抑え、生産の遅れを減らし、最終的に収益を向上させることができます。ここでは、板金プレス加工における欠陥を防ぐための重要な要素をいくつか紹介します。

材料の選択と取り扱い

まず、厳格な受入検査手順を実施して、材料の特性を仕様に照らして検証する必要があります。超音波検査や渦電流検査などの高度な技術を活用して、隠れた欠陥を検出します。

腐食、汚染、変形を防ぐために、材料を管理された環境で保管してください。傷、へこみ、端の損傷を防ぐために、適切な積み重ねと取り扱いを行ってください。

材料を焼きなましまたは正規化して、必要な機械的特性を実現し、成形性を向上させます。

ツールの設計とメンテナンス

コンピュータ支援エンジニアリング (CAE) ソフトウェアを使用して、正確なツール設計とシミュレーションを行い、しわ、裂け目、スプリングバックなどの潜在的な問題を予測します。材料の流れ、ブランクの形状、ダイのクリアランスを考慮して、変形と応力の集中を最小限に抑えます。

すべてのスタンピング ツールに対して、定期的な検査、研磨、修理などの予防保守プログラムを実施します。適切な潤滑と冷却を利用して、摩耗を減らします。 本格的な生産の前に徹底的なトライアウトを実施し、ツールの問題を特定して対処します。

プロセス制御

トン数、速度、ストローク長などのプレスパラメータを正確に設定して、成形条件を最適化します。自動化システムを活用して、一貫性と再現性のあるプレス設定を実現します。

リアルタイムのプロセス監視システムを実装して、主要なプロセス パラメータを追跡し、目標値からの逸脱を特定します。定期的なデータ分析を実施して、傾向と潜在的な問題を特定します。安全な操作手順、品質管理手法、トラブルシューティングに関する包括的なトレーニングをオペレーターに提供します。

品質管理

スタンピング工程の重要な段階で定期的に工程内検査を実施し、早期に欠陥を特定して修正します。寸法チェック、目視検査、ゲージ測定などの適切な検査方法を活用します。

SPC 技術を実装して、プロセスの変動性を監視し、欠陥につながる可能性のある傾向を特定します。管理図を使用して主要なプロセス パラメータを追跡し、制御不能な状態を特定します。すべての欠陥の徹底的な根本原因分析を実施して、根本的な原因を特定します。

リーン生産方式の原則

材料の無駄、スクラップ、手直しなど、スタンピング プロセスのすべての領域で無駄を最小限に抑えます。5S、視覚管理、継続的改善などのリーン製造原則を使用します。

材料の流れと処理シーケンスを最適化して、処理時間を最小限に抑え、損傷のリスクを軽減します。生産プロセスにおける不要な手順とボトルネックを排除します。

最も一般的なスタンピング欠陥の特定

スタンピング工程で発生する可能性のあるさまざまな欠陥を理解することが、最初の防御線となります。最も一般的な欠陥は次のとおりです。 板金プレス加工の欠陥.

しわ

しわは、スタンピング プロセス中に余分な材料が金型キャビティに流れ込むときに発生します。この欠陥は、完成した部品に不要な折り目やしわとして現れます。しわの原因となる要因はいくつかあります。

- ブランクホルダーの力が不十分

- 不適切なダイクリアランス

- 材料の厚さが正しくない

- 成形中の材料の流れが不均一

しわを防ぐには、適切なブランク ホルダー圧力を確保し、金型設計を最適化します。材料の厚さと特性に基づいて、ブランク ホルダーの力を調整する必要がある場合もあります。

引裂

材料が成形限界を超えて伸びると、裂け目が大きな問題になります。この欠陥は通常、成形された部品の割れや亀裂として現れます。一般的な原因は次のとおりです。

- パンチ力が強すぎる

- ダイまたはパンチの角の鋭い半径

- 材料の厚さが不十分

- 材料の品質が悪い、またはグレードの選択が間違っている

パンチ力を慎重に制御し、適切なツール形状を確保することで、裂け目を防ぎます。製造前にシミュレーション ソフトウェアを使用して成形プロセスを検証することを検討してください。

跳ね返ります

スプリングバックは、金属が成形後に部分的に元の形状に戻るときに発生します。この寸法精度の問題は、組み立て作業で重大な問題を引き起こす可能性があります。スプリングバックに影響を与える主な要因は次のとおりです。

- 材料特性(特に降伏強度)

- 曲げ半径

- 成形角度

- 材料の厚さ

- 工具温度

スプリングバックを最小限に抑えるには、ツール設計で過剰曲げや適切な補正技術の使用を検討する必要があります。

表面欠陥

表面欠陥は、完成した部品に傷、へこみ、または型跡として現れることがあります。これらの問題は、多くの場合、次のような原因で発生します。

- 摩耗または損傷した工具

- 不適切な材料の取り扱い

- 不十分な潤滑

- 汚染された材料の表面

表面欠陥を防ぐには、定期的なツールのメンテナンスと適切な材料取り扱い手順が不可欠です。

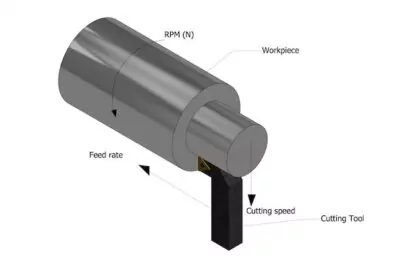

一貫した結果を得るためにプレス設定を調整する

適切なプレス設定は、板金打ち抜き加工における一貫した品質の実現と欠陥の防止に最も重要です。これらの設定は、材料の流れ、変形、最終部品の寸法と特性に直接影響します。

プレス力制御

材料特性、部品形状、および希望する変形に基づいて、必要なトン数を正確に計算します。有限要素解析 (FEA) ソフトウェアを使用して、成形プロセスをシミュレートし、必要な力を予測します。

ロードセルなどのリアルタイムの力監視システムを実装して、スタンピング プロセス中に加えられる力を継続的に追跡します。このデータは、材料の挙動と潜在的な問題に関する貴重な洞察を提供します。

プレス力を調整するときは、部品の破損や過度の変形などの予期しない結果のリスクを最小限に抑えるために、徐々に進めてください。調整中は部品の品質を注意深く監視し、必要に応じて微調整を行ってください。

ストロークの長さと速度の制御

ストロークの長さを正確に設定して、過度の薄化や破れを起こさずに十分な材料変形を確保します。ダイクリアランス、部品の形状、材料の厚さなどの要素を考慮してください。

プレス速度を制御して、材料のひずみ速度の問題を回避します。ひずみ速度が高すぎると、応力が増大して割れが生じる可能性が高くなり、速度が低すぎるとスプリングバックのリスクが高まります。

スタンプする特定の材料に基づいて、ストロークの長さと速度を調整します。材料によって、ひずみ速度に対する感度は異なります。変形要件が変化する複雑な部品の場合は、可変速度制御の実装を検討してください。これにより、ストローク全体にわたって最適な成形条件を実現できます。

ダイの高さ調整

ツール全体で一貫したシャット ハイトを維持し、変形を均一にして部品の歪みを防ぎます。シャット ハイトが一定でないと、部品の厚さや寸法精度にばらつきが生じる可能性があります。

正確で再現性のある設定のために、油圧シリンダーや空気圧シリンダーなどの精密ダイ高さ調整システムを活用します。ダイ高さ設定を定期的にチェックし、指定された許容範囲内に収まっていることを確認します。セットアップとトラブルシューティングを容易にするために、各ツールの最適なダイ高さ設定を文書化します。

ブランクホルダー圧力制御:

材料特性、部品形状、および希望する変形に基づいて、適切なブランク ホルダー圧力を計算します。材料の厚さ、引張強度、しわや破れのリスクなどの要素を考慮します。

圧力監視システムを統合して、スタンピング プロセス中のブランク ホルダーの圧力を追跡します。圧力トランスデューサーを使用して、圧力をリアルタイムで測定および制御します。複雑な形状の場合は、ブランク ホルダー内の圧力ゾーンを調整して材料の流れを制御し、局所的な変形を防止します。

ストローク全体にわたって一貫したブランク ホルダー圧力を維持し、材料の変形を均一にし、しわ、座屈、破れなどの欠陥を防止します。

ひび割れを防ぐために適切な材料を使用する

材料の選択と取り扱いは、スタンピングの欠陥を防ぐ上で重要な役割を果たします。材料の特性と要件を理解することで、より良い結果を得ることができます。

材料グレードの選択

適切な材料グレードを選択することが重要な第一歩です。以下の要素を考慮してください。

- 部品設計要件

引張強度、降伏強度、延性、硬度など、部品に必要な特定の機械的特性を決定します。部品の用途と部品にかかる負荷を考慮します。

- 複雑さを形成する

部品に必要な複雑な変形に耐えられるよう、十分な成形性を備えた材料を選択します。曲げ、引き抜き、その他の成形操作の回数を考慮してください。

- 必要な機械的特性

成形後に材料が所望の強度、剛性、およびその他の機械的特性を満たしていることを確認します。耐疲労性、耐腐食性、耐熱性などの要素を考慮してください。

- コストの検討

材料の価格、入手可能性、廃棄の可能性などの要素を考慮して、さまざまな材料オプションのコストを評価します。

- 表面仕上げの要件

成形後に希望の表面仕上げを実現できる材料を選択します。塗装、メッキ、その他の表面処理の必要性などの要素を考慮してください。

材料の厚さに関する考慮事項

適切な材料の厚さは、スタンピングを成功させ、ひび割れを防ぐために不可欠です。

- 最小厚さ要件を計算する

成形力に耐え、過度の薄化や破れを防ぐために必要な材料の最小厚さを決定します。部品の形状、成形操作、材料特性などの要素を考慮します。

- 成形性と構造要件のバランス

適切な成形性のための材料の厚さと、部品の構造要件を満たすのに十分な厚さとの間のバランスを見つけます。

- 成形時の伸びを考慮する

成形中に発生する材料の伸びの量を考慮し、それに応じて初期の厚さを調整します。

- ブランク全体にわたって一定の厚さを維持

部品の寸法と性能のばらつきを防ぐために、すべてのブランクにわたって材料の厚さが一定であることを確認します。

材料の保管と取り扱い

材料の品質を維持し、欠陥を防ぐためには、適切な保管と取り扱いが不可欠です。

- 管理された環境で材料を保管する

湿気、温度変化、汚染物質などの環境要因から材料を保護します。材料は清潔で乾燥した、換気の良い環境に保管してください。

- 適切な材料ローテーション手順を実施する

先入れ先出し (FIFO) システムを使用して、古い材料が最初に使用されるようにします。これにより、材料の劣化を防ぎ、一貫した材料特性が得られます。

- 適切な取り扱い機器を使用する

輸送中および保管中に材料が損傷しないように、フォークリフトやホイストなどの適切な取り扱い機器を使用してください。材料を落としたり、引きずったり、誤った取り扱いをしたりしないでください。

- 清潔さと整理整頓を保つ

材料の汚染や損傷を防ぐために、保管場所を清潔に整理整頓してください。

材料試験と検証

材料の品質を一定に保ち、欠陥を防ぐためには、定期的な材料テストが不可欠です。

- 受入材料検査手順を実施する

入荷した材料を検査し、指定された要件を満たしていることを確認します。目視検査、寸法チェック、およびその他の関連テストを実施します。

- 定期的な材料試験を実施する

材料の特性を確認するために、引張試験、硬度試験、化学分析などの定期的な試験を実施します。これにより、材料特性の変動を特定し、是正措置を講じることができます。

- ドキュメントの材質プロパティ

テスト結果や認証を含む材料特性の正確な記録を保持します。この文書は、将来の生産実行のための貴重な参考資料となります。

スタンピングのエラーを減らすためのメンテナンスのヒント

欠陥を防ぐためには、適切にメンテナンスされたスタンピング作業が不可欠です。一貫した品質を確保するには、これらのメンテナンス手法を実装してください。

ツールのメンテナンス

スタンピング工程におけるエラーを減らすには、定期的なツールのメンテナンスが効果的です。ツールのメンテナンスだけでも、多くの一般的な欠陥を防ぐことができます。例えば、

- 定期検査プログラムを実施する

- 工具の摩耗を監視する

- 適切なツールの位置合わせを維持する

- メンテナンス手順とスケジュールを文書化する

プレスメンテナンス

ツールの他に、プレス機も大切に扱う必要があります。プレス機を最適な状態に保っておけば、欠陥についてあまり心配する必要がなくなります。

- メーカーのメンテナンス推奨事項に従ってください

- プレスのアライメントとギブを監視する

- 油圧システムと空気圧システムを定期的に点検する

- 適切な潤滑を維持する

金型のメンテナンス

ツールとプレス機に加えて、金型にも注意を払う必要があります。金型を適切にメンテナンスすることで、部品の品質が向上し、欠陥を防ぐことができます。金型のメンテナンス方法は次のとおりです。

- 金型を定期的に清掃し検査する

- 金型の摩耗ポイントを監視する

- 適切な金型クリアランスを維持する

- 金型メンテナンス履歴の文書化

予防保守計画

最後に、これらすべてのプロセスを適切なメンテナンス計画に組み込む必要があります。これにより、プロセスの一貫性を保つことができます。

- 詳細なメンテナンススケジュールを作成する

- メンテナンス担当者を適切に訓練する

- すべてのメンテナンス活動を文書化する

- メンテナンスの有効性を監視する

まとめ

まとめると、板金プレス加工における欠陥の防止には包括的なアプローチが必要です。適切な材料の選択、正確なプレス設定、定期的なメンテナンスの組み合わせです。当社のガイドでは、各アプローチの詳細をご覧いただけます。後は、それに従ってプロセスで使用するだけです。より簡単な解決策が必要な場合は、専門の製造会社に依頼してください。「最高のものはどこにあるか」と自問するのはやめましょう。 近くの板金加工?”。Zintilon にお越しいただくだけで、一般的な欠陥のない最高の板金プレス サービスをご利用いただけます。

素晴らしい、一緒に