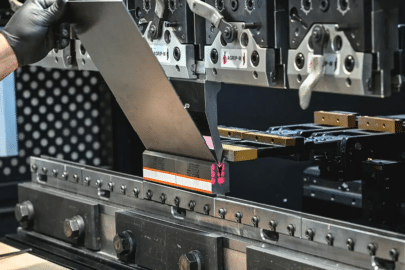

板金打ち抜き加工の成功は、適切な金型の選択に大きく左右されます。製造エンジニア、生産管理者、事業主のいずれであっても、金型選択の基礎を理解することで、生産の品質と効率が向上します。

そこで、ここでは板金プレス加工に適した金型の選び方について説明します。このプロセスの重要な側面を探り、品質を最大限に高めるための専門家のヒントをいくつかご紹介します。

板金プレス加工に適した金型の選択

金型の選択プロセスでは、材料特性から製造要件まで、さまざまな要素を慎重に考慮する必要があります。適切に選択された金型は、製品の品質を保証し、製造プロセスを最適化し、全体的なコストを削減します。

適切なダイを選択することがなぜ重要なのか?

金型の選択は、スタンピング作業のあらゆる側面に直接影響します。適切な金型を選択すると、製品の品質が向上し、廃棄率が下がり、生産効率が向上します。逆に、不適切な金型を選択すると、重大な問題が発生する可能性があります。

生産品質への影響

選択したダイによって、完成品の精度と一貫性が決まります。精密な仕様に合わせて製造された高品質のダイにより、部品が寸法公差を一貫して満たすことが保証されます。適切なダイを選択すると、部品の厚さのばらつきが最小限に抑えられ、厳しい公差が維持され、優れた表面仕上げが実現します。

コストへの影響

金型の選択は運用コストに大きく影響します。適切な金型は材料の無駄を減らし、ダウンタイムを最小限に抑え、ツールの寿命を延ばします。適切に選択された金型によってメンテナンスの必要性が減り、金型の交換頻度が下がることを検討してください。

生産効率

金型の選択は、生産速度とスループットに影響します。適切な金型を選択すると、一貫した品質を確保しながら生産率を高く維持できます。アプリケーション要件に一致する金型を選択すると、生産中断が減り、総合設備効率 (OEE) が向上します。

スタンピング工程で使用される金型の種類

幅広い範囲を理解する スタンパーダイ 利用可能な金型の種類は、特定のスタンピング アプリケーションに最適な金型を選択する上で重要です。金型の種類ごとに固有の特性、長所、制限があり、生産速度、部品の複雑さ、コスト効率に影響します。

1. プログレッシブダイ

これらの複雑なツールは、金属板が金型を通過する際に、複数の成形作業を連続して実行するよう設計されています。プログレッシブ金型は、主に多数の成形ステップを必要とする複雑な部品の大量生産ラインの主力製品です。

主な利点

- 処理時間の短縮: 操作間の労力と処理時間を最小限に抑え、プロセスを合理化します。

- 一貫した部品品質: 複数の成形段階にわたって一貫した品質を確保し、欠陥ややり直しを削減します。

- 高い生産率: 操作が合理化されているため、大量生産に最適です。

- 材料利用の改善: 廃棄物を最小限に抑え、歩留まりを最大化することで材料の使用を最適化します。

アプリケーション

自動車部品、電子機器筐体、複雑な機械部品など、精密な成形を必要とする複数の機能を備えた複雑な部品に最適です。

2. シングルステーションダイ

名前が示すように、これらの金型はプレスストロークごとに 1 つの操作を実行します。順送金型と比較すると、設計と構造が単純です。

主な利点

- 初期ツールコストの削減: 一般的に、複雑な順送金型よりも設計と製造のコスト効率が高くなります。

- メンテナンスとセットアップが簡単: メンテナンスと調整が簡単になり、ダウンタイムとメンテナンスコストが削減されます。

- 小規模生産でも高い柔軟性を実現: 適応性に優れているため、少量生産やプロトタイプに適しています。

- より簡単なトラブルシューティング: スタンピングプロセス中の問題の特定と解決が容易になります。

アプリケーション

ブランキング、ピアシング、成形などの基本的な操作を必要とする単純な部品に適しており、小規模な生産や試作によく使用されます。

3. 複合ダイス

これらの高度な金型は、単一のプレスストローク内で複数の操作を組み合わせ、多くの場合、成形段階間の複雑な関係を伴います。

主な利点

- 厳しい公差: フィーチャ間の許容誤差が非常に厳しい部品の製造を可能にします。

- 大量生産: 生産需要が初期投資を正当化する場合の大量生産に適しています。

- 同時操作: 複数の同時成形ステップを必要とする効率的な部品生産を可能にします。

- 最小限の材料取り扱い: 材料の取り扱いと労働要件を削減します。

アプリケーション

航空宇宙や自動車などの業界でよく見られる、正確な位置合わせと複数の機能の同時形成を必要とする複雑な部品に使用されます。

4. 転写ダイ

これらの高度な金型は、自動化された転送メカニズムを利用して、金型内の異なるステーション間で部品を移動します。

主な利点

- 高い生産率: 自動化された部品転送により、複雑な部品でも非常に高い生産率を実現します。

- 労働要件の軽減: 労働力の関与を最小限に抑え、効率を高め、人件費を削減します。

- 部品品質管理の改善: 部品の向きと配置をより適切に制御できるため、部品の品質が向上します。

- 部品設計の柔軟性: 他の金型タイプと比較して、部品設計の柔軟性が向上します。

アプリケーション

複雑な成形操作と正確な部品処理を必要とする複雑な部品を生産する高度に自動化された生産ラインに最適です。

金型を選択する際に考慮すべき要素

スタンピング操作に適した金型を選択することは、生産効率、部品の品質、および全体的な製造コストに大きな影響を与える重要な決定です。

最適な結果を確実に得るためには、さまざまな要素を慎重に評価することが不可欠です。ワークピースの材質の特性は、金型の設計と選択に大きな影響を与えます。

素材の厚さ

スタンプする材料の適切なゲージ範囲を決定します。バッチ内の材料の厚さの潜在的な変動を考慮して、一貫した成形を確保します。

材料のスプリングバック傾向、つまり成形後の材料の弾性回復を考慮してください。これには、設計段階での金型クリアランスと補正を慎重に考慮する必要があります。

材料組成

材料の硬度と延性を分析します。これらの特性は、成形性や割れや裂けの可能性に大きく影響します。材料の加工硬化傾向を考慮します。これは、成形性と必要な成形力に影響を及ぼす可能性があります。

材料の粒子構造を評価します。粒子構造は、成形性と方向性特性の可能性に影響を与える可能性があります。コーティングや表面処理の有無など、材料の表面状態を評価します。これらは、スタンピング プロセスや金型の摩耗に影響を与える可能性があります。

生産要件

部品の年間生産量を見積もります。この情報は、さまざまな金型タイプへの投資を正当化するために重要です。予想されるバッチ サイズと生産頻度を分析します。この情報は、最も効率的な生産スケジュールとツールの使用率を決定するのに役立ちます。

選択した金型が将来の需要に対応できることを確認するために、生産量の潜在的な増加または減少を考慮してください。予想される生産量と希望する生産部品数に基づいて、金型の大幅な摩耗やメンテナンスが必要になるまでの必要なツール寿命を決定します。

品質仕様

打ち抜き部品に必要な寸法公差を確認します。これらの公差は、金型の設計と適切な成形方法の選択に影響します。金型の材料と適切な成形技術の選択に影響を与えるため、必要な表面仕上げ仕様を分析します。

二次加工の必要性と、これらの要件が金型の設計と製造プロセスにどのような影響を与えるかを検討します。寸法測定、目視検査、および潜在的な非破壊検査方法を含む、打ち抜き部品の検査基準を評価します。

初期投資

金型の設計、製造、および取得にかかる推定コストを計算します。これには、材料、労働力、および特殊な機器のコストが含まれます。金型の設計、エンジニアリング、および試作に関連するコストを考慮します。

スタンピング プレスのセットアップ、オペレーターのトレーニング、新しいツールの生産への統合に関連するコストを評価します。既存の機器の変更や新しいツール アクセサリの購入など、新しい金型の実装に関連する追加コストを考慮します。

運用費用

メンテナンスの頻度、交換部品のコスト、メンテナンス活動に関連する人件費など、金型の予想されるメンテナンス要件を分析します。予想される生産率と全体的な効率を計算して、部品あたりのコストを決定します。

スタンピング プロセス中に生成される材料利用率とスクラップの量を考慮します。スタンピング プレスのエネルギー消費量と関連するエネルギー コストを評価します。

特殊な金型を必要とするアプリケーション

特定のアプリケーションでは、最適な結果を得るために特殊なダイ ソリューションが必要になります。これらの要件を理解することで、最も適切なダイ構成を選択できます。

自動車部品

自動車業界では、次のような機能を備えた金型が求められています。

- 高強度鋼部品の製造

- 厳しい許容範囲の維持

- さまざまな厚さの材料に対応

- 大量生産をサポート

航空宇宙アプリケーション

航空宇宙部品には、次のような特徴を持つ特殊な金型が必要です。

- 優れた表面仕上げ能力

- 極めて精密な許容範囲

- 珍しい素材を扱う能力

- 強化された品質管理機能

家電

電子機器の製造には、次のような機能を備えた金型が必要です。

- 小型化機能

- きれいな刃先

- 正確な位置合わせ機能

- 一貫した部品品質

医療機器コンポーネント

医療機器製造には金型が必要です:

- 抜群の清潔さ

- 正確な公差

- 特殊な資材処理

- 優れた表面仕上げ

ダイの長寿命と一貫性を確保するためのヒント

スタンピングダイの寿命と性能を最大限に高めることは非常に重要です。生産効率を維持し、ダウンタイムを最小限に抑え、一貫した品質を確保するのに役立ちます。 打ち抜き板金 部品。これらの目標を達成するには、包括的な保守および運用戦略を実施することが不可欠です。

定期点検

- 検査スケジュールを確立する: すべてのスタンピング金型に対して定期的な検査スケジュールを実施します。検査の頻度は、金型の複雑さ、生産量、および製造される部品の重要度に応じて異なります。

- 文書の摩耗パターン: 観察された摩耗パターンと傾向を文書化して、潜在的な問題と改善の余地を特定します。

- 重要な寸法を監視する: パンチとダイのクリアランスなどのダイコンポーネントの重要な寸法は、指定された許容範囲内に収まっていることを確認するために定期的に監視する必要があります。

- 線路メンテナンス履歴: 検査日、実行されたメンテナンス、観察された問題など、すべてのメンテナンス活動の詳細な記録を保持します。

予防保守

- 潤滑スケジュールを実装する: 摩耗と摩擦を最小限に抑えるために適切な潤滑剤を使用して、金型のすべての可動部品に対して定期的な潤滑スケジュールを確立し、それに従います。

- 定期的にダイスを洗浄する: ダイのコンポーネントを洗浄して、摩耗や損傷を加速させる可能性のあるチップ、破片、その他の汚染物質を除去します。

- 摩耗した部品を積極的に交換する: 重大な故障を防ぎ、部品の品質を一定に保つために、パンチ、ダイ、ガイド要素などの摩耗した部品を積極的に交換してください。

- モニターの位置合わせとクリアランス: 最適なパフォーマンスを維持し、部品の欠陥を最小限に抑えるために、ダイの位置合わせとクリアランスを定期的に監視および調整します。

セットアップ手順

- メーカーのガイドラインに従ってください。 適切な取り付け、位置合わせ、調整など、ダイのセットアップ手順については、製造元のガイドラインに厳密に従ってください。

- アライメント手順の確認: 生産を開始する前に、金型の位置合わせを検証し、適切な機能を保証するための厳格な手順を実施します。

- 定期的にクリアランスを確認してください: 生産中に定期的に金型のクリアランスをチェックして調整し、摩耗や変形を補正します。

- モニタープレス条件: プレス速度、トン数、ストローク長さなど、スタンピングプレスの動作条件を監視します。

マテリアルハンドリング

- 適切な材料保管を確保する: 損傷、汚染、歪みを防ぐために、板金材料を適切に保管してください。

- 材料仕様を確認する: 厚さ、幅、機械的特性などの材料仕様を確認し、スタンピング プロセスの要件を満たしていることを確認します。

- 材料の状態を監視する: スタンピング工程中に材料の状態を監視し、傷、へこみ、過度の酸化などの欠陥の兆候がないか確認します。

- 環境要因を制御する: 材料の特性やスタンピング プロセスに影響を及ぼす可能性のある温度や湿度などの環境要因を制御します。

プロセス監視

- SPC 手順を実装する: 統計的プロセス制御 (SPC) 手順を実装して、金型温度、プレス力、部品寸法などの主要なプロセス パラメータを監視します。

- 主要なパラメータを監視する: 生産実行中に主要なパラメータを監視して、予想値からの逸脱を特定し、必要に応じて是正措置を講じます。

- トラック生産メトリクス: 生産率、スクラップ率、ダウンタイムなどの主要な生産指標を追跡し、スタンピング プロセスの改善領域を特定します。

- ドキュメント品質データ: 分析と傾向の特定のために、検査結果、プロセス パラメータ、観察された欠陥など、すべての品質データを文書化します。

オペレータートレーニング

- 包括的なトレーニングを提供します。 スタンピング プロセスに関与するすべてのオペレーターは、金型のセットアップ、操作、メンテナンス、トラブルシューティングなどのトピックに関する包括的なトレーニングを受ける必要があります。

- 文書化手順: 簡単に参照でき、一貫して適用できるように、すべての操作および保守手順を明確かつ簡潔に文書化します。

- スキル評価を維持する: 定期的にスキル評価を実施してオペレーターの熟練度を評価し、さらにトレーニングが必要な領域を特定します。

- トレーニング資料の更新: 技術、設備、運用手順の変更を反映するために、トレーニング資料を定期的に更新します。

まとめ

結論として、板金打ち抜き加工の成功は、特定の用途に適した金型を選択することに大きく依存します。材料特性、生産要件、経済的要因を考慮することで、情報に基づいた決定を下し、製造プロセスを最適化することができます。

適切なメンテナンス手順を実施し、ベスト プラクティスに従って、金型の寿命を延ばし、部品の品質を一定に保つようにしてください。これらの要素に細心の注意を払うことで、スタンピング操作で優れた結果が得られます。

素晴らしい、一緒に