板金加工では、さまざまな技術や材料を組み合わせることで、さまざまな製品を生み出すことができます。 その結果、板金製造技術の人気は、さまざまな用途においてその重要性を示しています。 ただし、このプロセスがどのように機能し、どのようにメリットが得られるかを理解することが重要です。

この記事では、技術や応用など、板金製造の基礎について説明します。 また、このプロセスのさまざまな利点や、金属製造に最適な材料と表面仕上げについても学びます。 板金プロセスの詳細については、読み続けてください。

板金加工とは何ですか?

板金加工とは、板金を設計された形状の部品に変換することを指します。このガイドでは、工程を「切断」「変形」「組立」の 3 つのカテゴリーに分けて説明します。

鋼、ステンレス鋼, アルミニウム、亜鉛、および 銅 は一般的な板金で、ゲージの厚さは 0.006 ~ 0.25 インチ (0.015 ~ 0.635 センチメートル) です。ゲージが薄いほど展性が高くなりますが、ゲージが厚いほど要求の厳しい用途の頑丈な部品に適している可能性があります。

板金製造は、よりコスト効率の高い代替手段となる可能性があります。 鋳造 と 機械加工 部分的に平らな部品や中空の部品に使用します。プロセスも迅速であり、材料の無駄もほとんどありません。板金製造は、自動車、航空宇宙、エネルギー、ロボット工学などの特殊な分野だけでなく、消費者向けおよび産業用部品の製造にも広く使用されています。

一般的な板金製造プロセスの種類は何ですか?

各部品に必要な金属製造プロセスを経て、設計を XNUMX 次元の機能コンポーネントに変換する必要があります。 次のリストには、最も一般的な板金製造プロセスが含まれています。

切断

板金の製造プロセスは通常、切断から始まります。ハサミやハサミなどの特殊な器具を使用して、金属シートを必要な形状に切断することが含まれます。 レーザーカッター。より具体的には、せん断力を加えて金属シートを切断するためにせん断を使用できます。この種の切断には、シャーリング、パンチング、ブランキングという 3 つのオプションが含まれます。

ただし、板金製造業者はせん断のない切断技術も使用します。 より短いリードタイムと正確な切断が必要な産業プロジェクトには、これが最適な方法です。

さらに、高品質のカットを作成するために推奨される技術はレーザーカットです。 したがって、信頼できる板金レーザー切断サービスを利用することをお勧めします。 この方法は産業環境での使用により適していると考えられます。 レーザー切断は時間を節約し、高い精度 (+/- 0.1 mm) を可能にします。

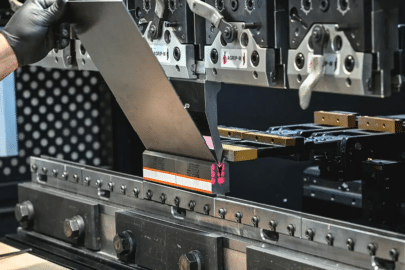

曲げ

単純な曲げから数回の曲げが必要な複雑な形状まで、曲げによって作成できるさまざまな形状や角度が数多くあります。 曲げ加工により、一貫した品質の部品をリーズナブルなコストで大量生産できます。

金属板を曲げる 必要な形状や角度に加工するにはプレスブレーキ機が必要です。素人目には単純そうに見えて非常に複雑な曲げ加工には、高度な技術を持った製造業者が必要です。

これは主に、曲げた金属が常に元の平らな形状に戻ろうとする「スプリングバック」現象に起因すると考えられます。 この問題を解決するには、オペレータは必要なスプリングバック角度を達成するために部品を過度に曲げる必要があります。

打ち抜き

パンチングは、さまざまな種類の金属シートに便利な方法です。 加工業者は、打ち抜きプロセス中に金属シートにパンチを押し込むことによって、金属シートに必要な形状とサイズの穴を作成します。

穴が開けられたら、金属シートの下に金型を置き、スクラップ材料を集めます。 パンチングでは、金属シートに穴を開けるだけでなく、皿穴やディンプルなどのくぼみや形状を作ることもできます。

Zintilon の CNC パンチング機能を使用すると、直径 50 mm までの大きな穴を作成できます。 この技術による穴開けの精度と効率のおかげで、完成した部品は必要な規格と仕様をすべて満たすことになります。

溶接

板金加工では、 溶接 金属コンポーネントを結合して単一の部品を形成する重要なステップです。 TIG 溶接、MIG 溶接、スティック溶接は、利用可能なさまざまな溶接技術のほんの一部です。

さまざまな溶接技術で使用される方法は異なりますが、それらはすべて、金属部品のエッジを溶かし、溶加材を組み込むことによって金属部品を融合することを目的としています。 このプロセス中に作成された冶金的結合によって、ピースはしっかりと融合されます。 当然のことながら、溶接が必要になるのは、製品に XNUMX つ以上の別個の部品がある場合のみです。

アセンブリ

組み立ては金属製造プロセスの最終段階であり、複雑な金属コンポーネントや構造の構築が可能になります。 板金製造業者は、適切な方法と技術を採用することで、必要な規格と仕様をすべて遵守した高品質の製品を生産できます。

アセンブリは、接着、溶接、機械的固定などのさまざまな技術を使用して完成させることができます。 ボルト、ネジ、またはその他の留め具は、金属コンポーネントを固定するための機械的固定に使用されます。 溶接によりコンポーネントが永久的に結合されるため、完成品の堅牢性と耐久性が保証されます。

接着は、軽量構造を作成するため、または溶接が現実的ではない状況でよく使用されます。 一時的なアセンブリと恒久的なアセンブリの両方に使用できます。 組み立ては、高度な能力が要求される難しいプロセスとなる場合があります。 完成品のトラブルを防ぐためには、各部品を正確かつ確実に組み立てる必要があります。

板金製造の利点

板金加工には、さまざまな技術が含まれています。 ラピッドプロトタイピング部品 幅広い業界向け。板金製造の主な利点の一部を次に示します。

精度と効率

板金技術により、製造の効率と精度が向上します。 高い精度と精度での試作品の製造に役立ちます。 たとえば、一部のレーザー カッターでは、0.0005 インチという小さなカットを行うことができます。

さらに、ほとんどの板金技術が自動化されていることを理解することが重要です。 したがって、コードをコンピューターに入力すると、機械が機能し始めます。 このプロセスにより人的エラーが排除されます。 その結果、最終製品には通常、ほとんど変形がないか、まったく変形しません。

さまざまな技術と材料

板金の製造プロセスには多くの技術が必要です。 その結果、プロジェクトに合わせて選択できる手法が多数あります。

などのさまざまな板金材料から選択することもできます。 銅, ステンレス鋼、スチール, アルミニウム、およびその他のカスタム シート メタルには、この製造プロセスが使用されます。選択した素材によって、完成品がどのように使用されるかが決まります。

軽量コンポーネントの製造

軽量コンポーネントの製造は、板金製造に最適です。 カスタム板金加工 軽量のエンジン部品が必要な航空宇宙や自動車などの業界に必要な優れた品質の材料と技術を提供します。

さらに、この製造プロセスは、自動車や航空機の燃費を向上させながら効率を確保する板金製造部品の製造にも役立ちます。

板金の製造に最適な材料

最良の結果を得るには、板金製造プロジェクトに適切な材料を使用することが不可欠です。 このセクションでは、最高の板金製造材料のいくつかについて説明します。 板金にはさまざまな種類があるため、最終的な決定を下す前に専門家に相談してください。

最も強く推奨されるマテリアルの一部を以下に示します。

ステンレス鋼

人気のある板金加工材料は、 ステンレス鋼。また、丈夫で長持ちするので、さまざまな用途に適しています。ステンレス鋼は耐食性にも優れており、加工が簡単です。

真鍮

真鍮 銅と亜鉛の合金です。強度、柔軟性、耐久性に優れているため、金属加工プロジェクトに最適です。さまざまな業界の加工部品を作成するためによく使用されます。

炭素鋼

炭素鋼は炭素を含む鋼です。 板金加工業者の間で人気のある材料です。 強度、柔軟性、硬度などの物理的および構造的特性により、さまざまな重労働プロジェクトに最適です。

アルミ

これは板金製造で最も一般的に使用される材料の XNUMX つです。 軽量で強度があり、耐食性にも優れています。 加工も簡単なので、さまざまな製品を作ることができます。

銅

これは柔らかく展性のある金属で、加工が簡単です。 熱や腐食にかなり強いです。 導電性があるため、その加工部品は電気用途で頻繁に使用されます。

板金製造用の表面仕上げ

板金製造における一般的な表面仕上げは次のとおりです。

装飾と耐食の両方の目的でよく使用されます。 最も一般的な用途の XNUMX つは、自動車産業で広く使用されているクロムめっきです。

- ビーズブラスト

ビーズブラスト 金属板に高速の砂やその他の研磨ジェットをスプレーしてマットな質感を与え、コーティングの準備をする必要があります。

これは、布ホイールで金属の表面を「バフがけ」またはこすって光沢を出すプロセスです。

これは、金属コンポーネントに粉末塗料を直接スプレーし、オーブンまたは UV ライトの下で硬化させて、耐摩耗性の光沢のあるまたは半光沢のテクスチャ層を作成します。

- 陽極酸化

金属上の自然酸化層を厚くすることにより、金属の耐腐食性と耐摩耗性が向上します。 滑らかでマットな仕上がりで、表面の硬度と耐久性が向上します。

板金製造のための設計のヒント

板金製造で考慮すべき重要な設計のヒントをいくつか紹介します。

穴とスロットの位置決め

カスタム板金製造用の部品を製造する場合、穴とスロットの直径は重要な考慮事項です。 材料の厚さは穴とスロットの直径と一致する必要があります。 また、各穴の間に十分なスペースを残す必要があります。 穴は素材の端に近づきすぎないようにしてください。

壁の厚さ

板金製造部品は 0.9 枚の金属板から作られるため、各コンポーネントの形状は一貫した厚さを維持する必要があります。 一般に、板金コンポーネントは 20 mm ~ XNUMX mm の範囲の厚さで製造できます。

それにもかかわらず、さまざまなカスタムシートメタル製造技術を使用して、さまざまな厚さを実現できます。 たとえば、厚さ 0.5 ~ 10 mm の金属はレーザー切断に適しています。 一方、板金曲げ加工では厚さ0.5mm~6mmの金属板を曲げることができます。

曲げ半径

板金の内部曲げ半径をその厚さに等しい値に維持することが重要です。 最終製品の板金の歪みや傷を防ぎます。 したがって、板金エンジニアリングでは、部品全体で均一な曲げ半径を維持することが、優れた配向性と費用対効果の確保に貢献します。

曲げ許容値と控除

フラット パターンを作成するためにパーツの実際の寸法に追加する必要がある材料の余分な長さは、曲げ許容値として知られています。 ただし、バランスのとれた設計を実現するために、曲げ控除とは、フランジの長さから除去する必要がある材料の量を指します。

板金製造アプリケーション

多くの業界で、機能部品、装飾要素、構造用途に板金製造が使用されています。 板金製造は、次のような業界で幅広い用途に使用されています。

輸送手段

金属加工で製造された何千もの異なる製品が輸送業界で使用されています。 たとえば、緊急車両では、テールリフト ドア、サイド ステップ、ドア ハンドル マウント、グローブ ボックス エンクロージャの鋼製周囲を構築するために板金製造が使用されています。

大小を問わず車両構造用の部品を作成する優れた方法は、板金製造です。 さらに、板金製造により、階段安全製品、はしごハッチのトラップ ドア、建設現場の安全レールが作成されます。

科学、医療、食品

板金製造は、科学、医療、食品業界で、調理台の表面、収納ユニット、シンクなどの商業用および工業用キッチンの製品を作成するために広く使用されています。

多くの食品の生産および調理用途では、通常、ステンレス鋼が選択される材料です。

キオスク、自動販売機、エンクロージャ

ジムやレクリエーション センターなど、顧客とやり取りする多くの企業にとって、自動販売機やキオスクは多額の収益を生み出します。 このため、構築する際には注意が必要です。

この種の機械では、多数の個別コンポーネントを構築する必要があるため、板金製造が必要です。

小売商

小売業界では、視覚的に魅力的な商品や製品ディスプレイを作成するために板金製造が必要です。

各種小売ディスプレイユニット、小売スペース、店舗ディスプレイを板金加工で製作できます。 POS スタンド、ポータブル ディスプレイ、小売用ディスプレイ キューブ、バー ディスプレイなどがその例です。 これらの商品は、非常に機能的でありながら、見た目も魅力的である必要があります。

建設とセキュリティ

板金製造は、建設業界やセキュリティ業界で、ガード レール、セキュリティ ドア、セキュリティ グリル、カスタム セキュリティ エンクロージャなどの製品を作成するために採用されています。

板金製造におけるコストの考慮事項

多くの変数が決定します 板金製作費:

- ツーリングコスト

部品の設計の複雑さによって、どれくらいの費用がかかるかが決まります。

- 材料費

金属の種類によっては板金の価格が大きく異なる場合があります。

- 総費用

初期の工具コストが高いため、カスタム パーツの少量バッチの総コストは数千ユーロになる可能性があります。 大規模な製造では、ユニットあたりの価格が大幅に下がる可能性があります。

コストに影響を与えるその他の変数としては、製造施設の場所、特定の設計仕様、市場の状況などがあります。

高品質の板金加工部品が必要ですか?

板金の製造は芸術であると同時に科学でもあります。 ニュアンスやテクニックが多岐にわたるため、あらゆるプロジェクトには熟練した金属加工業者が必要です。 あなたは板金設計の基本をよく理解しているので、残りは専門サービスに任せてください。

当社の自動化された信じられないほど効率的な生産サービスと、 板金製造サービス Zintilon CNC サービスを使用する場合。リードタイムは最短 12 日、見積もりは最短 XNUMX 時間以内に届くことが予想されます。

私たちの ラピッドプロトタイピングサービス また、堅実で信頼できる製造能力 (専門家チームが主導) と技術保証および品質保証も含まれます。

まとめ

板金製造は部品を製造する優れた方法です。 精度と効率、軽量コンポーネントの製造能力、さまざまな材料や方法との互換性など、いくつかの利点があります。 したがって、この手順に関連するさまざまなテクニック、ツール、設計上のアドバイスを理解することが、プロジェクトを達成するために非常に重要です。

よくあるご質問

板金で製作できる最大の厚さはどれくらいですか?

板金の厚さは通常 0.5 mm ~ 6 mm です。 金属シートは薄いため、製造が非常に簡単でありながら、意図された用途に十分な強度を提供します。

板金製造で使用される主な方法はどれですか?

板金を製造する主な方法は、通常 XNUMX つのグループに分類されます。 切断、成形、接合などはその一部です。 各カテゴリには異なる数の個別のプロセスがあり、それぞれに複数のアプリケーションがあります。

板金製造プロセスはどのように行われますか?

製造プロセス中に、切断、成形、接合を通じて、板金材料が操作されたり、さまざまな形状に変更されたりします。 エンジニアリング図面とコンセプトの作成はプロセスの最初のステップです。

次に、エンジニアはさまざまなテクニックを使用して、設計モデルに従ってプロトタイプを作成します。 その後、プロトタイプの開発、製品テスト、設計変更を経て、目的の製品の本格的な生産を開始できます。

素晴らしい、一緒に