カスタムメイド製品の需要の増加により、板金がさまざまな形状に変形できる多用途の素材であることが研究で明らかになりました。 この変形は、金属板をさまざまな生産目的に必要な望ましい形状に成形するための金属曲げなどの単純な板金成形プロセスを使用することによって実現されます。 これを実現するには多くのテクニックが必要であり、板金の曲げ方を学ぶには基本的な理解が必要です。

この記事では、板金曲げの重要性、その方法、およびその役割について説明します。 板金製造プロセス。鋼板を曲げる際に役立つ曲げのヒントも含まれています。

板金の曲げの意味は何ですか?

金属板を曲げたり成形して特定の形状の製品を作成するプロセスは、金属曲げと呼ばれます。板金ベンダーの助けを借りて、ワークピースに力を加えてその形状を変更し、目的の形状を作成します。板金の曲げ手順を実行するのは、思っているほど簡単ではありません。多くの要件には、製品の材質の確認、k ファクターの計算、金属の形状の決定などが含まれます。この金属は展性があるため、曲げ加工において特に独特です。

製造業ではさまざまな機械が曲げ加工を行っています。 同じタスクを達成するために、XNUMX 台の機械で複数の曲げ技術を使用できます。 この記事の後半でさらに詳しく説明する同じ手順が、製造プロセスで曲げが必要なすべての製品に使用されます。 板金の曲げプロセスに移りましょう。

板金を曲げるにはどうすればよいですか?

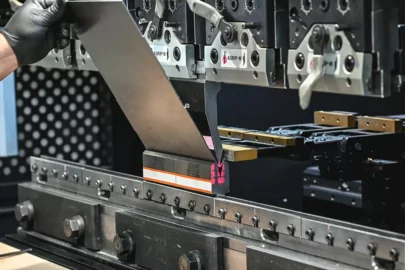

板金の曲げにはさまざまな機械が利用できます。 通常、小規模な機械工場で見られる、最も人気のあるタイプの装置はプレス ブレーキ機です。 手動またはコンピュータ数値制御 (CNC) と油圧システムを使用して操作できます。 どちらの機械も同じ原理で動作しますが、オペレーターの経験は異なります。 次の手順は、CNC プレス ブレーキ マシンの動作方法に焦点を当てています。

- 設計パラメータの決定

板金にプレス ブレーキを使用する前に、必要な力、曲げライン (力がかかる場所)、曲げの順序 (存在する場合) などの設計パラメータを決定します。 曲げにどの金型を使用するかの決定もあります。

- 印刷機のセットアップ ベンディングブレーキ

プレス ブレーキを設定するには、計算された情報を使用して CNC ベンダー マシンをプログラムする必要があります。そうして初めて、金属の適切な曲げと曲げの順序を決定することができます。プレスとブレーキを曲げるために準備するには、適切なツールとダイを固定する必要があります。

- パーツの位置を揃える

金型と工具の周りに金属を並べます。 金属板は機械の操作により曲げ線で曲げられます。

- プレスブレーキをかける

リリース ボタンを押して、XNUMX 番目のステップで CNC プレス ブレーキに入力された力パラメータを適用します。 プレス ブレーキで金属を曲げた後、部品を取り出して次の製造段階に備えることができます。

板金の曲げ方法

標準的な板金曲げ方法は次のとおりです。

ロータリードロー曲げ

回転絞り曲げのプロセスでは、板金を回転するダイにクランプし、ダイの周囲で金属を絞り、必要な曲げ半径に対応する半径の形状を作成します。 この技術では、曲げられたシートメタルにしわが寄らないようにするために、内部支持マンドレルがよく使用されます。

ロールベンディング

ロール曲げ技術を使用すると、板金をロール、チューブ、円錐、または湾曲した形状に曲げることができます。 この特殊な板金成形プロセスでは、一連のローラーを使用して金属ストックを送り、必要な曲率に曲げます。

ロール曲げを使用して、金属シートを複数の曲げ曲線を持つさまざまな断面プロファイルに成形できます。 これは、幅が最大 20 インチ、厚さが 0.004 ~ 0.125 インチの非常に長いシート メタル コンポーネントを製造する場合に有益です。 たとえば、ロールベンディングマシンを使用して、 ラピッドプロトタイピング パネル、トラック、棚などの部品。これらは一般に建物内で HVAC、照明、屋根の用途に使用されます。

ボトムング

「ボトミング」または「ボトムベンディング」として知られる V ベンディングのバリエーションも、スプリング バックの問題を解決します。 曲げた後、パンチの先端を通して追加の力を加えて、曲げ領域のシートメタルを変形させる必要があります。

ボトミングでは、エアベンディングと同様に、曲げ角度を正確に制御できます。 ただし、ボトムベンディングよりも大きなトン数のプレスが必要です。

エアベンディング

V 曲げ技術と同様に、エア曲げでも V 字型のパンチとダイを使用して板金を曲げます。 エアベンディング技術のパンチは、従来の V ベンディング法とは対照的に、シートをキャビティの底部に押し込みません。 従来の V 曲げとは異なり、シートの下にスペース (または空気) が残るため、曲げ角度をより細かく制御できます。

たとえば、90°の角度でパンチとダイを行うとします。 エアベンディング法では、XNUMX度からXNUMX度までの曲げ角度を実現できます。 この方法では、スプリング バック (曲げ力を加える前に、曲げられたシート メタル パーツが形状に部分的に回復することを表す用語) が少ないため、より正確な結果も保証されます。 不規則な曲がりはスプリングバックによって発生するため、望ましくありません。

ワイプベンディング

ワイプ曲げ技術では、圧力パッドを使用してシートメタルをワイプダイに対して保持します。 ダイと圧力パッドを越えて突き出たシートの端は、パンチによって強制的にダイの端の上で曲げられます。

この方法を使用すると、優れた機械的利点があるため、より少ない力で希望の曲げ (および曲げ角度) を作成できます。 それにもかかわらず、水平方向の力を加えることができるより洗練された機械が必要になるため、鋭い曲げ角度を作成するには、より良いオプションがあるかもしれません。

V曲げ

板金を曲げる最も一般的な技術は V 曲げです。 V曲げ加工とは、その名のとおり、パンチとV字型のダイスを使って金属を任意の角度に曲げる工法です。 板金ワークピースは、V 字型パンチによって金型の「V 字型」溝に押し込まれ、さまざまな曲げ角度の板金が作成されます。 たとえば、V 字型のパンチとダイの角度に応じて、鋭角、鈍角、または 90° の曲げ角度を実現できます。

板金を曲げるにはどのような装置が必要ですか?

板金を曲げる際に正確で優れた結果を得るには、専用のツールを使用する必要があります。板金を曲げるのに必要な 3 つの一般的なツールは、油圧曲げ機、手動曲げ機、およびハサミです。

金属曲げ機または油圧 CNC 折り畳み

油圧曲げ機は、板金曲げのためのより洗練されたツールです。 この機械には油圧システムが搭載されており、より厚く大きなシートを曲げることができます。 また、さまざまな曲げをプログラムして自動的に実行できるデジタル制御システムも備えています。 大型の板金部品を製造する大規模製造会社に最適です。

手動折り機

板金は通常、手動の曲げ (または折り) 機械を使用して曲げられます。 ツールのサイズはシートの厚さに応じて異なり、通常は直線的な曲げに使用されます。 使用や輸送も比較的簡単であるため、小規模な機械加工会社や作業場でよく選ばれています。

はさみ

金属板はハサミを使って細かく砕かれます。 それらの機能には、曲げる前に金属シートから正確な幾何学的形状を切り出すことが含まれます。 手動でも電動でも構いません。

板金を曲げるためのいくつかの技術とは何ですか?

複数のツールは、さまざまな金属曲げ技術を意味します。 会社にとって最適な方法を選択するには、まずさまざまなアプローチの違いを理解する必要があります。

レーザー曲げ

レーザー曲げは、レーザービームの精度を利用して優れた曲げを作成する比較的新しい方法です。 プレス ブレーキとレーザー切断の利点がレーザー曲げ機に組み合わされています。

まず、レーザーを使用して金属シートを適切なサイズと形状に切断します。 次に、引き続きレーザーを使用してシートの曲げ領域を加熱し、金属をより柔軟にして曲げやすくします。 シートを加熱した後、従来のプレスブレーキを使用してシートを曲げます。

非常に厚いシートを迅速かつ正確に曲げることができることは、この曲げ技術の多くの利点の XNUMX つにすぎません。 さらに、シートの亀裂や変形の危険を冒すことなく、非常に鋭角な曲げを作成することができます。

プレスブレーキ

板金加工を伴う構造物の製作にはプレスブレーキが欠かせません。 金属シートは、金型に押し当てて希望の形状に打ち抜くことによって曲げられます。 この機械では厚さ20mmまでのシートを曲げることができます。 プレスブレーキには機械式と油圧式の XNUMX 種類があります。

プレス ブレーキを使用すると、U 字型または V 字型の曲げを作成できます。 金属が金型の形状に完全に打ち抜かれると、V 字型の V ベンドが作成されます。 この種の曲げは、厚さが 2 mm 以下のシートに限定されます。

プレス ブレーキを使用すると、パンチがシートを完全にダイに押し込むのではなく、必要な角度にのみ押し付けるエアベンドを実行することもできます。 プレス ブレーキは、さまざまな厚さのシートをさまざまな方法で曲げることができる多用途のツールです。 その機能の詳細については、金属曲げの専門家に今すぐ問い合わせてください。

手動折りたたみ

曲げ機がない場合でも、金属板を手で曲げることができます。 まず、使用する金属の種類に基づいてシートの曲げ許容差を決定する必要があります。 その後、マーカーを使用してシートの曲げ線を示し、適切なサイズにカットします。 型のガイドとして木のブロックを使用して、プレートを万力グリップ内にしっかりと置きます。

次に、金属の形状が変わるまで、ハンマーでシートを木のブロックに軽く叩きます。 厚いシートは破損する可能性があるため、この方法は幅が 2 mm 以下のシートにのみお勧めします。

手で曲げるのは早くて簡単かもしれませんが、手作業での曲げは曲げ機械が提供できる精度と品質に匹敵することはできません。 シートの破損を防ぐため、厚いシートや複雑な曲げにはベンディングマシンを使用することをお勧めします。

板金の曲げに適した材料はどれですか?

曲げ機械は弾性プラスチック材料を曲げることはできません。 試みると、マシンが損傷する可能性もあります。 製造工程において板金曲げ用の材料を選択する場合は、特別な注意を払う必要があります。 板金の曲げや成形に最適な材料をいくつか見てみましょう。

- 銅

最も強力な防食材料は、最も安価でもあります。 銅 高精度の板金曲げ加工に使用されます。銅は実証済みの材料であり、多くの金属曲げ業界でさまざまな用途に広く使用されています。

- ステンレス鋼

製品の堅牢性や金属強度が求められる場合、 ステンレス鋼 真っ先に思い浮かぶ素材です。ステンレス鋼の製品を成形するには、高出力の板金曲げ機を使用する必要もあります。

- チタン

チタンは耐食性と高強度の材料であり、板金曲げ技術に最適です。 製品が医療機器またはスポーツ機器の場合、チタンはリストの中で最も好ましい素材であるはずです。

- アルミ

アルミ 軽量アプリケーションでよく見られます。アルミニウム素材を曲げる場合は、角が崩れたり割れたりしないように特別な注意が必要です。

- 炭素鋼

炭素鋼は、板金製造用の最も多用途で耐久性のある材料の XNUMX つです。 この素材はリサイクル可能なため、二酸化炭素排出量の削減にも役立ちます。

これらは最高の板金曲げ材料の一部です。 上記の材料の中で最も広く使用されているのは炭素鋼です。 他の多くの金属も曲げ加工に役立ちます。 ただし、資料を完成させる前に、必ず徹底的なリサーチを行ってください。

板金を曲げるための重要なヒント

金属の曲げを確実にスムーズに行うために、シート メタルの曲げ技術で考慮すべきいくつかのヒントを提供しました。

鋭い内側の角に曲げないようにする

内側のコーナーが急激に曲がると、内部応力が増加します。 たとえ金属が延性と可鍛性を備えていたとしても、亀裂が発生しやすくなります。 曲げツールの半径を考慮すると、この問題は大幅に軽減できます。 曲げ線の間を往復しながら、シート メタルを希望の角度まで徐々に曲げます。

内側の曲げ半径に注意してください。これは成形シートメタルの厚さと同じでなければなりません。 たとえば、厚さ 3 mm の金属シートを曲げる場合、内側の曲げ半径も 3 mm にする必要があります。 曲げ角度についても同様であり、金属シートの全体の厚さを超えてはなりません。

厚い/重い曲げには熱を使用します

金属によっては、無理に曲げると破損したり亀裂が入ったりすることがあります。 このような金属では、シートメタルを所望の曲げにするには、力ではなく熱が必要です。 熱による曲げに関しては、熱間成形と焼鈍という XNUMX つの専門用語が使用されます。 焼きなましは金属を柔らかくし、展性を高めます。 熱間曲げとは、金属を赤くなるまで加熱し、力を加えて曲げることです。 これらの技術により、金属の破損や亀裂の可能性が大幅に減少します。

曲げ代を使用する

曲げ代は、金属がどれだけ簡単に曲げられるかを決定する金属の特性です。 曲げ許容値の計算を実行して、特定の角度と半径で曲げるのに必要なシートの長さを決定することをお勧めします。 曲げ代や曲げ力を考慮した製造工程を行うことで、よりきれいな製品を実現することができます。 また、正確に平坦化された製造モデルを作成するのにも役立ちます。

曲げ板金の応用例

金属加工業界において、最も重要なプロセスの XNUMX つは板金の曲げです。 たとえば、自動車メーカーは自社のデザインを補完する理想的な自動車コンポーネントを見つけるためにさまざまな形状を実験するため、この段階は非常に重要です。 このプロセスを使用して工業レベルで大型のエンジン部品を製造できます。

ただし、摩耗したエンジン部品を交換するための小さな部品を製造することもできます。 すべての板金曲げ方法では、多くの工程が含まれているにもかかわらず、製造プロセス全体を通じて精度を確保するための標準手順が考慮されています。

まとめ

製造工程での故障を防ぐには、板金曲げのルールを遵守し、複数の機能に習熟することが不可欠です。 適切な手順を踏めば、対処できるようになる可能性があります。 ジンティロンに問い合わせる シートメタル製作 板金の曲げに関するあらゆる問題の解決策を見つけてください。

よくあるご質問

レーザー切断により板金曲げの精度と効率がどのように向上するのでしょうか?

レーザー切断では、板金の曲げ準備にかかる時間が短縮されるため、板金の曲げ効率が向上します。エッジの公差が厳しいことも、レーザー切断の利点です。プレスメタルブレーキ曲げ機を使用している場合は、このエッジをデータとして活用できます。カットエッジの精度が低下すると、曲げ位置の精度も低下します。

板金曲げ代とは何ですか?

製造における「曲げ許容値」という用語は、板金の伸長と曲げを許容するために割り当てられるスペースを表します。 板金は、元の平らな形状から曲げると物理的な寸法が変化します。 材料を強く曲げると、内側と外側の両方で圧縮および伸縮します。

曲げ部分にかかる圧縮と伸長の力により、この変形が生じます。 これにより、シート メタルの全長が変更されます。 ただし、張力がかかっている外側と圧縮された内側の表面の間の距離は、やはり曲げの厚さを測定することによって決定されます。 その指標となるのが「中立軸」と呼ばれる線です。

素晴らしい、一緒に