板金の溶接は金属製造の重要なコンポーネントです。溶接技術は金属部品を接合するために使用されます。溶接にはさまざまな種類があり、金属物体を接合するための最も一般的な技術の XNUMX つです。さまざまな板金溶接技術のうちどれがお客様の用途に最も適しているかご存知ですか?

板金溶接は、数多くの技術を適用する必要がある多面的な技術です。溶接を最適な結果で実行するには、必要な知識とスキルを習得することが不可欠です。

この記事では、溶接に使用されるさまざまな技術について説明します。 板金材料メリットや実際の使い方などを紹介します。さらに、最適な結果を得るために薄い金属シートを溶接する際に覚えておくべき重要なガイドラインについても説明します。

板金溶接とは何ですか?

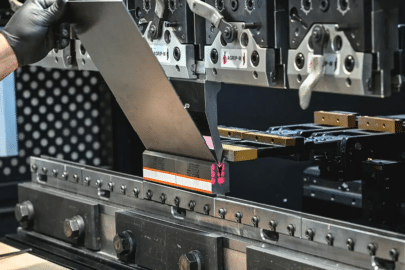

溶接プロセスには、熱、圧力、またはその両方を加えて XNUMX つ以上のコンポーネントを融合することが含まれます。コンポーネントが冷えると、それらは結合します。溶接は熱可塑性プラスチックや金属に最も一般的に関連付けられていますが、木材にも適用できます。

接続されたコンポーネントは「親」マテリアルと呼ばれます。 「フィラー」とは、接合部の形成を助けるために組み込まれる物質です。例には、プレート、導管、フィラーワイヤ、電極が含まれます。これらの充填剤の組成は、多くの場合、主材料の組成に似ています。それらは均一な溶接の形成に加わります。逆に、壊れやすい鋳鉄を扱う場合など、代替のフィラーが必要な状況もあります。

一般的な板金溶接プロセスの種類

次に最も多い質問は「板金の溶接方法」です。板金を溶接するためのさまざまな技術と戦略があり、それぞれが特定の状況で独自の一連の用途を持っています。さまざまな板金溶接技術を見てみましょう。

MIG溶接

ミグ溶接 (ガスメタルアーク溶接) は広く知られた技術です。この方法は、溶接器具にソリッドワイヤ電極を使用して溶融ワイヤのプールを生成します。このワイヤは、金属コンポーネントの接続を容易にする充填材です。溶融流が周囲の大気によって汚染されるのを防ぐために、シールドガス層も MIG 溶接装置に組み込まれています。

MIG 溶接は多くの分野で日常的に使用されています。 産業、自動車および住宅改善セクターを含む。その主な理由は、費用対効果と効率性の組み合わせです。この技術は、ほとんどの一般的な板金 (ステンレス鋼やアルミニウムを含む) に適用されます。高品質の溶接が可能で、比較的安価で、複雑な装置を必要としません。

TIG溶接

この溶接技術はアーク溶接の原理に基づいて動作しますが、非消耗品のタングステン電極を介して溶接作業を行うために電流を使用します。不活性シールドガスを使用して電極をシールドし、溶接部の大気汚染を防ぎます。ヘリウムとアルゴンは、シールド ガスの最も一般的に使用されるバリエーションです。

TIG溶接 チタン、ニッケル、マグネシウム、アルミニウムなどの非鉄金属を扱う場合に最も効率的です。これは、フィーダー、オートバイ、ドアのフレームを製造するために最も頻繁に使用される方法の 1 つです。 TIG は非鉄金属を操作できるため、航空宇宙や航空を含む飛行関連分野にとって最適な選択肢となります。

TIG 溶接では、他の技術に比べてプロセスをより適切に制御でき、より堅牢な溶接を実現できます。ただし、より高いレベルの溶接工の熟練度も必要となり、場合によってはさらに時間がかかる場合があります。

レーザー/電子ビーム溶接

レーザーおよび電子ビーム溶接は最も高価なプロセスである可能性があり、その用途は非常に限られています。溶接プロセスに必要な熱を発生させるために、最初にレーザーまたは電子ビームが使用されます。ただし、この XNUMX つの主な違いは、その操作には特殊な複雑な装置の使用が必要であることです。

これらの方法は、特に次の点に関して非常に正確です。 レーザー溶接。そのため、非常に複雑な加工が要求される金属部品の製造に最適です。さらに、溶接部の全体的な美的魅力を損なうことなく、炭素鋼、ステンレス鋼、チタンなどのより耐久性の高い金属を加工できます。

電子ビームやレーザーは、熱可塑性プラスチックやアルミニウムなど、より一般的な物質にも適用できます。ただし、これは最も経済的なアプローチではない可能性があります。

スティック溶接

スティック溶接では、フラックスを塗布したスティックを電極として使用します。大きな違いは、スティック溶接にはシールドガスの適用が含まれないことです。それにもかかわらず、これは溶接結果を大気汚染から保護する代替方法が存在しないことを意味するものではありません。この目的のために、電極スティックはフラックスでコーティングされます。

このフラックスは、溶接プロセスで発生する熱に反応して崩壊することにより、溶接部を層で覆い、意図しない破壊から溶接部を保護します。この技術は本質的にレーザー溶接の直接の代替品です。精度はそれほど高くなく、特に魅力的な溶接も生成されませんが、効率が良く、価格も手頃です。造船、建設、一般的な鉄鋼製造などの業界でも、その可搬性の恩恵を受けることができます。

プラズマアーク溶接

この溶接プロセスは、溶接器具にもタングステン電極が組み込まれているという点で、上記の TIG 溶接に似ています。ただし、プラズマ アーク溶接ではアーク サイズが小さくなり、電極が溶接ツールの本体に接触することが可能になります。加圧ガスからプラズマを発生させることで、さまざまな金属成分を溶かすことができます。

プラズマ アーク溶接では充填材が不要で、溶接後のクリーンアップを最小限に抑えながら高品質の溶接を実現します。さらに、この方法は比較的迅速な方法ですが、強度はあまりなく、精度は非常に優れています。したがって、航空宇宙産業や海洋産業で広く普及しています。

ガス溶接

溶融したシートメタルの部分を接合するもう XNUMX つのアプローチ可能な方法は、ガス燃料、酸素、またはオキシアセチレンを使用して金属に点火し、それらを溶接することです。これはリストの中で最も確立された手順の XNUMX つであり、業界ではかなり一般的な手順です。

その適応性と有効性により、金属加工業界で最も広く使用されている方法の XNUMX つです。金属労働者は、換気シャフト、パイプライン、チューブ、空調システムなどにこの方法を使用します。ガス溶接は鉄金属と非鉄金属の両方に適用でき、電気を使わずに作業でき、持ち運びが容易で、価格も手頃で、作業に専門知識をほとんど必要としません。

以下の表は、各プロセスの長所と短所をまとめたものです。

| 溶接技術 | 説明 | Advantages | デメリット |

| MIG溶接 | ソリッドワイヤ電極を使用して溶融金属のプールを生成します。 | 効率的でコスト効率が高く、高品質の溶接を実現します | シールドガスが必要、厚い金属には適さない |

| TIG溶接 | 消耗品ではないタングステン電極と不活性シールドガスを使用して、正確で高品質の溶接を実現します。 | 制御性に優れ、非鉄金属に最適 | 他のテクニックよりも多くのスキルが必要ですが、時間がかかります |

| レーザー/電子ビーム溶接 | レーザーや電子ビームを使用して熱を発生させて溶接します。 | 非常に精度が高く、厚い金属も溶接可能 | 非常に高価で、特殊な機器が必要 |

| スティック溶接 | フラックスでコーティングされたスティック電極を使用して溶接を行います。 | シンプル、ポータブル、安価 | 他の技術ほど正確ではなく、溶接の魅力が劣ります |

| プラズマアーク溶接 | 小さなアークとプラズマを使用して金属を溶かします。 | 高速で高品質の溶接を実現 | 特殊な機器が必要 |

| ガス溶接 | ガス燃料を使用して金属を溶かします。 | 多用途、電源なしでも使用可能 | 他のテクニックほど正確ではありません |

板金溶接に適している金属は何ですか?

前述したように、溶接はさまざまな材料に対して実行可能な技術です。板金の製造に使用される最も一般的な金属は次のとおりです。

炭素鋼

炭素鋼はさまざまな溶接プロセスに適しており、短波長または長波長の機械を使用して溶接できます。レーザー溶接中の材料の蓄積が最小限に抑えられるため、その後の洗浄を最小限またはまったく行わずに、スチールコンポーネントを塗装ラインに直接取り付けることができます。

ステンレス鋼

さらに、 ステンレス鋼 さまざまな形式の溶接や機械に対応します。製品の用途によっては、熱による色合いを除去するために溶接後の手順が必要になる場合があります。ブラッシュ仕上げのステンレス鋼を溶接する場合、再研磨やブレンディングは不要です。

アルミ

溶接する アルミニウム 効率的に行うには、反射される光の量が減少するため、短波長の機械を使用する必要があります。アルミニウム溶接は、美的目的と機能的目的の両方に適しています。

銅と鉄

銅 金属と鉄は、金属ごとに異なる分類が使用されているため、溶接が若干難しくなります。銅レーザー溶接は、出力と速度の両方を調整することで成功します。一般に、MIG 溶接技術と TIG 溶接技術の両方が銅とその合金に適用されます。鋳鉄のさまざまなグレードにより、溶接結果が異なります。

板金溶接の歪みを抑える方法

板金溶接ではまれに歪みが生じる場合があります。溶接手順や設計のパラメータを調整することで溶接歪みを低減することが可能です。したがって、溶接歪みを軽減するために推奨される戦略をいくつか以下に示します。

- 溶接部のサイジング: 歪みを最小限に抑えることに加えて、溶接のサイズを適切に設定することで、労力と溶接材料を節約できます。

- 定期溶接: 単一の長い溶接の間隔を選択します。

- 溶接パス数の削減: 材料が収縮する可能性が高まるため、溶接パスの数を減らすように努める必要があります。

- 溶接位置: 溶接は板金の中立軸または中心の近くで行う必要があります。板金を溶接する場合、溶接設定は左から右にする必要があります。

- クランプを使用する: これは、アセンブリや小型部品の溶接歪みを調整するための一般的な方法です。ジグ、クランプ、および固定具は、コンポーネントを目的の位置に固定するのに役立ちます。

- 溶接時間を短縮する: 歪みの可能性は、板金パネルの溶接に必要な時間に比例して増加します。可能であれば、溶接時間を短縮するようにしてください。

板金溶接での焼き抜けを防ぐ方法

溶け落ちは、溶接電極が溶接ルートに達するほど深く浸透すると発生します。つまり、誤って母材の厚さ全体を溶かしてしまう可能性があります。その結果、溶け込みは最終的な溶接継手に穴の形で影響を与えます。この欠陥は溶接継手上またはその近くで頻繁に発生します。

以下は、焼き付きを防止するための板金溶接戦略と推奨事項です。

- 電流レベルを下げて採用する

- 溶接をより迅速に行う

- 母材のマージンを過度にホーニングしないでください。

- 溶接前に必ず表面を洗浄してください

- 適度な弧の長さを維持する

- 溶接接続全体にわたって正しい傾斜を維持する

- 余分なパターンを防ぐ

- 可能であれば、MIG や TIG などの低強度のテクニックを使用します。

- 溶接前装置の構成検証 構成検証

板金材料を溶接するための実践的なヒント

金属シートを溶接する目的は、結果として得られるコンポーネントが、意図された用途に適した十分な機械的特性を保持していることを保証することです。溶接を行う際には、次の実践的なヒントを考慮してください。

適切なテクニックを選択する

しかし、金属ごとに必要なプロセスが異なるため、適切なプロセスを選択する必要があります。私たちはその仕事をどのように行うかを決めなければなりません。金属シートの溶接面とベスト プラクティスを以下に示します。

- 平らな表面: 平らな表面で溶接を成功させるには、溶接機が金属の表面に対して先端の角度を 45 度に固定し、炎を接続点に正確に向ける必要があります。 TIG および MIG 溶接は、平らな表面で最も効果的に機能します。フラットなセットアップは、ワイヤの供給とガスの流れに適しています。

- 水平面: 水平配置では、溶接工にとって金属シートは水平に見えます。すみ肉溶接では、水平面の上端を垂直面に溶接します。ジョイントは、「L」字型に互いに直交する XNUMX つの金属片のように見えます。スティック溶接は、TIG 溶接や MIG 溶接ではバランスがとりにくい水平面に適しています。

- 垂直面: 溶接により、溶けた金属が下に流れて堆積します。溶接工は金属の流れを制御する必要があります。これには、溶接池と火炎の間に電極を保持し、溶接ガンをプレートに 45 度向ける必要があります。これらの表面に最適な技術はスティック溶接です。溶接工は多くの場合、便宜上、溶接軸を平らにしたり水平にしたりすることを目指します。

- オーバーヘッド表面: オーバーヘッド溶接が最も困難です。この名前は、頭の上でワークを溶接することを意味します。溶接時に溶けた金属が脱落します。溶接溜まりを減らして頭上溶接を容易にします。良好な溶接を行うには、十分な量のフィラーを使用してください。この設定にはスティック溶接が最適です。カスタム板金製造工場では、張り出した表面を溶接することはほとんどありません。

テスト実行を実行する

溶接を開始する前に金属でパイロット運転を行うことをお勧めします。多くの変数が溶接の品質に影響を与える可能性があります。したがって、最良の結果を達成するにはプロセスの最適化が不可欠です。これには、機器が清潔で乾燥していることを確認し、適切なアンペア数と電圧を使用することが含まれます。そうすることで、現在の開発段階に関係なく、製品のプロトタイプを取得できます。

正しい溶加材を選択してください

機械的特性が板金製造の特性に対応する充填金属を使用することが重要です。シートメタルを薄くするには、充填材も薄くする必要があります。たとえば、1 mm の薄い金属を溶接する場合、最適な充填直径は 0.6 mm です。

細いワイヤーほど少ない熱量で溶かすことができます。したがって、過度の熱蓄積の可能性が減少し、溶接から最適な結果が得られる可能性が増加します。さらに、適切なフィラーメタルを選択すると、錆びたり、割れたり、その他の潜在的な欠陥が発生する可能性が低くなります。

シールドガスを使用する

保護ガスは溶接部の外観を決定する上で最も重要です。溶接パラメータで使用する場合は、より高濃度のアルゴンを含むシールド ガスを選択してください。最適な組成は、75% のアルゴンガスと 25% の二酸化炭素です。アルゴンは二酸化炭素よりも熱伝導率が大幅に低いため、溶接スパッタが減少します。

細い電極と線径を使用

XNUMX/XNUMX インチ以下の電極を使用してください。より小さな電極を使用すると、より狭いアークを生成でき、それによって溶け落ちが減少し、よりコンパクトな寸法が可能になります。

溶接の際には、使用する材料を考慮する必要があります。たとえば、アルミニウムを溶接する場合は、鋼を溶接する場合とは異なるゲージのワイヤが必要です。さらに、適切なワイヤ サイズを選択する際には、専門知識のレベルを考慮する必要があります。溶接を開始するときは、プロセスを習得するのに役立つ可能性があるため、小さなワイヤーを使用することを検討してください。経験を積めば、より大きな直径の取り扱いがより容易になるでしょう。

薄い金属板には仮付け溶接を使用する

仮付け溶接は、薄い鋼板を接合するための優れた技術です。タックは非常に微細な溶接であり、材料の表面に損傷を与えることはありません。 1 つの金属部分を接合する場合、それらの間に XNUMXmm の隙間を維持する必要があります。次に、タックが開口部の中心に正確に配置されます。タックを置いた後、完全に溶けるまでタックの両面に十分な圧力を加えます。溶けたはんだは金属に付着し、強固な接合を形成します。

スキップ溶接を試してみる

「スキップ溶接」と呼ばれる方法では、薄い金属シートの位置を固定するために、多数の短い溶接またはステッチを戦略的に配置します。スキップ溶接を採用することで金属の歪みや変形を軽減します。

使用する熱を適切に調整する

板金溶接の状況では、熱が最も影響力のある変数です。過度の熱がかかると金属が溶解し、接合部が破損する可能性があります。これを防ぐために、金属の種類に応じてさまざまな加熱方法が採用されています。

優れた品質の溶接を行うために、鋼などの密度の高い材料を加工する場合にはガスタングステン アーク溶接 (GTAW) が使用されます。アルミニウムなどの薄い材料を溶接する場合は、任意の角度で溶接を行うことができるスティック溶接が使用されます。さらに、電極ワイヤーの根元ではなく先端に熱を当てるトーチを使用するのが最善です。これにより、溶接が必要な場所に正確に熱が集中します。

ジンティロン板金製造能力

板金の溶接は、さまざまな製品を作るために欠かせない作業です。溶接の実践と技術は膨大な数あるため、手順のあらゆる側面を理解することが不可欠です。ただし、専門家にタスクを任せることもできます。

優れた溶接サービスが必要ですか? カスタム板金加工? Zintilon はお客様の正確なニーズにお応えします。当社はレーザー切断、溶接、その他の関連技術を含むさまざまなサービスを得意としています。 Zintilon は、プロフェッショナルで優れた板金サービスを提供します。さらに、品質を損なうことなく、迅速なリードタイムと競争力のある価格を保証します。デザインファイルを送信するだけで、 見積もりを受け取る.

素晴らしい、一緒に