機械加工は、自動車や機械の金属部品や特殊な切削工具の製造など、さまざまな産業用途に不可欠なプロセスです。この技術では、特殊なツールや機器を使用して、材料を顕微鏡レベルで切断、彫刻、または操作します。エンジニアは、さまざまな加工方法を使用して、さまざまなプロジェクトや業界に必要な部品やコンポーネントを作成します。

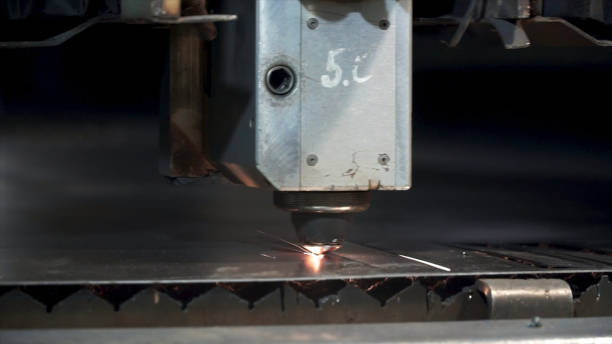

従来の機械加工方法が限界に達すると、メーカーは頻繁に機械加工方法に頼ることになります。 放電加工 (EDM)。 EDM は、電気スパークを使用して材料を侵食し、硬い材料に正確な形状を形成する、一般的な非従来型の加工技術です。このプロセスでは、余分な材料を除去するために機械的な力を必要とせず、使用しません。 EDM は、工具および金型の製造、航空宇宙、医療、自動車産業で広く使用されています。

EDM は 2 つのタイプに分類されます。 ワイヤー放電加工機 そして彫金放電加工機。この記事では、彫り込み放電加工とワイヤ放電加工について、その原理、利点と欠点、用途、違いなどを含めて説明します。製造または EDM プロジェクトに最適なオプションを選択するのに役立つことを願っています。

彫り放電加工とは何ですか?

シンカーEDM は、電気放電加工 (EDM) 法の一種で、電気スパークを使用して導電性材料に非常に正確なブラインド キャビティを作成します。カスタム電極は誘電性の液体に沈み、接触することなくワークピースの近くに移動します。

高電圧が印加されると、その狭いギャップ内で電極とワーク間の電気スパークの連鎖反応が始まります。火花は局所的に激しい熱を発生させ、材料の浸食を引き起こします。ラム EDM、キャビティ EDM、ボリューム EDM、プランジ EDM とも呼ばれるシンカー放電加工は、主に精密なプラスチック射出成形金型、金型、繊細な部品の製造に使用されます。

シンカー EDM は従来の切削力の応力に耐えることができないため、これらの用途では特に有益です。この技術は製造業にとって重要です 産業 高い精度と繊細さが求められるもの。

彫り放電加工はどのように機能しますか?

他の形式の放電加工と同様に、彫り込み EDM は、ワークピースと電極 (EDM ツール) の間の電圧差によって生成されるスパークに基づいて動作します。これらの火花の高い熱エネルギーにより、ワークピースや EDM 電極の一部が溶解または蒸発します。その後、誘電性流体が破片を洗い流します。

他の形式の EDM と同様に、毎秒発生する数千の火花によってワークピースが効果的に「切断」されます。加工表面を必要な深さまで「加工」するには、電極を徐々に加工物に埋め込みます。工具を取り外すと、ワークピースには、切断された EDM 工具の反転した鏡像が残ります。

彫り込み放電加工は通常、グラファイト電極と 炭化水素油誘電性流体として灯油などを使用します。グラファイト電極と炭化水素オイルのバランスツールの耐久性、 表面仕上げ、およびコストですが、特定のプロジェクトでは他のオプションも利用できます。

ワイヤー放電加工とは何ですか?

ワイヤ EDM は、帯電した細いワイヤと誘電性流体を使用して金属部品をさまざまな形状に切断する非接触サブトラクティブ製造法です。

このプロセスでは材料を切断するのではなく、材料を溶解または蒸発させ、小さなチップと正確なカットラインを生成します。その結果、従来の機械加工技術には適さない部品を簡単に機械加工できるようになります。ただし、コンポーネントは導電性である必要があります。

ワイヤー放電加工はどのように機能しますか?

放電加工には誘電性の液体、工具、ワーク、放電加工機が必要です。このプロセスには、2 つの電極間に一連の電流放電を生成する電圧が必要です。この場合、2 つの電極は金属ワークピースと金属ツールであり、これらは誘電性液体 (通常は 脱イオン水 または炭化水素油)、互いに接触しないように注意してください。

機械は、工具とワークピース間のギャップ、つまり火花ギャップを正確に制御します。オペレーターが EDM プロセス中に電圧を上げると、液体が電気絶縁体から電気導体に突然変化します。このプロセスは絶縁破壊として知られています。工具とワークピースの間の狭い領域で、この急激な変化によりアークが発生し、両方の電極から材料が侵食されます。

最終的な目標はワークピースの侵食ですが、工具の侵食は慎重に制御する必要があります。これを行う 1 つの方法は、ツールを新しい金属部分と頻繁に交換することです。誘電性流体は、電気アークの発生以外にも他の目的にも役立ちます。液体は、電流放電の間にワークピースから金属片 (チップに類似) を除去し、新しい液体が追加されます。この手順をフラッシュと呼びます。異なる EDM バージョンには他の機能があります。高速穴開け EDM など、より特殊なバリエーションも存在しますが、この記事ではシンカーおよびワイヤ EDM に焦点を当てます。

彫り放電加工の長所と短所

ここに長所と短所があります シンカー放電加工工程:

彫り放電加工の利点

- 正確な電極加工により、彫り込み放電加工は正確で優れた形状を作り出すことができます。

- その結果、機能を正確に制御できます。とは異なり CNC加工このプロセスにより、工具が曲がったり変形したりする可能性のある負荷がかからなくなります。

- 彫り込み放電加工は、他の加工方法とは異なり、加工材料よりも硬い工具を必要としないため、加工が容易です。

- 彫り込み放電加工では、あらゆる導電性金属の加工が可能です。

- 六角形の止まり穴などのフィーチャーもそれによって作成できます。

彫り放電加工の短所

- 彫り込み放電加工技術と他の加工技術の比較 CNCフライス盤、除去される物質はほとんどありません。追加の時間が必要となるため、各部品のコストは代替の機械加工技術を使用する場合よりも高くなります。

- 彫り放電加工機の高エネルギー火花浸食プロセスでは、過剰な電力消費が発生します。使用されるエネルギーははるかに少なくなります 従来のCNCマシン.

- プラスチックおよび複合材料は、彫り込み EDM を使用して機械加工することはできません。導電性材料のみを処理できます。

ワイヤー放電加工の長所と短所

ワイヤー EDM 加工の長所と短所は次のとおりです。

ワイヤー放電加工の長所

- 加工プロセスは中断することなく継続的に実行されます。切断中にワイヤーが切れても、プロセスは中断されることなく続行されます。

- ワイヤー放電加工による切断 加工ストレスに耐えられない脆い材料に最適です。

- 従来の CNC 加工では作成が困難だった複雑な形状や形状も、このアプローチで作成できます。

- きれいで正確なカットを作成できるため、ワークピースをさらに加工したり仕上げたりする必要はありません。

- これにより、小さな部品の機械加工や、従来の機械加工技術では繊細すぎる複雑なオブジェクトの切断が容易になります。

- この機械は、わずか 1 段階の加工で材料をバリや歪みなく切断します。

ワイヤー放電加工の短所

- アルミニウムなどの一部の材料は、切断面に酸化層を形成する場合があります。その結果、追加の仕上げが必要となり、コストが増加する可能性があります。

- 電気を通す素材でのみ機能します。

- 多額の初期投資と継続的なコストがかかります。

彫り放電加工の応用例

シンカー EDM は複雑な空洞を生成できるため、特に工具鋼などの硬質材料から金型、ダイス、その他の種類の工具を作成する場合に有益です。また、他のフライス加工技術よりも効果的に、深いリブと鋭い内側のコーナーを生成します。典型的な彫り込み EDM アプリケーションは次のとおりです。

- 金型製作

- ラピッドツーリング

- スレッド

- ダイス

- 細かいディテール

- ブラインドキー溝

- 鋭い内角

- 射出成形金型

- 深くて細いリブ

- 盲目の虫歯

- 内部スプライン

ワイヤー放電加工の応用例

通常、ワイヤー EDM は、厚く硬い金属板を切断するために、従来の機械加工プロセスの代わりに使用されます。パンチ、工具、金型を製造するための一般的な方法です。ワイヤ EDM は、部品の変形を防ぎながら良好な表面仕上げを実現します。一般的なワイヤ EDM アプリケーションは次のとおりです。

- 押出ダイス

- バリが許されない部品

- ブランキングパンチ

- 自動車および航空宇宙部品

- 彫り放電加工用グラファイト電極

- 公差の厳しい部品

- 厚板

- 医療および歯科機器

- 従来の加工では破損する可能性があった薄肉部品

彫り放電加工とワイヤー放電加工の主な違いは何ですか?

以下に、両方のプロセスの主な違いと詳細な比較を示す表を示します。

| シンカーEDM | ワイヤ放電加工機 |

| 誘電性液体は通常炭化水素油です | 誘電性液体は通常、脱イオン水です。 |

| 主にZ軸に沿った動き | 主に X 軸と Y 軸に沿った移動 |

| ツールは通常グラファイトでできています | ワイヤーは通常真鍮製です |

| ツーリング、金型、金型に最適 | ツーリング、パンチ、ダイスに最適 |

| 上からワークに食い込む形状工具 | 細いワイヤーがワークに横から切り込みます |

電極の種類と材料の除去

シンカー EDM で使用される独自の電極は通常、グラファイトまたは銅で作られており、ワークピース内の目的の空洞または形状を模倣したプロファイルを持っています。この手順では、電極とワークピースの両方を誘電性の液体に浸します。侵食作用により、成形電極とワークピースの間で放電が発生し、材料が少しずつ除去されます。この技術は、導電性材料で複雑な形状や輪郭を作成する場合に特に役立ちます。

一方、ワイヤ放電加工の場合、導電性の細いワイヤが電極となります。このワイヤはワーク内を通過し、プログラムに従って完全にラインを形成します。彫り放電加工の場合と同様に、この放電加工プロセスではワークピースとワイヤ電極を誘電性の流体に浸漬します。この方法は、特に厳しい公差が必要な場合に、複雑で正確な切断を行う場合に非常に効率的です。

アプリケーションと形状

彫り込み放電加工は、金型や金型の非常に複雑な形状を生成できるため、複雑な形状が必要な用途に最適です。これは、複雑な形状を高い精度で作成できるため、高度なディテールが必要なコンポーネントの製造に推奨されるソリューションです。ターゲットのキャビティの形状に合わせて電極を慎重にカスタマイズできるため、このプロセスによって製造の柔軟性も実現します。

一方、ワイヤ放電加工は、小さく複雑な形状の切断に特に効果的であり、非常に厳しい公差が必要な部品の切断精度に使用できます。このワイヤの連続供給により、カスタムツールに頼ることなく、複雑な形状の複雑な部品の製造が可能になり、製造の効率と精度が向上します。

処理速度

シンカー EDM はワイヤ EDM に比べてはるかに時間がかかる加工プロセスであると一般に認められています。この機能により、彫り込み放電加工は、材料の供給速度よりも正確さが優先される用途に最適になります。プロセスの制御と精度により、詳細なフィーチャを高い精度で作成できますが、需要が高い場合にはそれほど時間の節約にならない場合があります。

一方、ワイヤー放電加工は、その強力な切断能力で広く知られています。ワイヤの連続供給により、材料除去率の向上が可能になり、特に複雑な設計や小型の小型コンポーネントに直面する場合に、高い生産速度が必要な用途にワイヤ EDM が役立ちます。

素材の種類

彫り込み放電加工は、さまざまな導電性材料を加工する豊富な能力を備えているため、炭化タングステンやさまざまな工具鋼などの超硬合金の用途に適しています。このような柔軟性により、メーカーは 材料 他の加工プロセスでは作業が困難になる可能性があるため、彫り放電加工の応用分野が広がります。

対照的に、ワイヤー EDM は金属や合金などの導電性材料に使用されます。複雑な形状を効率よく切断できるため、主に硬い材料や引張強度の高い材料の加工に使用されます。

工具と電極の考慮事項

彫り込み EDM は、特定の形状またはキャビティごとにカスタム形状の電極を利用します。これらの電極は、ワークピースの必要な形状に適合するように慎重に構築されています。これにより、高いレベルの柔軟性と精度が得られますが、アプリケーションごとに専用のツールも必要になります。さらに、このプロセスでは電極の磨耗が発生する可能性があり、定期的に調整や交換が必要になります。

連続ワイヤー自体がワイヤー EDM の電極として機能します。これにより、あらゆる形状の特定のツールが不要になり、セットアップが簡素化され、切り替え時間が短縮されます。ワイヤー EDM での摩耗の存在も、シンカー EDM を使用した成形電極の局所的な摩耗とは異なり、ワイヤーの長さに沿って均一に分布します。

多才

シンカー EDM を使用して複雑な形状を成形する多用途性は、複雑でカスタマイズされた設計が必要な用途に適しています。これは、正確な寸法が非常に重要となる工具や金型の製造分野において有用な機能であると考えられます。しかし、この方法は、特に大量生産の観点から、生産の生産性の点で柔軟性に欠ける可能性があります。

ワイヤ EDM は複雑かつ正確な切断に柔軟性を発揮するため、厳しい公差が必要なあらゆる種類の用途に対応できます。このプロセスで使用されるコンスタント ワイヤーにより、複雑な形状が迅速かつ効率的に作成されます。これには、プロトタイプの作成だけでなく、生産の実行も含まれます。ただし、その速度と精度により、医療機器だけでなく航空宇宙コンポーネントを含むアプリケーションにとっても優れた選択肢となります。

彫り込み放電加工機とワイヤー放電加工機: どちらのプロセスを選択する必要がありますか?

ここまで、ワイヤー放電加工と彫り込み放電加工のメリットとデメリットについて説明してきました。加工要件にどれが最適であるか疑問に思われるかもしれません。特定のアプリケーションの要件によって、2 つのアプローチのどちらが最適かが決まります。

シンカー EDM は、プラスチック射出成形キャビティを生成するための金型を製造するために最も一般的に使用されます。しかし、それとなると、 少量生産 正確な精度要件がある場合は、ワイヤ EDM を優先する必要があります。市場で利用可能なすべての技術の中で、ワイヤ EDM は最も経済的で時間効率の高い技術です。

2 つの手順のどちらかを選択する場合は、次の要素を考慮することをお勧めします。

- 費用: 一般に、ワイヤ EDM は彫り込み EDM よりも安価であるため、状況によってはより経済的な選択肢になります。

- 部品の形状: シンカー EDM は深いキャビティや複雑な形状の金型に適していますが、ワイヤ EDM は公差が厳しい複雑な形状に適しています。

- 素材の種類と厚さ: シンカー EDM は厚い材料に適していますが、ワイヤ EDM は薄い材料に適しています。

- 生産量: 彫り込み放電加工は一般にワイヤ放電加工よりも速度が遅いため、生産量が少ない場合に適しています。

- 表面仕上げ: シンカー放電加工による表面仕上げは、ワイヤ放電加工による表面仕上げよりも厳しいです。

まとめ

要約すると、放電は材料の物理的特性と形状を変更するために放電加工 (EDM) のプロセスで使用されます。この加工方法の概要を説明するために、この記事では放電加工 (EDM) とその 2 種類について詳しく説明しました。この知識があれば、お客様のニーズに適したソリューションを選択し、最高の結果を達成できるはずです。最高の精度と最短のリードタイムで最高の結果を提供するために、Zintilon は最高のソリューションを提供します。 ワイヤー放電加工機 サービス。今すぐご注文ください。商品は会社の住所に配送されます。技術的なサポートについては、 お問い合わせ 当社のエンジニアがすべてのステップと機能を明確に理解できるようにします。

続きを読む

- CNC 旋盤と CNC フライス盤の違いは何ですか? – ジンティロン

- CNC フライス加工と CNC 旋削加工: 詳細ガイド – Zintilon

- 3 軸 CNC 加工と 5 軸 CNC 加工 – Zintilon

- ダイカストの欠陥: 包括的なレビュー – Zintilon

- Zintilon 品質管理機器リスト – Zintilon

素晴らしい、一緒に