Dans le monde de la fabrication de semi-conducteurs et de la microélectronique, la gravure joue un rôle crucial dans la création de motifs et de structures complexes sur divers matériaux. Il est souvent difficile de choisir entre la gravure humide et la gravure sèche.

Aujourd'hui, nous allons mettre un terme à cette lutte avec un guide détaillé pour découvrir la différence entre la gravure humide et la gravure sèche. Nous plongeons en profondeur dans les deux techniques et vous donnons une petite comparaison à la fin pour vous donner un aperçu pour en choisir une.

Alors, si vous avez également du mal à choisir la bonne technique de gravure, parcourez l'intégralité du guide pour trouver votre solution.

Gravure humide ou sèche : laquelle est la plus résistante ?

Lorsque l'on compare la gravure humide et la gravure sèche, il est important de noter que « plus fort » ne signifie pas nécessairement meilleur. Chaque méthode a ses points forts et est mieux adaptée à différentes applications.

La « force » de chaque méthode dépend des exigences spécifiques du processus de gravure, notamment des matériaux impliqués, de la taille des éléments souhaitée et du niveau de précision requis.

Explorons-les en détail pour mieux comprendre leurs capacités et leurs limites.

Gravure humide

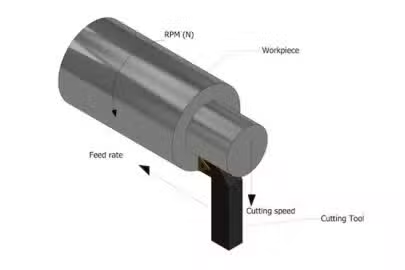

La gravure humide est une technique d'élimination de matière qui utilise des solutions chimiques, ou agents de gravure, pour éliminer sélectivement des couches de matière d'un substrat. Il s'agit d'un procédé courant dans divers secteurs, notamment la microfabrication et la fabrication de semi-conducteurs.

La gravure humide offre généralement des taux de gravure plus élevés et une meilleure sélectivité, ce qui signifie qu'elle peut éliminer la matière plus rapidement et avec une plus grande précision entre les différentes couches. Cela la rend particulièrement efficace pour la gravure à grande échelle et lorsque vous travaillez avec des matériaux qui ont une sélectivité de gravure élevée.

Types de gravure humide

- Gravure isotrope : Ce type grave uniformément dans toutes les directions, ce qui donne un profil arrondi.

- Gravure anisotrope : Ce type de gravure se fait de préférence dans une direction, créant un profil plus vertical.

Comment faire?

La gravure humide est un procédé chimique qui utilise des agents de gravure liquides pour éliminer la matière d'un substrat. Les étapes de base de la gravure humide sont les suivantes :

- Préparation du substrat:La première étape de la gravure humide consiste à préparer le substrat pour le processus de gravure. Cela implique généralement de nettoyer le substrat pour éliminer tous les contaminants qui pourraient interférer avec le processus de gravure. Les méthodes de nettoyage courantes comprennent le nettoyage au solvant, le nettoyage alcalin et le nettoyage à l'acide.

- Masquage:Une couche protectrice, souvent appelée photorésine, est appliquée sur le substrat pour définir les zones qui ne doivent pas être gravées. La photorésine est modelée à l'aide d'un procédé lithographique, exposant les zones souhaitées pour la gravure.

- Sélection de produit de gravure:Le choix du produit de gravure dépend du matériau à graver ainsi que de la vitesse et de la sélectivité de gravure souhaitées. Les produits de gravure courants comprennent l'acide fluorhydrique (HF), l'hydroxyde de potassium (KOH) et l'acide nitrique (HNO3).

- Processus de gravure:Le substrat est immergé dans la solution de gravure ou pulvérisé avec celle-ci. Les zones exposées réagissent avec la solution de gravure, provoquant leur dissolution. La vitesse de gravure peut être contrôlée en ajustant des facteurs tels que la température, la concentration de la solution de gravure et l'agitation.

- Rincer et sécher:Une fois la profondeur de gravure souhaitée atteinte, le substrat est rincé à l'eau déionisée pour éliminer tout résidu de produit de gravure. Il est ensuite séché, souvent à l'aide d'une essoreuse.

- Retrait du masque:Le masque de protection est retiré une fois le processus de gravure terminé, laissant le motif gravé souhaité sur le substrat. Le masque peut être retiré à l'aide d'une solution de décapage ou par incinération au plasma.

Les agents de gravure couramment utilisés dans la gravure humide comprennent :

- Acide fluorhydrique (HF) pour le dioxyde de silicium (SiO2)

- Acide phosphorique (H3PO4) pour l'aluminium

- Acide nitrique (HNO3) pour le cuivre

- Hydroxyde de potassium (KOH) pour le silicium

Le choix du produit de gravure dépend du matériau à graver et des caractéristiques de gravure souhaitées.

Caractéristiques

La gravure humide se caractérise par plusieurs caractéristiques clés :

- Gravure isotrope

La gravure humide se déroule généralement de manière égale dans toutes les directions, ce qui donne des profils arrondis ou en contre-dépouille. Cette caractéristique est souvent appelée gravure isotrope. Bien que cela puisse être bénéfique dans certaines applications, cela peut également limiter la capacité à créer des structures à rapport hauteur/largeur élevé avec des parois latérales verticales.

- Haute sélectivité

Les agents de gravure humides peuvent être soigneusement sélectionnés pour graver un matériau beaucoup plus rapidement qu'un autre, ce qui permet une grande sélectivité entre les différentes couches. Cette sélectivité est cruciale dans les applications où il est nécessaire d'éliminer un matériau tout en préservant les autres.

- Taux de gravure élevés

La gravure humide permet généralement d'éliminer plus rapidement les matériaux que les techniques de gravure sèche. Cela peut être avantageux dans les applications où une gravure rapide est nécessaire.

- Basé sur la réaction chimique

Le processus de gravure par voie humide repose sur des réactions chimiques entre la solution de gravure et le matériau cible. Le choix de la solution de gravure et les conditions dans lesquelles la gravure est effectuée déterminent la vitesse et la sélectivité du processus.

- Dépend de la température

La vitesse de gravure et la sélectivité de la gravure humide peuvent être contrôlées en ajustant la température de la solution de gravure. Des températures plus élevées conduisent souvent à des vitesses de gravure plus élevées, tandis que des températures plus basses peuvent améliorer la sélectivité.

- Traitement par lots

La gravure humide est particulièrement adaptée au traitement par lots, où plusieurs plaquettes peuvent être gravées simultanément dans un seul bain. Cela permet un rendement élevé et peut être rentable pour une production à grande échelle.

Avantages

- La nature chimique de la gravure humide entraîne généralement moins de dommages de surface et moins de défauts par rapport à la gravure sèche.

- Les agents de gravure humides peuvent être choisis pour graver des matériaux spécifiques tout en laissant les autres intacts, permettant une gravure précise couche par couche.

- La gravure humide peut éliminer le matériau rapidement, ce qui la rend adaptée à l'élimination de couches épaisses et à la gravure de grandes surfaces.

- La méthode fonctionne bien avec des matériaux comme GaAs et InP, qui sont importants en optoélectronique.

- Les taux de gravure peuvent être contrôlés en ajustant la concentration, la température et l'agitation du produit de gravure.

Inconvénients

- Les taux de gravure peuvent varier en fonction de la densité des éléments gravés, ce qui entraîne une gravure non uniforme sur une plaquette.

- Les processus de gravure humide peuvent être difficiles à automatiser entièrement en raison de la nécessité de manipulation manuelle des produits chimiques et des substrats.

Gravure sèche

La gravure sèche est une technique d'élimination de matière qui utilise un plasma ou un gaz chimiquement réactif pour éliminer sélectivement des couches de matière d'un substrat. Contrairement à la gravure humide, qui utilise des solutions chimiques, la gravure sèche est un procédé en phase gazeuse.

La gravure sèche permet une meilleure anisotropie (gravure directionnelle) et un contrôle plus précis des tailles des éléments. Elle est ainsi plus adaptée à la création de structures plus petites et plus précises, ce qui est crucial dans la production de microélectronique avancée.

Types de gravure à sec

- Gravure au plasma : Utilise un plasma pour graver le substrat. On peut classer ce procédé en deux catégories : la gravure ionique réactive, qui combine la gravure au plasma avec le bombardement ionique, et la gravure au plasma à couplage inductif. qui utilise un plasma haute densité généré par une bobine inductive.

- Gravure par pulvérisation cathodique : Utilise un processus de bombardement physique où les ions sont accélérés vers le substrat, provoquant l'éjection du matériau.

Comment faire?

La gravure sèche est un procédé physico-chimique qui utilise des gaz ou des plasmas pour éliminer la matière d'un substrat. Les étapes de base de la gravure sèche sont les suivantes :

- Préparation du substrat:Comme pour la gravure humide, le substrat est nettoyé et préparé pour garantir une surface propre pour le processus de gravure. Cela peut impliquer un nettoyage au solvant, un nettoyage alcalin ou d'autres méthodes appropriées.

- Masquage:Une couche protectrice, souvent une résine photosensible, est appliquée sur le substrat pour définir les zones qui ne doivent pas être gravées. La résine photosensible est modelée à l'aide d'un procédé lithographique.

- Chargement de la chambre:Le substrat est chargé dans une chambre à vide, créant un environnement à basse pression.

- Introduction au gaz:Les gaz de gravure sont introduits dans la chambre. Le choix du gaz dépend du matériau à graver et des caractéristiques de gravure souhaitées. Les gaz courants comprennent CF4, SF6, Cl2 et O2.

- Génération de plasma:Dans les techniques de gravure sèche au plasma, un champ électrique est appliqué aux gaz, les ionisant et créant un plasma. Le plasma est constitué d'un ensemble de particules chargées (ions et électrons).

- Processus de gravure:Les espèces réactives du plasma (ions et radicaux) interagissent avec la surface exposée du substrat, provoquant l'élimination du matériau. Cela peut se produire par des réactions chimiques ou un bombardement physique.

- Élimination des sous-produits:Les sous-produits volatils du processus de gravure, tels que les gaz de gravure et les produits de réaction, sont continuellement pompés hors de la chambre pour maintenir un environnement de gravure propre.

- Fin du processus:Le processus de gravure est arrêté lorsque la profondeur de gravure souhaitée est atteinte. Ceci peut être déterminé à l'aide de systèmes de détection de point final, qui surveillent le processus de gravure et signalent lorsque la profondeur souhaitée est atteinte.

- Purge de la chambre et déchargement du substrat:Une fois le processus de gravure terminé, la chambre est purgée avec un gaz inerte pour éliminer toute espèce réactive résiduelle. Le substrat est ensuite déchargé de la chambre.

- Retrait du masque:Le masque de protection est généralement retiré à l'aide d'un procédé distinct, tel que la calcination au plasma ou une solution de décapage chimique. Cette étape est nécessaire pour révéler le motif gravé sur le substrat.

Caractéristiques

La gravure sèche se caractérise par plusieurs caractéristiques essentielles :

- Gravure anisotrope

La gravure sèche est particulièrement adaptée à la production de profils de gravure hautement directionnels, qui produisent souvent des parois latérales verticales et des tranchées profondes. Cette capacité est essentielle dans la fabrication de structures à rapport hauteur/largeur élevé, telles que celles que l'on trouve dans la microélectronique et les dispositifs MEMS.

- À base de plasma

La plupart des techniques de gravure à sec reposent sur l'utilisation du plasma, un état de la matière hautement énergétique constitué d'un ensemble de particules chargées. Le plasma est généré en appliquant une décharge électrique à un gaz, créant ainsi un environnement réactif capable de graver divers matériaux.

- Basse pression

Les procédés de gravure à sec fonctionnent généralement sous vide, avec des pressions allant de quelques millitorrs à des centaines de millitorrs. Cet environnement à basse pression permet de maintenir un environnement de gravure propre et de contrôler la réactivité du plasma.

- Large gamme de matériaux

La gravure sèche est une technique polyvalente qui peut être utilisée sur une grande variété de matériaux, y compris ceux qui sont difficiles à graver par voie chimique humide. Cette polyvalence est due à la possibilité de sélectionner les gaz de gravure et les conditions de plasma appropriés pour différents matériaux.

- Surveillance in situ

De nombreux systèmes de gravure à sec intègrent des fonctions de surveillance in situ, permettant une observation en temps réel du processus de gravure. Des techniques telles que la spectroscopie d'émission optique peuvent être utilisées pour surveiller les conditions du plasma et la vitesse de gravure.

- Contrôle précis

La gravure à sec permet un contrôle précis du processus de gravure grâce au réglage de divers paramètres. Les débits de gaz, la pression de la chambre, la puissance RF et d'autres facteurs peuvent être finement ajustés pour obtenir les caractéristiques de gravure souhaitées, telles que la vitesse de gravure, la sélectivité et l'uniformité.

- Processus propre

Par rapport à la gravure humide, la gravure sèche produit généralement moins de déchets chimiques. En effet, le processus de gravure se déroule en phase gazeuse, ce qui réduit la production de déchets liquides. Par conséquent, la gravure sèche est souvent considérée comme un processus plus propre et plus respectueux de l'environnement.

Avantages

- La possibilité d'ajuster finement les paramètres du processus permet un contrôle précis des taux de gravure, de la sélectivité et du profil.

- De nombreux systèmes de gravure à sec permettent une surveillance en temps réel du processus de gravure, permettant un contrôle précis de la profondeur de gravure.

- La gravure sèche peut être facilement intégrée à d’autres étapes de fabrication sous vide dans la fabrication de semi-conducteurs.

- La nature anisotrope de la gravure sèche minimise le contre-dépouillement du masque, permettant un transfert de motif plus précis.

- La gravure sèche offre souvent une meilleure uniformité sur toute la plaquette par rapport à la gravure humide, en particulier pour les petites caractéristiques.

Inconvénients

- Les systèmes de gravure à sec sont généralement plus chers et plus complexes que les configurations de gravure humide.

- Par rapport à la gravure humide, la gravure sèche présente souvent une sélectivité plus faible entre les différents matériaux.

Tableau de contraste

Si vous n'avez pas beaucoup de temps libre, voici une comparaison rapide des deux techniques de gravure pour vous donner un aperçu des différences.

| Aspect | Gravure humide | Gravure sèche |

| Mécanisme de gravure | Réaction chimique | Bombardement physique et/ou réaction chimique |

| directionnalité | Principalement isotrope | Peut être hautement anisotrope |

| Limite de taille des fonctionnalités | Généralement > 1 μm | Jusqu'à l'échelle nm |

| Taux de gravure | Haute | Modéré à faible |

| Sélectivité | Haute | Modéré à faible |

| Compatibilité des matériaux | Limité | Large gamme |

| Coût de l'équipement | Faible | Haute |

| Contrôle de processus | Modérée | Haute |

| Uniformité | Peut être non uniforme | Généralement uniforme |

| Dommages au substrat | Faible | Peut être important |

| Des déchets | Déchets chimiques liquides | Sous-produits gazeux |

| Cadence de production | Élevé (traitement par lots) | Inférieur (souvent à plaquette unique) |

Pour aller plus loin

La gravure humide et sèche joue un rôle crucial dans la fabrication moderne de semi-conducteurs et de microélectronique. La gravure humide excelle dans les applications à haute sélectivité et l'élimination de matière sur de grandes surfaces, tandis que la gravure sèche est indispensable pour créer des détails fins et des structures à rapport hauteur/largeur élevé.

Le choix entre ces techniques dépend des exigences spécifiques de l'application, notamment de la taille des éléments, des matériaux utilisés et du profil de gravure souhaité. Tenez compte de ces facteurs et vous saurez quelle méthode vous convient le mieux.

Génial, ensemble