半導体製造やマイクロエレクトロニクスの世界では、エッチングはさまざまな材料に複雑なパターンや構造を作成する上で重要な役割を果たします。ウェットエッチングとドライエッチングのどちらを選択するかで悩む人は少なくありません。

今日は、ウェットエッチングとドライエッチングの違いについて学ぶための詳細なガイドで、その苦労に終止符を打ちます。両方の技術を詳しく調べ、最後に、どちらかを選択するための概要として、少し比較します。

したがって、適切なエッチング技術の選択に困っている場合は、ガイド全体を読んで解決策を見つけてください。

ウェットエッチングとドライエッチング:どちらが強いか

ウェットエッチングとドライエッチングを比較する場合、「強力」が必ずしも優れているわけではないことに注意することが重要です。それぞれの方法には長所があり、さまざまな用途に適しています。

各方法の「強度」は、使用される材料、必要なフィーチャ サイズ、必要な精度のレベルなど、エッチング プロセスの特定の要件によって異なります。

それぞれの機能と制限をよりよく理解するために、詳しく見ていきましょう。

ウェットエッチング

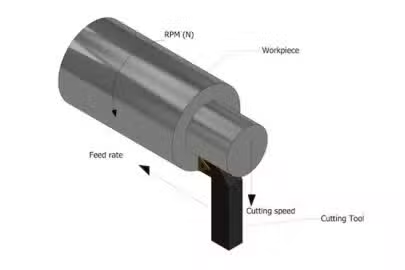

ウェットエッチングは、化学溶液またはエッチング剤を使用して基板から材料の層を選択的に除去する材料除去技術です。これは、さまざまな業界、特に微細加工や半導体製造でよく使用されるプロセスです。

ウェットエッチングは、一般的にエッチング速度が高く、選択性も優れているため、異なる層間で材料をより速く、より正確に除去できます。このため、特に大規模なエッチングやエッチング選択性の高い材料を扱う場合に効果的です。

ウェットエッチングの種類

- 等方性エッチング: このタイプは、あらゆる方向に均一にエッチングされ、丸みを帯びたプロファイルになります。

- 異方性エッチング: このタイプのエッチングは、一方向に優先的に行われ、より垂直なプロファイルが作成されます。

固形分の測定方法とは?

ウェット エッチングは、液体エッチング剤を使用して基板から材料を除去する化学プロセスです。ウェット エッチングの基本的な手順は次のとおりです。

- 基板の準備: ウェット エッチングの最初のステップは、エッチング プロセスのために基板を準備することです。通常、基板を洗浄して、エッチング プロセスを妨げる可能性のある汚染物質を除去します。一般的な洗浄方法には、溶剤洗浄、アルカリ洗浄、酸洗浄などがあります。

- マスキング: エッチングしてはいけない領域を定義するために、フォトレジストと呼ばれる保護層が基板に塗布されます。フォトレジストはリソグラフィ プロセスを使用してパターン化され、エッチングする領域が露出されます。

- エッチング液の選択エッチング剤の選択は、エッチングする材料と、必要なエッチング速度および選択性によって異なります。一般的なエッチング剤には、フッ化水素酸 (HF)、水酸化カリウム (KOH)、硝酸 (HNO3) などがあります。

- エッチングプロセス基板をエッチング液に浸すか、またはエッチング液を吹き付けます。露出した部分はエッチング液と反応して溶解します。エッチング速度は、温度、エッチング液の濃度、撹拌などの要素を調整することで制御できます。

- すすぎ、乾燥: 希望するエッチング深さに達したら、基板を脱イオン水で洗い流して残留エッチング剤を除去し、その後、スピンドライヤーを使用して乾燥させます。

- マスクの除去: エッチング プロセスが完了したら保護マスクが除去され、基板上に目的のエッチング パターンが残ります。マスクは、剥離液またはプラズマ灰化によって除去できます。

ウェットエッチングで使用される一般的なエッチング剤は次のとおりです。

- 二酸化ケイ素(SiO2)用のフッ化水素酸(HF)

- アルミニウム用リン酸(H3PO4)

- 銅の場合は硝酸(HNO3)

- シリコン用水酸化カリウム(KOH)

エッチング剤の選択は、エッチングする材料と望ましいエッチング特性によって異なります。

特徴

ウェットエッチングには、いくつかの重要な特徴があります。

- 等方性エッチング

ウェットエッチングは通常、すべての方向に均等に進行し、丸みを帯びた、またはアンダーカットされたプロファイルになります。この特性は、等方性エッチングと呼ばれることがよくあります。これは、特定のアプリケーションでは有益ですが、垂直な側壁を持つ高アスペクト比の構造を作成する能力を制限することもあります。

- 高い選択性

ウェットエッチング剤は、ある材料を他の材料よりもずっと速くエッチングするように慎重に選択することができ、異なる層間の高い選択性を実現します。この選択性は、ある材料を除去しながら他の材料を保護する必要があるアプリケーションでは非常に重要です。

- 高いエッチング速度

ウェットエッチングは、一般的にドライエッチング技術に比べて材料除去速度が速いため、迅速なエッチングが求められる用途では有利です。

- 化学反応に基づく

ウェットエッチングにおけるエッチングプロセスは、エッチング液と対象材料の間の化学反応に依存します。エッチング液の選択とエッチングを実行する条件によって、プロセスの速度と選択性が決まります。

- 温度依存

ウェットエッチングのエッチング速度と選択性は、エッチング溶液の温度を調整することで制御できます。温度が高いほどエッチング速度が速くなることが多く、温度が低いほど選択性が向上します。

- バッチ処理

ウェットエッチングはバッチ処理に適しており、複数のウェーハを単一の槽で同時にエッチングできます。これにより、スループットが向上し、大規模生産でもコスト効率が高くなります。

メリット

- ウェットエッチングの化学的性質により、通常、ドライエッチングに比べて表面の損傷や欠陥が少なくなります。

- ウェットエッチング剤を選択すると、他の材料には影響を与えずに特定の材料をエッチングできるため、層ごとに正確なエッチングが可能になります。

- ウェットエッチングは材料を素早く除去できるため、厚膜除去や大面積エッチングに適しています。

- この方法は、光エレクトロニクスで重要な GaAs や InP などの材料に適しています。

- エッチング速度は、エッチング剤の濃度、温度、撹拌を調整することで制御できます。

デメリット

- エッチング速度はエッチングされる特徴の密度に応じて変化する可能性があり、その結果、ウェーハ全体でエッチングが不均一になります。

- ウェットエッチングプロセスは、化学物質と基板を手動で処理する必要があるため、完全に自動化するのが難しい場合があります。

ドライエッチング

ドライ エッチングは、プラズマまたは化学反応性ガスを使用して基板から材料の層を選択的に除去する材料除去技術です。化学溶液を使用するウェット エッチングとは異なり、ドライ エッチングは気相プロセスです。

ドライエッチングは、より優れた異方性(方向性エッチング)と、より細かいフィーチャーサイズの制御を実現します。これにより、高度なマイクロエレクトロニクスの製造に不可欠な、より小型で精密な構造の作成に適しています。

ドライエッチングの種類

- プラズマエッチング: プラズマを使用して基板をエッチングします。これはさらに、プラズマエッチングとイオン衝撃を組み合わせた反応性イオンエッチングと誘導結合プラズマエッチングに分類できます。 誘導コイルによって生成される高密度プラズマを使用します。

- スパッタエッチング: イオンを基板に向かって加速し、材料を放出する物理的な衝撃プロセスを使用します。

固形分の測定方法とは?

ドライエッチングは、ガスまたはプラズマを使用して基板から材料を除去する物理化学プロセスです。ドライエッチングの基本的な手順は次のとおりです。

- 基板の準備: ウェットエッチングと同様に、基板は洗浄され、エッチングプロセスのためにきれいな表面を確保するために準備されます。これには、溶剤洗浄、アルカリ洗浄、またはその他の適切な方法が含まれる場合があります。

- マスキング: エッチングしてはいけない領域を定義するために、基板に保護層(通常はフォトレジスト)を塗布します。フォトレジストは、リソグラフィ プロセスを使用してパターン化されます。

- チャンバーローディング基板を真空チャンバー内に投入し、低圧環境を作ります。

- ガス導入: エッチングガスがチャンバー内に導入されます。ガスの選択は、エッチングする材料と必要なエッチング特性によって異なります。一般的なガスには、CF4、SF6、Cl2、O2 などがあります。

- プラズマ生成: プラズマベースのドライエッチング技術では、ガスに電界が印加され、ガスがイオン化されてプラズマが生成されます。プラズマは荷電粒子 (イオンと電子) の集合体で構成されます。

- エッチングプロセス: プラズマ内の反応性種 (イオンとラジカル) が露出した基板表面と相互作用し、材料を除去します。これは化学反応または物理的衝撃によって発生します。

- 副産物の除去エッチングガスや反応生成物などのエッチングプロセスの揮発性副産物は、クリーンなエッチング環境を維持するためにチャンバーから継続的に排出されます。

- プロセスの終了: エッチングプロセスは、希望のエッチング深度に達すると停止します。これは、エッチングプロセスを監視し、希望の深度に達したときに信号を送るエンドポイント検出システムを使用して判断できます。

- チャンバーパージと基板のアンロード: エッチング処理が完了したら、チャンバー内を不活性ガスでパージして残留反応種を除去し、その後基板をチャンバーから取り出します。

- マスクの除去: 保護マスクは通常、プラズマ灰化や化学剥離液などの別のプロセスを使用して除去されます。この手順は、基板上のエッチングされたパターンを明らかにするために必要です。

特徴

ドライエッチングには、いくつかの重要な特徴があります。

- 異方性エッチング

ドライエッチングは、特に方向性の高いエッチングプロファイルの作成に適しており、垂直な側壁や深い溝が形成されることがよくあります。この機能は、マイクロエレクトロニクスや MEMS デバイスに見られるような高アスペクト比構造の製造に不可欠です。

- プラズマベース

ドライエッチング技術の大部分は、荷電粒子の集合体からなる高エネルギー状態の物質であるプラズマを利用しています。プラズマはガスに放電を加えることで生成され、さまざまな材料をエッチングできる反応環境を作り出します。

- 低圧

ドライエッチングプロセスは通常、数ミリトルから数百ミリトルの圧力の真空状態で実行されます。この低圧環境は、クリーンなエッチング環境を維持し、プラズマの反応性を制御するのに役立ちます。

- 幅広い材料

ドライエッチングは、湿式化学法ではエッチングが難しい材料も含め、さまざまな材料に使用できる汎用性の高い技術です。この汎用性は、さまざまな材料に適したエッチングガスとプラズマ条件を選択できるためです。

- 現場モニタリング

多くのドライエッチング システムには、エッチング プロセスをリアルタイムで観察できる in-situ モニタリング機能が組み込まれています。発光分光法などの技術を使用して、プラズマの状態とエッチング速度を監視できます。

- 正確な制御

ドライエッチングでは、さまざまなパラメータを調整することでエッチングプロセスを正確に制御できます。ガス流量、チャンバー圧力、RF 電力などの要素を細かく調整して、エッチング速度、選択性、均一性などの必要なエッチング特性を実現できます。

- クリーンプロセス

ウェットエッチングと比較すると、ドライエッチングでは一般に化学廃棄物が少なくなります。これは、エッチングプロセスが気相で行われるため、液体廃棄物の発生が減るためです。その結果、ドライエッチングはよりクリーンで環境に優しいプロセスであると考えられています。

メリット

- プロセスパラメータを細かく調整できるため、エッチング速度、選択性、プロファイルを正確に制御できます。

- 多くのドライエッチングシステムでは、エッチングプロセスをリアルタイムで監視できるため、エッチングの深さを正確に制御できます。

- ドライエッチングは、半導体製造における他の真空ベースの製造工程と簡単に統合できます。

- ドライエッチングの異方性によりマスクのアンダーカットが最小限に抑えられ、より正確なパターン転写が可能になります。

- ドライエッチングは、特に小さな特徴の場合、ウェットエッチングに比べてウェーハ全体の均一性が向上することがよくあります。

デメリット

- ドライエッチングシステムは、一般的にウェットエッチングシステムよりも高価で複雑です。

- ウェットエッチングと比較すると、ドライエッチングでは異なる材料間の選択性が低くなることがよくあります。

コントラスト表

時間があまりない場合は、2 つのエッチング技術を簡単に比較して、違いの概要を説明します。

| 側面 | ウェットエッチング | ドライエッチング |

| エッチング機構 | 化学反応 | 物理的衝撃および/または化学反応 |

| 方向性 | ほぼ等方性 | 高度に異方性がある可能性がある |

| フィーチャーサイズの制限 | 通常 >1 μm | nmスケールまで |

| エッチング速度 | ハイ | 中程度から低程度 |

| 選択性 | ハイ | 中程度から低程度 |

| 材料の互換性 | 限定的 | 広い範囲 |

| 設備費 | ロー | ハイ |

| プロセス制御 | 穏健派 | ハイ |

| 統一性 | 不均一になる可能性がある | 一般的に均一 |

| 下地へのダメージ | ロー | 重大な可能性がある |

| 廃棄物 | 液体化学廃棄物 | ガス状副産物 |

| スループット | 高(バッチ処理) | 下部(多くの場合シングルウェーハ) |

まとめ

ウェットエッチングとドライエッチングはどちらも、現代の半導体製造とマイクロエレクトロニクス製造において重要な役割を果たしています。ウェットエッチングは、高選択性のアプリケーションと大面積の材料除去に優れており、ドライエッチングは微細な特徴と高アスペクト比の構造を作成するために不可欠です。

これらの技術の選択は、フィーチャーのサイズ、関連する材料、必要なエッチング プロファイルなど、アプリケーションの特定の要件によって異なります。これらの要素を考慮すると、どの方法が最適かがわかります。

素晴らしい、一緒に