Le moulage par injection est un procédé de fabrication polyvalent utilisé pour créer des composants en plastique de haute qualité. Dans les scénarios où de grands volumes de production sont nécessaires, les moules multi-empreintes changent la donne. Ces moules permettent aux fabricants de produire plusieurs pièces simultanément, augmentant considérablement l'efficacité et réduisant les coûts par unité.

Cependant, la conception de moules multi-empreintes nécessite une attention particulière pour garantir une qualité constante des pièces et des performances de production optimales. Cet article explore les principes de conception, les avantages et les facteurs critiques à prendre en compte lors de la création de moules multi-empreintes pour le moulage par injection.

Conception de moules multi-empreintes pour le moulage par injection

Les moules multi-empreintes sont des outils spécialisés qui abritent plusieurs empreintes, chacune reproduisant la géométrie de la pièce souhaitée. Au lieu de produire une pièce par cycle d'injection, ces moules produisent plusieurs pièces en parallèle, ce qui augmente considérablement la productivité.

Les étapes clés de la conception de moules multi-empreintes comprennent :

Analyse de la conception des pièces

L'analyse de la conception de la pièce est une étape fondamentale dans la création de moules multi-empreintes. Ce processus garantit que la pièce est moulable et adaptée à la production en grande série. Les concepteurs doivent évaluer la géométrie pour détecter d'éventuels problèmes, tels que des contre-dépouilles, des bords tranchants ou des parois minces, qui peuvent compliquer la fabrication ou le remplissage du moule. Le choix du matériau est tout aussi important ; des propriétés telles que le retrait, la dilatation thermique et le comportement de l'écoulement ont un impact moule de moulage par injection Les outils de prototypage ou de simulation peuvent aider à identifier les défauts de conception à un stade précoce, permettant des ajustements pour assurer une réplication cohérente des cavités et un fonctionnement efficace du moule.

Choisir la bonne base de moule

La base du moule sert de base structurelle au moule multi-empreintes. Il est donc essentiel de bien choisir la base. Elle doit fournir un support suffisant pour résister à la pression d'injection exercée pendant la production. Les bases du moule doivent être fabriquées à partir de matériaux durables, tels que l'acier trempé, pour résister à l'usure au cours de cycles répétés. Les concepteurs doivent tenir compte de la taille et de la disposition des cavités pour s'assurer que la base les accueille sans encombrement inutile. De plus, la compatibilité avec les canaux de refroidissement et les mécanismes d'éjection garantit une intégration transparente et des performances optimales.

Optimisation de la disposition des cavités

L'optimisation de la disposition des cavités est essentielle pour un flux de matériaux efficace et les performances du moule. Les cavités doivent être disposées de manière symétrique pour réduire les déséquilibres pendant le processus d'injection. Les concepteurs utilisent souvent une disposition qui minimise la taille globale du moule tout en garantissant un espacement égal entre les cavités pour répartir uniformément les contraintes mécaniques. L'orientation de chaque cavité doit également être prise en compte pour éviter les lignes de soudure, les déformations ou autres défauts. Les logiciels de CAO avancés et les simulations de flux peuvent aider à obtenir une disposition qui équilibre les performances, l'efficacité des matériaux et la rentabilité.

Conception du système Runner

Le système de canaux agit comme voie de passage pour que le matériau fondu s'écoule de l'unité d'injection vers les cavités. La conception d'un système de canaux efficace est essentielle pour un remplissage uniforme dans toutes les cavités. Le système doit minimiser le gaspillage de matériau et la perte de pression tout en garantissant un écoulement équilibré. Les concepteurs utilisent généralement un système de canaux chauds ou froids, selon l'application. Les canaux chauds réduisent le gaspillage de matériau mais nécessitent un contrôle précis de la température, tandis que les canaux froids sont plus simples et rentables. Des canaux correctement dimensionnés et positionnés évitent les défauts et améliorent la qualité des pièces.

Assurer une ventilation et un refroidissement adéquats

Une ventilation et un refroidissement adéquats sont essentiels pour maintenir une qualité de pièce constante et des temps de cycle efficaces. La ventilation permet à l'air ou au gaz emprisonné de s'échapper pendant l'injection, évitant ainsi les défauts tels que les marques de brûlure ou les remplissages incomplets. Les canaux de refroidissement doivent être placés de manière stratégique pour assurer une répartition uniforme de la température dans toutes les cavités. Cela évite les déformations, le rétrécissement et les temps de refroidissement prolongés. L'utilisation de techniques avancées, telles que le refroidissement conforme, améliore encore la dissipation de la chaleur. Un entretien régulier des évents et des systèmes de refroidissement est essentiel pour éviter les blocages et garantir des performances optimales du moule au fil du temps.

Avantages des moules multi-empreintes dans la production à grande échelle

L'utilisation de moules multi-empreintes offre plusieurs avantages, notamment dans la fabrication en grande série :

Productivité accrue

L'un des principaux avantages des moules multi-empreintes est leur capacité à augmenter la productivité. En produisant plusieurs pièces en un seul cycle d'injection, service de moulage par injection Les temps de production peuvent être considérablement réduits. Cette efficacité est particulièrement précieuse dans la fabrication en grande série, où le respect des délais serrés est crucial. Des temps de cycle plus rapides signifient que les machines peuvent exécuter plus de commandes en moins de temps, ce qui se traduit par un rendement plus élevé et la possibilité de prendre en charge des projets supplémentaires sans nécessiter d'équipement supplémentaire.

Coût par pièce inférieur

Les moules multi-empreintes réduisent le coût par pièce en répartissant les dépenses fixes, telles que les coûts de fabrication et de configuration du moule, sur un plus grand nombre de pièces. La production simultanée de plusieurs composants réduit également la consommation d'énergie par unité, car le même processus d'injection est utilisé pour créer plusieurs pièces. Au fil du temps, cette efficacité réduit considérablement les coûts de production, ce qui en fait un choix économique pour les fabricants qui cherchent à maximiser leurs marges bénéficiaires sans compromettre la qualité.

Cohérence améliorée

Les moules multi-empreintes garantissent que chaque pièce produite est pratiquement identique, favorisant l'uniformité sur les séries de production à haut volume. Cette cohérence est essentielle dans des secteurs tels que les dispositifs médicaux et la fabrication automobile, où des spécifications précises sont essentielles. Un moule multi-empreintes bien conçu élimine les variations causées par le flux de matière, la pression ou les disparités de refroidissement, tout en maintenant des normes de qualité strictes. Des pièces homogènes réduisent le risque de retouche ou de rejet, ce qui permet d'économiser du temps et des ressources tout en augmentant la satisfaction des clients.

Utilisation efficace des ressources

Les moules multi-empreintes permettent aux fabricants d'optimiser leurs ressources, notamment les matériaux, l'énergie et le temps machine. La production simultanée de plusieurs pièces réduit les déchets associés aux moules à empreinte unique, car moins de matière est perdue dans les carottes et les canaux par pièce. De plus, moins de cycles machine sont nécessaires, ce qui se traduit par une consommation d'énergie et une usure des équipements plus faibles. Cette utilisation efficace des ressources réduit non seulement les coûts de production, mais favorise également des pratiques de fabrication durables en minimisant l'impact environnemental.

Facteurs à prendre en compte lors de la conception de moules à cavités multiples

La conception de moules multi-empreintes implique de prendre en compte plusieurs facteurs critiques :

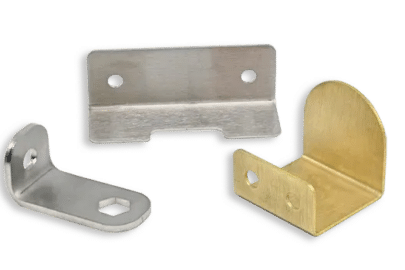

Choix des matériaux

Le choix du bon matériau pour le moule est essentiel pour la durabilité et les performances. Les matériaux du moule, comme l'acier trempé ou l'aluminium de haute qualité, doivent résister aux pressions élevées, aux températures et aux cycles répétitifs du moulage par injection sans se déformer ni s'user. De plus, le matériau du moule doit résister à la corrosion causée par certains polymères ou additifs. Le choix dépend également de l'application : pour une production en grande série, l'acier trempé est préférable, tandis que l'aluminium convient au prototypage ou aux petites séries. Une sélection appropriée des matériaux garantit des moules durables et une qualité constante des pièces.

Placement de la cavité

Le placement des cavités joue un rôle essentiel dans l'efficacité et l'équilibre du processus de moulage par injection. Des cavités uniformément espacées garantissent un flux de matière, une répartition de la pression et un refroidissement uniformes, réduisant ainsi les défauts tels que le gauchissement ou les remplissages incomplets. Les concepteurs doivent tenir compte de la taille globale du moule et de sa stabilité mécanique tout en optimisant le placement des cavités pour minimiser les contraintes. Un placement approprié permet également d'équilibrer le système de canaux et de maintenir des temps de cycle cohérents. Des simulations avancées et des outils de CAO aident à déterminer la disposition idéale pour une productivité et une qualité maximales.

Conception de porte

La porte est le point d'entrée du matériau fondu dans la cavité du moule et sa conception a un impact direct sur la qualité de la pièce. Le type, la taille et le placement de la porte influencent le débit, la distribution de pression et le refroidissement du matériau. Pour les moules à cavités multiples, des systèmes de porte équilibrés, tels que les canaux chauds ou les systèmes de collecteurs, assurent une distribution uniforme dans toutes les cavités. Le choix du bon type de porte (par exemple, porte à bord, à broche ou sous-marine) dépend de la géométrie et du matériau de la pièce. Une conception de porte appropriée minimise les défauts tels que les bavures, les marques de retassure ou les lignes d'écoulement.

Efficacité du système de refroidissement

Un système de refroidissement efficace est essentiel pour maintenir une qualité uniforme des pièces et réduire les temps de cycle. Des canaux de refroidissement bien conçus aident à dissiper uniformément la chaleur, évitant ainsi des problèmes tels que le gauchissement, les retassures ou le rétrécissement irrégulier. Les systèmes de refroidissement doivent être placés aussi près que possible de la cavité du moule sans compromettre l'intégrité structurelle du moule. Des techniques avancées, telles que le refroidissement conforme à l'aide de canaux imprimés en 3D, améliorent l'efficacité du transfert de chaleur. L'optimisation du refroidissement réduit les temps de production et la consommation d'énergie, améliorant ainsi l'efficacité et le rendement global de la fabrication.

Mécanisme d'éjection

Le mécanisme d'éjection permet de retirer les pièces moulées des cavités sans les endommager ni provoquer de déformation. Des broches, des plaques ou des manchons d'éjection sont couramment utilisés et doivent être placés de manière stratégique pour appliquer une force uniforme lors du démoulage des pièces. Le mécanisme doit être conçu pour s'adapter à la géométrie de la pièce, minimisant ainsi le risque de collage ou de déchirure. Pour la production à grande échelle, les systèmes d'éjection automatisés améliorent l'efficacité en réduisant les temps de cycle et l'implication de l'opérateur. Un système d'éjection bien conçu garantit un retrait en douceur des pièces, préservant la qualité et évitant les retards de production.

Équilibrage du flux de matériaux dans plusieurs cavités

L'un des aspects les plus difficiles de la conception de moules multi-empreintes est d'obtenir un flux de matière équilibré. Un flux irrégulier peut entraîner des dimensions de pièces incohérentes, des défauts ou des retassures. Pour résoudre ce problème :

Utiliser un logiciel d'analyse de flux

Les logiciels d'analyse de flux, tels que les outils de simulation de flux de moule, permettent de prédire comment le matériau fondu se déplacera dans le système de canaux et les cavités. Ces outils identifient les déséquilibres potentiels, les zones sujettes aux défauts ou le remplissage irrégulier. En utilisant des simulations pendant la phase de conception, les fabricants peuvent optimiser la disposition du moule, la géométrie des canaux et le système de distribution pour assurer une distribution uniforme du matériau. La détection précoce des défauts de conception réduit les cycles d'essais et d'erreurs, ce qui permet d'économiser du temps, des coûts et des matériaux tout en améliorant les performances globales du moule multi-empreintes.

Concevoir des glissières symétriques

Les canaux symétriques sont essentiels pour assurer un flux de matière égal vers toutes les cavités d'un moule à cavités multiples. Un système de canaux bien équilibré minimise les variations de pression et de température, qui peuvent entraîner des défauts tels que des remplissages irréguliers ou une qualité de pièce inégale. La symétrie dans la conception des canaux élimine les déséquilibres de flux, garantissant que toutes les cavités se remplissent simultanément. De plus, les canaux symétriques simplifient le processus de conception du moule et améliorent l'efficacité globale de la production en réduisant les déchets et en améliorant les temps de cycle dans les environnements de fabrication à volume élevé.

Incorporer des portes équilibrées

Les portes équilibrées garantissent que le matériau fondu atteint toutes les cavités en même temps et sous une pression égale. Un placement correct des portes et un dimensionnement uniforme permettent d'éviter les débordements, les injections incomplètes ou les défauts tels que les marques de retassure. Les concepteurs utilisent souvent des techniques telles que les portes séquentielles ou les systèmes à canaux chauds pour obtenir un équilibre. Cette précision est essentielle dans les moules à cavités multiples, où les écarts entre les portes peuvent entraîner des dimensions de pièces incohérentes. Les portes équilibrées améliorent le contrôle qualité, réduisent le gaspillage de matériaux et rationalisent le processus de production.

Tenir compte de la chute de pression

La chute de pression fait référence à la réduction de pression lorsque le matériau fondu s'écoule à travers le système de canaux et dans les cavités. Dans les moules multi-empreintes, des chutes de pression inégales peuvent entraîner des remplissages incomplets ou des incohérences de qualité. Les concepteurs doivent en tenir compte en optimisant les longueurs des canaux, les sections transversales et le placement des points d'injection. L'utilisation d'un logiciel d'analyse de flux permet d'identifier les zones de forte résistance et d'ajuster la conception en conséquence. Une gestion appropriée des chutes de pression garantit un remplissage fluide, des dimensions de pièces cohérentes et une production sans défaut dans les moules multi-empreintes.

Applications nécessitant des conceptions de moules à cavités multiples

Les moules multi-empreintes sont largement utilisés dans diverses industries. Les applications soulignent l'importance des moules multi-empreintes pour répondre aux exigences de la production de masse tout en garantissant la rentabilité et la qualité. Certaines des industries concernées comprennent :

- Biens de consommation: Production en grande série d'articles ménagers tels que des contenants, des couvercles et des ustensiles.

- Équipement médical: Fabrication de pièces de précision telles que des seringues et des composants chirurgicaux.

- Industrie automobile: Production de connecteurs, de clips et de petites pièces en plastique pour véhicules.

- Electronique: Création de boîtiers et de composants pour appareils électroniques.

Pour aller plus loin

La conception de moules multi-empreintes pour le moulage par injection est à la fois un art et une science. Elle nécessite une planification minutieuse, une attention aux détails et une expertise dans les principes de conception des moules. En comprenant les facteurs qui influencent les performances des moules multi-empreintes et en équilibrant le flux de matériaux, les fabricants peuvent maximiser la productivité, réduire les coûts et maintenir des normes de qualité élevées.

Génial, ensemble