Metall

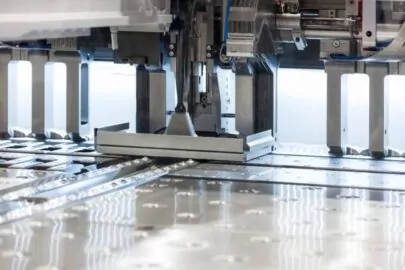

Avstøpning Tjenester

- Fra raske prototyper til on-demand produksjon

- Ulike metallstøpeteknikker tilgjengelig

- 40+ overflatebehandling tilgjengelig

Metallstøpeevner

Metallstøpematerialer

Høy bearbeidbarhet og duktilitet. Aluminiumslegeringer har godt styrke-til-vekt-forhold, høy termisk og elektrisk ledningsevne, lav tetthet og naturlig korrosjonsmotstand.

Sink er et litt sprøtt metall ved romtemperatur og har et skinnende-gråaktig utseende når oksidasjon fjernes.

Messing er mekanisk sterkere og metallegenskaper med lavere friksjon gjør CNC-bearbeidende messing ideell for mekaniske applikasjoner som også krever korrosjonsbestandighet, slik som de man møter i marin industri.

På grunn av den lave mekaniske styrken til rent magnesium, brukes hovedsakelig magnesiumlegeringer. Magnesiumlegering har lav tetthet, men høy styrke og god stivhet. God seighet og sterk støtdemping. Lav varmekapasitet, rask størkningshastighet og god støpeytelse.

Etterbehandling av metallstøping

Hvorfor velge oss for metallstøping

1-til-1 tilbudsanalyse

Bare last opp 2D-tegningene eller 3D-modellene dine, og du vil få tilbakemelding på tilbud innen 24 timer. Våre spesialiserte ingeniører vil analysere designet ditt for å unngå misforståelser, kommunisere med deg og tilby en overkommelig pris.

Høykvalitets produksjonsdeler

Den ansvarlige og strenge holdningen til materialer, støpeteknikk, overflatebehandling og CMM-testing garanterer jevn kvalitet fra prototyping til produksjonsdeler. Vi vil ikke bry oss om å sjekke kvaliteten på delene før levering.

Rask ledetid

Introduksjonen av avansert metallstøpeutstyr som støpemaskin og profesjonelle tilbudsgivere sikrer rask ledetid. Vi setter prioritet for arrangementet av ordren i henhold til kravene og ordrekompleksiteten.

Øyeblikkelig kommunikasjon

Av hensyn til dine fordeler vil hver kunde ha teknisk støtte for å komme i kontakt med oss fra tilbud til levering. Du vil få umiddelbar tilbakemelding for ethvert spørsmål til det er bekreftet at du mottar de fornøyde delene.

Tekniske standarder for metallstøping

Dimensjon

Standarder

Anvendelser av metallstøpetjenester

Vanlige spørsmål om metallstøping

Trinn 1: Klemming. Før dette må formen rengjøres for å fjerne eventuelle forurensninger og smøres for bedre injeksjon og fjerning av herdet produkt. Etter dette klemmes formen og lukkes med høyt trykk.

Trinn 2: Injeksjon. Metallet som skal injiseres smeltes og helles i fyringskammeret. Metallet injiseres deretter i formen under høyt trykk generert av det hydrauliske systemet.

Trinn 3: Avkjøling. Det størknede materialet vil ha en form som ligner på formdesignet.

Trinn 4: Utkasting. Etter å ha løsnet formen, skyver ejektormekanismen det faste støpegodset ut av formen. Riktig størkning sikres før sluttproduktet kastes ut.

Trinn 5: Dekorering. Det innebærer å fjerne overflødig metall fra den ferdige porten og løperne. Trimming kan gjøres ved hjelp av en trimmematrise, sag eller andre prosedyrer.

til Die Casting

Presisjonsmetallstøpetjeneste

Prototyping

- Avansert teknologi: metallstøping, CMM-inspeksjon, eliteingeniører etc.

- Rask respons: full støtte for å sikre at problemet løses.

- Tilpasset service: tilpass presisjonsløsninger for metallstøping

Produksjon

- Rimelig planlegging: presis ressursallokering for å sikre rask syklustid.

- Casting SOP: avansert teknologi og strenge QC-prosesser.

- Fleksibel produksjon: fra rask prototyping (1-20 stk) til lavvolumsproduksjon (20-1000 stk).

Siste blogginnlegg

Hvordan velge riktig form for stempling av metallplater?