Metalli Valu Palvelut

- Nopeista prototyypeistä tilaustuotantoon

- Saatavilla erilaisia metallinvalutekniikoita

- 40+ pintakäsittely saatavilla

Metallinvaluominaisuudet

Metallin valumateriaalit

Korkea työstettävyys ja sitkeys. Alumiiniseoksilla on hyvä lujuus-painosuhde, korkea lämmön- ja sähkönjohtavuus, alhainen tiheys ja luonnollinen korroosionkestävyys.

Sinkki on huoneenlämmössä hieman hauras metalli, ja sen ulkonäkö on kiiltävä-harmahtava, kun hapettuminen poistetaan.

Messinki on mekaanisesti vahvempaa ja vähäkitkaisten metallien ominaisuudet tekevät CNC-työstömessingistä ihanteellisen mekaanisiin sovelluksiin, jotka vaativat myös korroosionkestävyyttä, kuten meriteollisuudessa.

Puhtaan magnesiumin alhaisen mekaanisen lujuuden vuoksi käytetään pääasiassa magnesiumseoksia. Magnesiumseoksella on alhainen tiheys, mutta korkea lujuus ja hyvä jäykkyys. Hyvä sitkeys ja vahva iskunvaimennus. Alhainen lämpökapasiteetti, nopea jähmettymisnopeus ja hyvä painevalukyky.

Metallivalujen viimeistely

Miksi valita meidät metallivalupalveluun

1-1-lainausanalyysi

Lataa vain 2D-piirustuksesi tai 3D-mallisi ja saat tarjouspalautteen 24 tunnin kuluessa. Erikoistuneet insinöörimme analysoivat suunnittelusi väärinkäsitysten välttämiseksi, kommunikoivat kanssasi ja tarjoavat edullisen hinnan.

Laadukkaat tuotantoosat

Vastuullinen ja tiukka asenne materiaaleja, valutekniikkaa, pintakäsittelyä ja CMM-testausta kohtaan takaa tasaisen laadun prototyyppien valmistuksesta tuotantoosiin. Emme vaivaudu tarkistamaan osien laatua ennen toimitusta.

Nopea toimitusaika

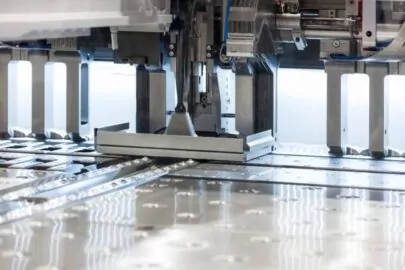

Kehittyneiden metallinvalulaitteiden, kuten painevalukoneen, ja ammattimaisten lainaajien käyttöönotto varmistavat nopean toimitusajan. Asetamme tilauksen järjestyksen prioriteetin vaatimusten ja tilauksen monimutkaisuuden mukaan.

Välitön viestintä

Etujesi vuoksi jokaisella asiakkaalla on tekninen tuki, joka voi ottaa meihin yhteyttä tarjouksesta toimitukseen. Saat välitöntä palautetta kaikista kysymyksistä, kunnes varmistetaan, että olet saanut tyytyväiset osat.

Metallivalun tekniset standardit

Ulottuvuus

Standardit

Metallivalupalveluiden sovellukset

Metallivalun UKK

Vaihe 1: Kiinnitys. Ennen tätä muotti on puhdistettava epäpuhtauksien poistamiseksi ja voideltava, jotta ruiskutus ja kovettunut tuote voidaan poistaa paremmin. Tämän jälkeen muotti kiristetään ja suljetaan korkealla paineella.

Vaihe 2: Injektio. Ruiskutettava metalli sulatetaan ja kaadetaan polttokammioon. Metalli ruiskutetaan sitten muottiin hydraulijärjestelmän synnyttämän korkean paineen alaisena.

Vaihe 3: Jäähdytys. Kiinteytyneen materiaalin muoto on samanlainen kuin muotin malli.

Vaihe 4: Poisto. Muotin löystymisen jälkeen ejektorimekanismi työntää kiinteän valukappaleen ulos muotista. Asianmukainen jähmettyminen varmistetaan ennen lopputuotteen poistamista.

Vaihe 5: Sisustus. Se sisältää ylimääräisen metallin poistamisen valmiista portista ja kiskoista. Leikkaaminen voidaan tehdä trimmaussuuttimella, sahalla tai muilla menetelmillä.

että Die Casting

Precision Metal Casting Service

Prototyypit

- Kehittynyt tekniikka: metallin valu, CMM-tarkastus, huippuinsinöörit jne.

- Nopea vastaus: täydellinen tuki ongelman ratkaisemiseksi.

- Räätälöity palvelu: räätälöi tarkkuusmetallivaluratkaisuja

Tuotanto

- Kohtuullinen suunnittelu: tarkka resurssien allokointi nopean kiertoajan varmistamiseksi.

- Casting SOP: edistynyt tekniikka ja tiukat laadunvalvontaprosessit.

- Joustava tuotanto: nopeasta prototyyppien valmistuksesta (1-20 kpl) vähäiseen tuotantoon (20-1000 kpl).

Uusimmat blogiviestit

Kuinka valita oikea suulake metallilevyn leimaamiseen?