Lokšņu metāla štancēšanas defekti var būtiski ietekmēt jūsu ražošanas kvalitāti un rezultātu. Lai gan šie defekti ir izplatīti ražošanas darbībās, to pamatcēloņu izpratne un preventīvu pasākumu īstenošana var palīdzēt saglabāt nemainīgu kvalitāti un samazināt atkritumu daudzumu.

Šajā rokasgrāmatā mēs centīsimies tos izpētīt un pastāstīt, kā novērst izplatītus defektus lokšņu metāla štancēšanai. Tātad, ja sākat ar lokšņu metāla štancēšanu, šī rokasgrāmata var būt ideāli piemērota, lai nodrošinātu detaļu kvalitāti.

Metāla lokšņu štancēšanas defektu novēršana

Lai gan ir nepieciešami korektīvie pasākumi, vissvarīgākā ir proaktīva pieeja kvalitātes kontrolei. Koncentrējoties uz profilaksi, jūs varat samazināt materiālu izšķērdēšanu, samazināt ražošanas aizkavēšanos un galu galā uzlabot to rezultātu. Šeit ir daži galvenie faktori, lai novērstu defektus lokšņu metāla štancēšanai.

Materiālu izvēle un apstrāde

Pirmkārt, jums ir jāievieš stingras ienākošās pārbaudes procedūras, lai pārbaudītu materiāla īpašības atbilstoši specifikācijām. Izmantojiet uzlabotas metodes, piemēram, ultraskaņas testēšanu un virpuļstrāvas testēšanu, lai atklātu slēptos trūkumus.

Glabājiet materiālus kontrolētā vidē, lai novērstu koroziju, piesārņojumu un deformāciju. Nodrošiniet pareizu sakraušanu un apstrādi, lai izvairītos no skrāpējumiem, iespiedumiem un malu bojājumiem.

Atlaidiniet vai normalizējiet materiālus, lai sasniegtu vēlamās mehāniskās īpašības un uzlabotu formējamību.

Instrumentu projektēšana un apkope

Izmantojiet datorizētas inženierijas (CAE) programmatūru precīzai instrumentu projektēšanai un simulācijai, lai paredzētu iespējamās problēmas, piemēram, saburzīšanu, plīsumu un atsperšanos. Apsveriet materiāla plūsmu, sagataves formu un presformas klīrensu, lai samazinātu deformācijas un sprieguma koncentrāciju.

Ieviesiet profilaktiskās apkopes programmu visiem štancēšanas instrumentiem, tostarp regulāras pārbaudes, asināšanu un remontu. Izmantojiet pareizu eļļošanu un dzesēšanu, lai samazinātu nodilumu. Pirms pilna mēroga ražošanas veiciet rūpīgus izmēģinājumus, lai identificētu un risinātu visas ar instrumentiem saistītas problēmas.

Procesu vadība

Precīzi iestatiet presēšanas parametrus, piemēram, tonnāžu, ātrumu un gājiena garumu, lai optimizētu formēšanas apstākļus. Izmantojiet automatizētas sistēmas konsekventiem un atkārtojamiem preses iestatījumiem.

Ieviest reāllaika procesa uzraudzības sistēmas, lai izsekotu galvenajiem procesa parametriem un identificētu novirzes no mērķa vērtībām. Regulāri veiciet datu analīzi, lai noteiktu tendences un iespējamās problēmas. Nodrošiniet operatoriem visaptverošu apmācību par drošām darbības procedūrām, kvalitātes kontroles metodēm un problēmu novēršanu.

Kvalitāte

Veiciet regulāras procesa pārbaudes kritiskajos štancēšanas procesa posmos, lai laikus identificētu un labotu defektus. Izmantojiet atbilstošas pārbaudes metodes, piemēram, izmēru pārbaudes, vizuālas pārbaudes un gabarītu mērījumus.

Ieviesiet SPC metodes, lai uzraudzītu procesa mainīgumu un identificētu tendences, kas varētu izraisīt defektus. Izmantojiet kontroles diagrammas, lai izsekotu galvenajiem procesa parametriem un identificētu ārpuskontroles apstākļus. Veiciet rūpīgu visu defektu pamatcēloņu analīzi, lai noteiktu pamatcēloņus.

Lean ražošanas principi

Samaziniet atkritumu daudzumu visās štancēšanas procesa jomās, tostarp materiālu atkritumus, lūžņus un pārstrādi. Izmantojiet vienkāršus ražošanas principus, piemēram, 5S, vizuālo pārvaldību un nepārtrauktus uzlabojumus.

Optimizējiet materiālu plūsmu un procesu secības, lai samazinātu apstrādes laiku un samazinātu bojājumu risku. Novērsiet ražošanas procesā nevajadzīgas darbības un vājās vietas.

Biežāko štancēšanas defektu noteikšana

Izpratne par dažādiem defektiem, kas var rasties štancēšanas procesa laikā, ir jūsu pirmā aizsardzības līnija. Šeit ir visizplatītākie lokšņu metāla štancēšanas defekti.

Grumbuļošana

Burzīšanās rodas, ja štancēšanas procesa laikā presformas dobumā ieplūst lieks materiāls. Jūs pamanīsit šo defektu kā nevēlamas krokas vai krokas gatavajā daļā. Vairāki faktori var veicināt grumbu veidošanos:

- Nepietiekams sagataves turētāja spēks

- Nepareizs presformas klīrenss

- Nepareizs materiāla biezums

- Nevienmērīga materiāla plūsma formēšanas laikā

Lai novērstu saburzīšanu, nodrošiniet pareizu sagataves turētāja spiedienu un optimizējiet veidnes dizainu. Iespējams, būs jāpielāgo sagataves turētāja spēks, pamatojoties uz materiāla biezumu un īpašībām.

Asarošana

Kad jūsu materiāls stiepjas pāri veidošanās robežai, plīsums kļūst par nopietnu problēmu. Šis defekts parasti parādās kā plaisas vai plaisas izveidotajā daļā. Biežākie cēloņi ir:

- Pārmērīgs sitiena spēks

- Ass rādiuss matricu vai perforatoru stūros

- Nepietiekams materiāla biezums

- Slikta materiāla kvalitāte vai nepareiza klases izvēle

Novērsiet plīsumu, rūpīgi kontrolējot perforācijas spēku un nodrošinot atbilstošu instrumenta ģeometriju. Apsveriet iespēju izmantot simulācijas programmatūru, lai pirms ražošanas apstiprinātu formēšanas procesu.

Springback

Atspere rodas, kad metāls pēc formēšanas daļēji atgriežas sākotnējā formā. Šī izmēru precizitātes problēma var radīt nopietnas problēmas montāžas darbībās. Galvenie faktori, kas ietekmē atgriešanos, ir šādi:

- Materiāla īpašības (īpaši tecēšanas robeža)

- Liekuma rādiuss

- Veidošanas leņķis

- Materiāla biezums

- Instrumenta temperatūra

Lai samazinātu atspērienu, instrumenta dizainā jāapsver pārmērīga saliekšana vai piemērotas kompensācijas metodes.

Virsmas defekti

Virsmas defekti var izpausties kā skrāpējumi, iespiedumi vai štancēšanas pēdas uz gatavajām detaļām. Šīs problēmas bieži rodas šādu iemeslu dēļ:

- Nolietoti vai bojāti instrumenti

- Nepareiza materiālu apstrāde

- Nepietiekama eļļošana

- Piesārņotas materiālu virsmas

Regulāra instrumentu apkope un pareizas materiālu apstrādes procedūras ir būtiskas, lai novērstu virsmas defektus.

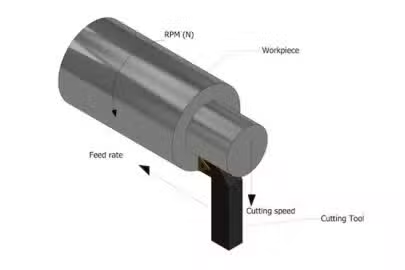

Preses iestatījumu pielāgošana, lai iegūtu konsekventus rezultātus

Pareizi preses iestatījumi ir vissvarīgākie, lai panāktu nemainīgu kvalitāti un novērstu defektus lokšņu metāla štancēšanas darbībās. Šie iestatījumi tieši ietekmē materiāla plūsmu, deformāciju un galīgās daļas izmērus un īpašības.

Nospiediet Force Control

Precīzi aprēķiniet nepieciešamo tonnāžu, pamatojoties uz materiāla īpašībām, daļas ģeometriju un vēlamo deformāciju. Izmantojiet galīgo elementu analīzes (FEA) programmatūru, lai modelētu formēšanas procesus un paredzētu nepieciešamo spēku.

Ieviesiet reāllaika spēka uzraudzības sistēmas, piemēram, slodzes elementus, lai nepārtraukti izsekotu štancēšanas procesa laikā pielietotajam spēkam. Šie dati sniedz vērtīgu ieskatu materiāla uzvedībā un iespējamām problēmām.

Noregulējot presēšanas spēku, rīkojieties pakāpeniski, lai samazinātu neparedzētu rezultātu, piemēram, daļas lūzuma vai pārmērīgas deformācijas risku. Regulēšanas laikā rūpīgi pārraugiet detaļu kvalitāti un, ja nepieciešams, veiciet precizējumus.

Gājiena garuma un ātruma kontrole

Precīzi iestatiet gājiena garumu, lai nodrošinātu pietiekamu materiāla deformāciju, neradot pārmērīgu retināšanu vai plīsumus. Apsveriet tādus faktorus kā presformas klīrenss, daļas ģeometrija un materiāla biezums.

Kontrolējiet preses ātrumu, lai izvairītos no materiāla deformācijas ātruma problēmām. Liela deformācijas pakāpe var palielināt spriegumu un izraisīt plaisāšanu, savukārt pārāk lēns ātrums var palielināt atsperes risku.

Pielāgojiet gājiena garumu un ātrumu, pamatojoties uz konkrēto apzīmogojamo materiālu. Dažādiem materiāliem ir atšķirīga deformācijas ātruma jutības pakāpe. Sarežģītām daļām ar dažādām deformācijas prasībām apsveriet iespēju ieviest mainīga ātruma kontroli. Tas nodrošina optimizētus formēšanas apstākļus visā gājiena laikā.

Diega augstuma regulēšana

Saglabājiet konsekventu slēgšanas augstumu visā instrumentā, lai nodrošinātu vienmērīgu deformāciju un novērstu daļas deformāciju. Nekonsekvents aizvēršanas augstums var izraisīt detaļas biezuma un izmēru precizitātes atšķirības.

Izmantojiet precīzas stangas augstuma regulēšanas sistēmas, piemēram, hidrauliskos vai pneimatiskos cilindrus, lai iegūtu precīzus un atkārtojamus iestatījumus. Regulāri pārbaudiet matricas augstuma iestatījumus, lai nodrošinātu, ka tie atbilst noteiktajām pielaidēm. Lai atvieglotu iestatīšanu un traucējummeklēšanu, dokumentējiet katra instrumenta optimālos stangas augstuma iestatījumus.

Tukša turētāja spiediena kontrole:

Aprēķiniet atbilstošo sagataves turētāja spiedienu, pamatojoties uz materiāla īpašībām, daļas ģeometriju un vēlamo deformāciju. Apsveriet tādus faktorus kā materiāla biezums, stiepes izturība un saburzīšanās vai plīsuma risks.

Integrējiet spiediena uzraudzības sistēmas, lai izsekotu sagataves turētāja spiedienu štancēšanas procesa laikā. Izmantojiet spiediena devējus, lai mērītu un kontrolētu spiedienu reāllaikā. Sarežģītu ģeometriju gadījumā noregulējiet spiediena zonas sagataves turētājā, lai kontrolētu materiāla plūsmu un novērstu lokalizētu deformāciju.

Saglabājiet nemainīgu sagataves turētāja spiedienu visā gājienā, lai nodrošinātu vienmērīgu materiāla deformāciju un novērstu tādus defektus kā grumbas, sprādzes un plīsumi.

Izmantojiet pareizo materiālu, lai izvairītos no plaisāšanas

Materiālu izvēlei un apstrādei ir izšķiroša nozīme štancēšanas defektu novēršanā. Izpratne par materiāla īpašībām un prasībām palīdzēs sasniegt labākus rezultātus.

Materiāla pakāpes izvēle

Pareizas materiāla kvalitātes izvēle ir pirmais kritiskais solis. Apsveriet šos faktorus:

- Prasības detaļu projektēšanai

Nosakiet detaļai nepieciešamās specifiskās mehāniskās īpašības, piemēram, stiepes izturību, tecēšanas robežu, elastību un cietību. Apsveriet daļas paredzēto lietojumu un slodzes, kurām tā tiks pakļauta.

- Veidošanas sarežģītība

Izvēlieties materiālu ar pietiekamu formējamību, lai tas izturētu detaļai nepieciešamās sarežģītās deformācijas. Apsveriet iesaistīto līkumu, vilkumu un citu formēšanas darbību skaitu.

- Nepieciešamās mehāniskās īpašības

Pārliecinieties, vai materiāls pēc formēšanas atbilst vēlamajai stiprībai, stingrībai un citām mehāniskajām īpašībām. Apsveriet tādus faktorus kā izturība pret nogurumu, izturība pret koroziju un temperatūras izturība.

- Izmaksu apsvērumi

Novērtējiet dažādu materiālu iespēju izmaksas, ņemot vērā tādus faktorus kā materiāla cena, pieejamība un lūžņu iespējamība.

- Virsmas apdares prasības

Izvēlieties materiālu, kas pēc formēšanas var sasniegt vēlamo virsmas apdari. Apsveriet tādus faktorus kā krāsošanas, apšuvuma vai citas virsmas apstrādes nepieciešamība.

Materiāla biezuma apsvērumi

Pareizs materiāla biezums ir būtisks veiksmīgai štancēšanai un plaisāšanas novēršanai.

- Aprēķiniet minimālā biezuma prasības

Nosakiet minimālo materiāla biezumu, kas nepieciešams, lai izturētu formēšanas spēkus un novērstu pārmērīgu retināšanu vai plīsumu. Apsveriet tādus faktorus kā daļas ģeometrija, formēšanas darbības un materiāla īpašības.

- Bilances formējamība un strukturālās prasības

Atrodiet līdzsvaru starp materiāla biezumu, lai nodrošinātu atbilstošu formējamību, un pietiekamu biezumu, lai atbilstu detaļas konstrukcijas prasībām.

- Aprēķiniet stiepšanos formēšanas laikā

Apsveriet materiāla stiepšanās apjomu, kas notiks formēšanas laikā, un attiecīgi noregulējiet sākotnējo biezumu.

- Saglabājiet vienmērīgu biezumu pāri sagatavēm

Nodrošiniet vienmērīgu materiāla biezumu visās sagatavēs, lai novērstu detaļu izmēru un veiktspējas atšķirības.

Materiālu uzglabāšana un apstrāde

Pareiza uzglabāšanas un apstrādes prakse ir būtiska, lai saglabātu materiāla kvalitāti un novērstu defektus.

- Uzglabājiet materiālus kontrolētā vidē

Aizsargājiet materiālus no vides faktoriem, piemēram, mitruma, temperatūras svārstībām un piesārņotājiem. Uzglabājiet materiālus tīrā, sausā un labi vēdināmā vidē.

- Ieviesiet pareizas materiāla rotācijas procedūras

Izmantojiet FIFO (pirmais iekšā, pirmais ārā) sistēmu, lai nodrošinātu, ka vispirms tiek izmantoti vecāki materiāli. Tas palīdz novērst materiāla degradāciju un nodrošina nemainīgas materiāla īpašības.

- Izmantojiet atbilstošu apstrādes aprīkojumu

Izmantojiet atbilstošu pārvietošanas aprīkojumu, piemēram, iekrāvēju un pacēlāju, lai novērstu materiāla bojājumus transportēšanas un uzglabāšanas laikā. Izvairieties no materiālu nomešanas, vilkšanas vai nepareizas apiešanās ar materiāliem.

- Uzturēt tīrību un organizētību

Uzturiet uzglabāšanas vietu tīru un sakārtotu, lai novērstu piesārņojumu un materiālu bojājumus.

Materiālu pārbaude un verifikācija

Regulāra materiālu pārbaude ir ļoti svarīga, lai nodrošinātu nemainīgu materiāla kvalitāti un novērstu defektus.

- Ieviest ienākošo materiālu pārbaudes procedūras

Pārbaudiet ienākošos materiālus, lai pārliecinātos, ka tie atbilst noteiktajām prasībām. Veiciet vizuālas pārbaudes, izmēru pārbaudes un citus atbilstošus testus.

- Regulāri veiciet materiālu pārbaudi

Regulāri veiciet materiālu testus, piemēram, stiepes testus, cietības testus un ķīmisko analīzi, lai pārbaudītu to īpašības. Tas palīdz noteikt jebkādas materiāla īpašību atšķirības un veikt koriģējošas darbības.

- Dokumentu materiāla īpašības

Saglabājiet precīzu materiālu īpašību uzskaiti, tostarp testu rezultātus un sertifikātus. Šī dokumentācija sniedz vērtīgu atsauci turpmākajām ražošanas gaitām.

Apkopes padomi, lai samazinātu zīmogošanas kļūdas

Labi uzturēta štancēšanas darbība ir būtiska, lai novērstu defektus. Ieviesiet šīs apkopes metodes, lai nodrošinātu nemainīgu kvalitāti.

Instrumentu apkope

Lielisks veids, kā samazināt kļūdas štancēšanas procesā, ir regulāra instrumenta apkope. Ar instrumenta apkopi vien jūs varat novērst daudzus izplatītus defektus. Tādi kā -

- Īstenot plānotās pārbaudes programmas

- Uzraudzīt instrumentu nodilumu

- Uzturiet pareizu instrumenta izlīdzināšanu

- Dokumentu uzturēšanas procedūras un grafiki

Nospiediet Apkope

Papildus instrumentiem jums ir jārūpējas arī par presi. Saglabājiet savas preses optimālā stāvoklī, un jums nebūs pārāk daudz jāraizējas par defektiem.

- Ievērojiet ražotāja apkopes ieteikumus

- Pārraugiet preses izlīdzināšanu un sitienus

- Regulāri pārbaudiet hidrauliskās un pneimatiskās sistēmas

- Uzturiet pareizu eļļošanu

Die Apkope

Kopā ar instrumentu un presi, jums jāpievērš uzmanība arī matricai. Pareiza presformas apkope nodrošina labāku detaļu kvalitāti un novērš defektus. Lūk, kā jūs uzturat mirstes -

- Regulāri tīriet un pārbaudiet mirstes

- Uzraugiet nodiluma punktus

- Uzturiet pareizus stangas atstarpes

- Dokumentējiet matricas apkopes vēsturi

Profilaktiskās apkopes plānošana

Visbeidzot, visi šie procesi ir jāiekļauj pareizā apkopes plānošanā. Tas palīdzēs jums būt konsekventākam ar procesu.

- Izveidojiet detalizētus apkopes grafikus

- Pareizi apmāciet apkopes personālu

- Dokumentējiet visas apkopes darbības

- Uzraudzīt apkopes efektivitāti

Secinājumi

Rezumējot, lokšņu metāla štancēšanas defektu novēršanai nepieciešama visaptveroša pieeja. Tas ir pareizas materiālu izvēles, precīzu presēšanas iestatījumu un regulāras apkopes kombinācija. Izmantojot mūsu ceļvedi, jūs iegūsit detalizētu informāciju par katru pieeju. Tagad jums vienkārši tie jāievēro un jāizmanto savā procesā. Ja vēlaties vieglāku risinājumu, dodieties uz profesionālu ražošanas uzņēmumu. Pārtrauciet sev jautāt: “Kur ir vislabākais lokšņu metāla izgatavošana pie manis?”. Vienkārši dodieties uz Zintilon un saņemiet labākos lokšņu metāla štancēšanas pakalpojumus bez jebkādiem izplatītiem defektiem.

Lieliski, kopā