ZTL TECH to teraz Zintilon. Zaktualizowaliśmy naszą nazwę i logo, aby dać nowy początek. Sprawdź teraz

Najczęściej zadawane pytania

Tak, Twoje pliki projektowe pozostaną poufne. Priorytetem jest dla nas bezpieczeństwo Twojej własności intelektualnej i chętnie podpiszemy umowę o zachowaniu poufności (NDA), zanim udostępnisz nam jakiekolwiek pliki. Ta prawnie wiążąca umowa zapewnia, że Twoje projekty i wszelkie powiązane informacje będą traktowane z najwyższym poziomem poufności, a dostęp do nich będzie ograniczony do członków zespołu bezpośrednio zaangażowanych w Twój projekt.

Ponadto wdrażamy rygorystyczne środki bezpieczeństwa danych w całym procesie. Od momentu przesłania plików są one przechowywane w bezpiecznych środowiskach z kontrolą dostępu, co gwarantuje, że Twoje projekty są zawsze prywatne i chronione. Możesz mieć pewność, że Twoje innowacyjne pomysły są w bezpiecznych rękach, co pozwoli Ci skupić się na urzeczywistnieniu swojego projektu z pewnością siebie.

Ponadto wdrażamy rygorystyczne środki bezpieczeństwa danych w całym procesie. Od momentu przesłania plików są one przechowywane w bezpiecznych środowiskach z kontrolą dostępu, co gwarantuje, że Twoje projekty są zawsze prywatne i chronione. Możesz mieć pewność, że Twoje innowacyjne pomysły są w bezpiecznych rękach, co pozwoli Ci skupić się na urzeczywistnieniu swojego projektu z pewnością siebie.

Oferujemy sponsoring poprzez połączenie wsparcia finansowego i technicznego dostosowanego do potrzeb Twojego projektu. Finansowo zapewniamy ekskluzywne kupony, które mogą pokryć do 100% kosztów produkcji, w zależności od potencjału i wpływu projektu, zmniejszając obciążenie finansowe, dzięki czemu możesz skupić się na innowacjach.

Ponadto oferujemy fachową pomoc techniczną. Nasz zespół będzie Cię wspierał w całym procesie, od optymalizacji projektu po prototypowanie i produkcję na pełną skalę, zapewniając, że Twój projekt jest gotowy do wprowadzenia na rynek i zgodny z Twoją wizją. Łącząc wsparcie finansowe z profesjonalnym doradztwem, pomagamy w efektywnym i skutecznym wcielaniu Twojego projektu w życie.

Ponadto oferujemy fachową pomoc techniczną. Nasz zespół będzie Cię wspierał w całym procesie, od optymalizacji projektu po prototypowanie i produkcję na pełną skalę, zapewniając, że Twój projekt jest gotowy do wprowadzenia na rynek i zgodny z Twoją wizją. Łącząc wsparcie finansowe z profesjonalnym doradztwem, pomagamy w efektywnym i skutecznym wcielaniu Twojego projektu w życie.

Zdajemy sobie sprawę z wagi czasu w procesie innowacji, dlatego priorytetowo traktujemy odpowiadanie na Twoje zgłoszenie w ciągu 24 godzin w dni robocze. Dedykowany przedstawiciel osobiście przejrzy Twój projekt i niezwłocznie się z Tobą skontaktuje. Pomoże Ci w kolejnych krokach, odpowie na wszelkie pytania i zapewni, że Twój projekt otrzyma uwagę, na jaką zasługuje od samego początku. Naszym celem jest utrzymanie dynamiki, pozwalając Ci skupić się na urzeczywistnianiu swoich pomysłów bez zbędnych opóźnień.

Postprodukcja trawienia metalu jest ważnym krokiem w celu zapewnienia jakości i wydajności produktu. Typowe procesy postprodukcji trawienia metalu, takie jak pasywacja

Polerowanie, gratowanie.

Polerowanie, gratowanie.

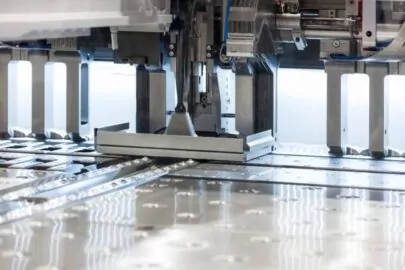

Trawienie metalu to technologia produkcji metalu, która usuwa część materiału z powierzchni metalu za pomocą metod chemicznych lub elektrochemicznych, aby utworzyć wzory, tekst lub określone kształty. Technologia ta nadaje się do różnych materiałów metalowych, w tym, ale nie wyłącznie:

Stal nierdzewna: Stal nierdzewna jest jednym z materiałów powszechnie stosowanych w trawieniu metali ze względu na odporność na korozję i wytrzymałość cieplną.

Miedź: Miedź i jej stopy (np. mosiądz) charakteryzują się dobrą przewodnością elektryczną i cieplną i są powszechnie stosowane do trawienia płytek drukowanych i innych produktów elektronicznych.

Aluminium: Aluminium i jego stopy są lekkie i łatwe w obróbce, często wykorzystuje się je do dekoracyjnego trawienia i zastosowań przemysłowych.

Żelazo: Żelazo jest jednym z najpowszechniejszych metali i może być wykorzystywane do wytwarzania różnych elementów konstrukcyjnych i narzędzi.

Nikiel: Nikiel charakteryzuje się dobrą odpornością na korozję i wysoką temperaturę, dlatego też jest często stosowany do produkcji części odpornych na korozję.

Tytan: Tytan to metal o wysokiej wytrzymałości i małej gęstości, często stosowany w przemyśle lotniczym i medycznym.

Cynk: Cynk ma dobrą odporność na korozję i jest często stosowany w galwanizacji i stopach.

Ołów: Ołów to miękki metal, często stosowany w materiałach chroniących przed promieniowaniem oraz w niektórych zastosowaniach przemysłu chemicznego.

Złoto, srebro i platyna: Te metale szlachetne są często wykorzystywane do trawienia w jubilerstwie oraz w niektórych specjalistycznych zastosowaniach przemysłowych.

Magnez: Magnez to lekki metal, często wykorzystywany w zastosowaniach lotniczych.

Stal nierdzewna: Stal nierdzewna jest jednym z materiałów powszechnie stosowanych w trawieniu metali ze względu na odporność na korozję i wytrzymałość cieplną.

Miedź: Miedź i jej stopy (np. mosiądz) charakteryzują się dobrą przewodnością elektryczną i cieplną i są powszechnie stosowane do trawienia płytek drukowanych i innych produktów elektronicznych.

Aluminium: Aluminium i jego stopy są lekkie i łatwe w obróbce, często wykorzystuje się je do dekoracyjnego trawienia i zastosowań przemysłowych.

Żelazo: Żelazo jest jednym z najpowszechniejszych metali i może być wykorzystywane do wytwarzania różnych elementów konstrukcyjnych i narzędzi.

Nikiel: Nikiel charakteryzuje się dobrą odpornością na korozję i wysoką temperaturę, dlatego też jest często stosowany do produkcji części odpornych na korozję.

Tytan: Tytan to metal o wysokiej wytrzymałości i małej gęstości, często stosowany w przemyśle lotniczym i medycznym.

Cynk: Cynk ma dobrą odporność na korozję i jest często stosowany w galwanizacji i stopach.

Ołów: Ołów to miękki metal, często stosowany w materiałach chroniących przed promieniowaniem oraz w niektórych zastosowaniach przemysłu chemicznego.

Złoto, srebro i platyna: Te metale szlachetne są często wykorzystywane do trawienia w jubilerstwie oraz w niektórych specjalistycznych zastosowaniach przemysłowych.

Magnez: Magnez to lekki metal, często wykorzystywany w zastosowaniach lotniczych.

Tak, musisz tylko zapłacić za prototyp.

Przyjmujemy zamówienia prototypowe i niskonakładowe. Minimalna ilość zamówienia: 1 szt.

Maksymalny rozmiar obrabianej przez nas części CNC wynosi 1500 mm x 800 mm x 800 mm.

Nasze standardowe tolerancje obróbki CNC wynoszą plus lub minus 0.01 mm.

Koszt obróbki CNC zależy od materiału, kosztów obróbki, kosztów pracy oraz oprzyrządowania i wykończenia powierzchni. Skontaktuj się z nami, aby uzyskać szybką wycenę.

Zintilon ma pionowe frezarki CNC, poziome frezarki CNC i wieloosiowe frezarki CNC. Pionowe frezarki CNC są opłacalne i mają szeroki zakres zastosowań. Poziome frezarki CNC są używane do wycinania rowków i szczelin w produktach i są idealne do cięcia obrabianych przedmiotów z przekładniami. Wieloosiowe frezarki CNC to frezarki CNC, które mogą pracować na więcej niż czterech osiach, co umożliwia produkcję bardziej złożonych i precyzyjnych części.

Frezowanie CNC nadaje się do obróbki części o skomplikowanych kształtach, płaszczyznach charakterystycznych i nieregularnych powierzchniach, takich jak rowki, koła zębate, gwinty i specjalne powierzchnie formowane do matryc i form.

Frezarki CNC są kompatybilne z szeroką gamą materiałów, w tym metalami, tworzywami sztucznymi i kompozytami. Najczęściej używane są metale, takie jak mosiądz, tytan, aluminium lub stal, oraz tworzywa sztuczne, takie jak PVC, ABS, poliwęglan i polipropylen.

Na tokarce CNC można obrabiać przedmioty o średnicy mocowania nie większej niż 260 mm.

Toczenie CNC nadaje się do obróbki części o powierzchni cylindrycznej lub stożkowej, takich jak wały, tuleje i tuleje.

Główną różnicą między toczeniem CNC a frezowaniem CNC są procesy obróbki. Operacje toczenia są wykonywane poprzez zamocowanie narzędzia skrawającego i obrót obrabianego przedmiotu, co może być wykorzystane do obróbki wiercenia, gwintowania i radełkowania. Operacje frezowania są wykonywane przy użyciu nieruchomego przedmiotu obrabianego i obracającego się narzędzia skrawającego w celu obróbki płaskich powierzchni, rowków, kół zębatych, powierzchni śrubowych i różnych powierzchni zakrzywionych.

Obróbka 5-osiowa zapewnia większą dokładność i precyzję, wydajność i niezawodność obróbki bardziej złożonych lub szczegółowych komponentów. Więc kiedy musisz produkować złożone części z wąskimi tolerancjami, wybierz obróbkę 5-osiową.

Maksymalny rozmiar naszych części obrabianych CNC 5-osiowo wynosi 1200*H1000 mm.

Koszt obróbki CNC zależy od materiału, kosztów obróbki, kosztów pracy oraz oprzyrządowania i wykończenia powierzchni. Skontaktuj się z nami, aby uzyskać szybką wycenę.

Tolerancje obróbki elektroerozyjnej drutem wynoszą zaledwie ±0.0004 (0.01 mm).

Drut EDM jest głównie używany do obróbki wszelkiego rodzaju przedmiotów o złożonych kształtach i wysokiej precyzji. Na przykład, drut EDM może przetwarzać matrycę wypukłą, matrycę wklęsłą, matrycę wypukło-wklęsłą, płytę stałą, płytę rozładowczą, narzędzie formujące, płytę próbną, drobne otwory i rowki, wąskie szczeliny, dowolne krzywe i tak dalej.

Obróbka drutowa EDM wymaga, aby obrabiany materiał był przewodzący prąd elektryczny, a nie jest możliwa obróbka niemetalicznych materiałów przewodzących. Ponadto niska wydajność i ograniczony rozmiar cięcia wpływają na produkcję wielkoseryjną.

Szybkie prototypowanie jest zazwyczaj używane w dwóch głównych scenariuszach. Po pierwsze, szybkie prototypowanie jest najlepszym wyborem, gdy trzeba przetestować produkt lub ocenić ryzyko produktu. Po drugie, szybkie prototypowanie jest tańsze niż prototypowanie, więc możesz wybrać szybkie prototypowanie, gdy koszty rozwoju produktu są zbyt wysokie.

Zależy to od materiału, złożoności projektu itp. Zintilon dysponuje dużymi możliwościami produkcyjnymi, co pozwala na skrócenie czasu realizacji zamówienia dzięki najnowocześniejszemu sprzętowi produkcyjnemu, takiemu jak 8 zestawów 5-osiowych centrów obróbczych CNC Hermle i tokarek CNC.

Szybkie prototypowanie to nowa technologia oparta na metodzie układania materiałów. Łączy inżynierię mechaniczną, CAD, technologię inżynierii odwrotnej, technologię produkcji warstwowej, technologię CNC, materiałoznawstwo i technologię laserową. Ale w rzeczywistości drukowanie 3D to technologia, która wykorzystuje produkcję addytywną do opracowywania produktów, co jest tylko gałęzią szybkiego prototypowania i może reprezentować tylko część techniki obróbki szybkiego prototypowania.

Istnieje kilka rzeczy, które sprawiają, że nasze usługi produkcji niskoseryjnej są wyjątkowe. Po pierwsze, oferujemy szeroki zakres usług, w tym obróbkę CNC, odlewanie ciśnieniowe, obróbkę blach i wykańczanie, aby zapewnić naszym klientom kompleksowe rozwiązania w zakresie prototypowania i wprowadzania nowych produktów. Ponadto nie wymagamy minimalnych ilości zamówień ani minimalnych kwot w dolarach i przedstawimy Ci szybkie, dokładne wyceny.

Nasza usługa produkcji niskoseryjnej obejmuje produkcję z ponad 50 materiałów, takich jak aluminium, stal nierdzewna i tytan.

Mamy surowe standardy kontroli jakości, aby zapewnić jakość naszej produkcji niskoseryjnej. Po pierwsze, sprawdzamy przychodzące materiały, aby zapewnić jakość materiału. Po drugie, kontrolujemy i testujemy proces produkcji, aby upewnić się, że otrzymujesz części wysokiej jakości, które przekraczają oczekiwania. Po trzecie, możemy dostarczyć certyfikaty zgodności dla wszystkich materiałów.

Do głównych metali powszechnie stosowanych w odlewnictwie ciśnieniowym zalicza się cynk, miedź, aluminium i stopy magnezu.

Niezależnie od tego, czy jest to odlewanie ciśnieniowe w gorącej komorze, czy odlewanie ciśnieniowe w zimnej komorze, standardowy proces obejmuje wtryskiwanie stopionego metalu do formy pod wysokim ciśnieniem. Poniżej przedstawiono kroki w złożonym procesie odlewania ciśnieniowego:

Krok 1: Zaciskanie. Przedtem formę należy oczyścić, aby usunąć wszelkie zanieczyszczenia i nasmarować, aby lepiej wtryskiwać i usuwać utwardzony produkt. Następnie formę zaciska się i zamyka wysokim ciśnieniem.

Krok 2: Wtrysk. Metal do wtrysku jest topiony i wlewany do komory wypalania. Następnie metal jest wtryskiwany do formy pod wysokim ciśnieniem generowanym przez układ hydrauliczny.

Krok 3: Chłodzenie. Zestalony materiał będzie miał kształt podobny do projektu formy.

Krok 4: Wypychanie. Po poluzowaniu formy mechanizm wypychacza wypycha stały odlew z formy. Prawidłowe zestalenie jest zapewnione przed wyrzuceniem produktu końcowego.

Krok 5: Dekorowanie. Polega na usunięciu nadmiaru metalu z gotowej bramy i prowadnic. Przycinanie można wykonać za pomocą wykrojnika, piły lub innych procedur.

Krok 1: Zaciskanie. Przedtem formę należy oczyścić, aby usunąć wszelkie zanieczyszczenia i nasmarować, aby lepiej wtryskiwać i usuwać utwardzony produkt. Następnie formę zaciska się i zamyka wysokim ciśnieniem.

Krok 2: Wtrysk. Metal do wtrysku jest topiony i wlewany do komory wypalania. Następnie metal jest wtryskiwany do formy pod wysokim ciśnieniem generowanym przez układ hydrauliczny.

Krok 3: Chłodzenie. Zestalony materiał będzie miał kształt podobny do projektu formy.

Krok 4: Wypychanie. Po poluzowaniu formy mechanizm wypychacza wypycha stały odlew z formy. Prawidłowe zestalenie jest zapewnione przed wyrzuceniem produktu końcowego.

Krok 5: Dekorowanie. Polega na usunięciu nadmiaru metalu z gotowej bramy i prowadnic. Przycinanie można wykonać za pomocą wykrojnika, piły lub innych procedur.

Zamiast być wykonane głównie z żelaza, odlewy ciśnieniowe są zazwyczaj produkowane z materiałów takich jak cynk, miedź, aluminium i magnez, co sprawia, że części są odporne na korozję i mniej podatne na rdzewienie. Jednakże, jeśli części nie są przechowywane w odpowiedni sposób przez długi okres czasu, mogą zardzewieć.

Ostatnie posty blogu

Jak wybrać odpowiednią matrycę do tłoczenia blach?

Luty 28, 2025

Jakie są rodzaje spoin czepnych i ich zastosowanie?

Luty 25, 2025

Kod G kontra kod M: różnice w produkcji CNC

Luty 19, 2025