Spoiny punktowe na przestrzeni lat okazały się bardzo skuteczne w poprawie jakości spoin dla końcowych wyników. Kiedy zaczniesz zajmować się spoinami punktowymi, napotkasz dylemat wyboru właściwego rodzaju spoiny punktowej do konkretnego zastosowania.

Aby dokonać właściwego wyboru, musisz wiedzieć, jakie są rodzaje spoin czepnych i ich zastosowania. Nie mając o nich pojęcia, nie możesz zdecydować, które z nich najlepiej pasuje do Twojego projektu.

Przyjrzyjmy się zatem bliżej rodzajom spoin czopowych i ich zastosowaniu w różnych sytuacjach.

Rodzaje spoin czepnych i ich zastosowanie

Są różne rodzaje spoin punktowych tam. Każdy z nich służy unikalnemu celowi i jest używany w różnych aspektach. Przyjrzyjmy się różnym typom, zanim zagłębimy się w szczegóły.

Standardowe spoiny punktowe

Najbardziej powszechny typ, standardowe spoiny punktowe, są stosowane w krótkich, kontrolowanych łukach, tworząc małe, równomiernie rozmieszczone osady. Stanowią podstawę dla większości zespołów spawalniczych, zapewniając niezbędne wsparcie i utrzymując dokładne ustawienie w całym procesie spawania.

Wykonane przy użyciu standardowego procesu spawania z typowymi spawacz metali, takich jak MIG, TIG lub elektroda otulona, z krótkimi, kontrolowanymi łukami, które pozwalają na osadzanie niewielkiej ilości materiału spawalniczego.

Używa

- Ogólne wsparcie: Przytrzymywanie elementów na miejscu podczas montażu i zapobieganie ich przemieszczaniu.

- Rozkład masy: Zapobieganie odrywaniu się ciężkich elementów podczas spawania.

- Wyrównanie: Zapewnienie dokładnego pozycjonowania części przed ostatecznym spawaniem.

Mostek spoiny czołowej

Zaprojektowane do łączenia niewielkich szczelin między komponentami, pinezki mostkowe są stosowane sekwencyjnie, naprzemiennie między stronami, aby umożliwić chłodzenie i zminimalizować zniekształcenia. Ta technika zapewnia stopniowe i kontrolowane zamykanie szczeliny, zapobiegając potencjalnemu odkształceniu lub niewspółosiowości.

Nakładane w serii małych, naprzemiennych pinezek na każdej stronie szczeliny. Pozwala to na ostygnięcie wcześniej nałożonej pinezki przed nałożeniem kolejnej, minimalizując zniekształcenia.

Używa

- Łączenie luk: Pokonywanie drobnych odchyleń i niedoskonałości materiału.

- Kontrola zniekształceń: Zmniejszenie ryzyka odkształceń i skręceń podczas spawania.

- Nadaje się do: Procesy takie jak spawanie drutem rdzeniowym, MIG i TIG ze względu na łatwość inicjowania łuku.

Spoina termitowa

Wykorzystując egzotermiczną reakcję specjalistycznych metali, pinezki termitowe generują intensywne, zlokalizowane ciepło, szybko topiąc materiały w miejscu połączenia. Ta metoda jest szczególnie cenna w przypadku łączenia różnych metali lub w sytuacjach, w których konwencjonalne techniki spawania okazują się trudne.

Mieszanka magnezu, aluminium i proszku tlenku żelaza jest zapalana, wytwarzając intensywne ciepło (ponad 4000°F). To zlokalizowane ciepło topi metale w miejscu połączenia, tworząc silne wiązanie.

Używa

- Łączenie różnych metali: Skuteczne w łączeniu materiałów trudnych do spawania konwencjonalnymi metodami.

- Szybkie naprawy: Można ich używać do szybkich napraw w terenie w określonych sytuacjach.

- Zastosowania specjalistyczne: Stosowane głównie w przemyśle i budownictwie, gdzie wymagana jest wysoka temperatura.

Spawanie na gorąco

Polegające na osadzeniu większej warstwy materiału spawalniczego, a następnie silnym uderzeniu młotem kowalskim, gorące pinezki są stosowane w celu łączenia większych szczelin i uzyskania precyzyjnego wyrównania. Ta metoda wymaga starannej kontroli i jest zazwyczaj zarezerwowana dla sytuacji, w których inne techniki nie są wykonalne.

Większa warstwa materiału spawalniczego jest układana, tworząc tymczasowe połączenie. Następnie obszar spawany jest uderzany młotem kowalskim, aby zmusić elementy do kontaktu.

Używa

- Pokonywanie dużych luk: Nadaje się do wypełniania znacznych szczelin między komponentami.

- Wymuszone wyrównanie: Uderzenie młota kowalskiego może pomóc w dokładniejszym ustawieniu części.

- Ograniczone aplikacje: Stosowane głównie w sytuacjach, gdy inne metody nie są możliwe.

Zgrzewanie punktowe ultradźwiękowe

Wykorzystując drgania o wysokiej częstotliwości do generowania ciepła poprzez tarcie, pinezki ultradźwiękowe oferują precyzyjną i kontrolowaną metodę łączenia materiałów. Ta technika jest szczególnie odpowiednia do delikatnych materiałów lub materiałów wrażliwych na nadmierne ciepło, minimalizując ryzyko uszkodzenia lub odkształcenia.

Narzędzie do spawania ultradźwiękowego stosuje szybkie drgania o wysokiej częstotliwości na styku złącza. To tarcie generuje ciepło, topiąc materiały w punktach styku.

Używa

- Łączenie tworzyw sztucznych i innych materiałów niemetalicznych: Często stosowany do łączenia tworzyw sztucznych i innych materiałów niemetalowych.

- Łączenie różnych metali: Może to być skuteczne w przypadku łączenia materiałów, które trudno jest zespawać tradycyjnymi metodami.

- Dokładne zastosowania: Nadaje się do zastosowań wymagających precyzyjnej kontroli i minimalnego dopływu ciepła.

Tymczasowe spoiny punktowe do wyrównania zespołu

Tymczasowe spoiny punktowe to małe, zlokalizowane spoiny, strategicznie rozmieszczone, aby utrzymać komponenty w precyzyjnym wyrównaniu przed ostateczną operacją spawania. Działają jako tymczasowe mocowania, zapobiegając ruchowi lub przesuwaniu się części podczas obsługi, manipulacji lub końcowego procesu spawania.

- Zabezpieczanie komponentów: Spoiny punktowe tworzą tymczasowe połączenie między komponentami, zapobiegając ich przemieszczaniu się z pozycji. Jest to kluczowe dla utrzymania pożądanego dopasowania i zapewnienia dokładnego wyrównania dla ostatecznego spoiny.

- Minimalizowanie zniekształceń: Dzięki pewnemu trzymaniu elementów spoiny punktowe mogą zminimalizować ryzyko odkształceń spowodowanych przez obsługę, grawitację lub ciepło wprowadzane podczas samego procesu spawania.

- Ułatwianie obsługi: Spoiny punktowe ułatwiają obsługę i manipulowanie dużymi lub skomplikowanymi zespołami bez obaw o przesunięcie lub rozdzielenie się komponentów.

Powody, dla których warto wybrać tymczasowe spoiny punktowe

- Elastyczność i możliwość dostosowania

Tymczasowe spoiny punktowe umożliwiają dokładne dostrojenie pozycji komponentów przed ostatecznym spawaniem. Jeśli zostaną wykryte nieprawidłowe ustawienia, spoiny punktowe można łatwo usunąć i ponownie zastosować, aby rozwiązać problem, oferując większą elastyczność w porównaniu ze sztywnymi mocowaniami.

- Mniejsze zapotrzebowanie na złożone oprzyrządowanie

Spawanie punktowe minimalizuje potrzebę drogich i czasochłonnych niestandardowych oprzyrządowań. Może to znacznie obniżyć początkowe koszty, szczególnie w przypadku mniejszych serii produkcyjnych lub projektów o unikalnej geometrii.

- Ulepszona funkcjonalność i obsługa

Spoiny punktowe zapewniają bezpieczne tymczasowe połączenia, ułatwiając obsługę, manipulowanie i transport dużych lub złożonych zespołów bez ryzyka przesunięcia lub rozdzielenia się komponentów. Zwiększa to bezpieczeństwo i wydajność procesu produkcyjnego.

- Zminimalizowana kontrola zniekształceń

Mocno trzymając komponenty na miejscu, spoiny punktowe mogą pomóc zminimalizować odkształcenia spowodowane ciepłem wprowadzanym z samego procesu spawania. Jest to kluczowe dla zapewnienia dokładności wymiarowej i zachowania integralności końcowego montażu.

Trwałe spoiny punktowe do podparcia konstrukcyjnego

Stałe spoiny punktowe są zaprojektowane tak, aby pozostać integralną częścią ostatecznego połączenia spawanego. W przeciwieństwie do tymczasowych spoin punktowych, które są często usuwane lub zużywane podczas końcowego procesu spawania, stałe spoiny punktowe są celowo pozostawiane na miejscu, aby przyczynić się do ogólnej wytrzymałości i integralności strukturalnej zespołu.

- Wzmocnienie obszarów krytycznych: Stałe pinezki można strategicznie umieścić w obszarach o dużym naprężeniu lub wibracjach, aby zapewnić dodatkowe wsparcie i wzmocnić ostateczny spoin. Jest to szczególnie ważne w zastosowaniach, w których konstrukcja jest poddawana znacznym obciążeniom lub siłom dynamicznym.

- Poprawiona odporność na zmęczenie: Dzięki równomiernemu rozłożeniu naprężeń trwałe łączenia mogą pomóc w zwiększeniu odporności spawanego połączenia na zmęczenie, zmniejszając prawdopodobieństwo pęknięć lub awarii z upływem czasu.

- Zwiększona nośność: W niektórych przypadkach trwałe mocowania mogą znacznie zwiększyć nośność konstrukcji, czyniąc ją bardziej wytrzymałą i niezawodną.

Powody, dla których warto wybrać trwałe spoiny punktowe

- Zwiększona wytrzymałość i trwałość

Trwałe łączenia znacząco zwiększają ogólną wytrzymałość i trwałość spoiny, dzięki czemu jest ona lepiej przygotowana do pracy w trudnych warunkach.

- Poprawiona odporność na zmęczenie

Dzięki równomiernemu rozłożeniu naprężeń trwałe nity mogą pomóc zminimalizować ryzyko uszkodzeń zmęczeniowych, zapewniając dłuższą żywotność konstrukcji.

- Zwiększona nośność

W przypadku zastosowań wymagających dużej nośności trwałe łączniki mogą okazać się kluczowe dla zapewnienia integralności strukturalnej całego zespołu.

- Zmniejszone ryzyko awarii

Zapewniając dodatkowe wsparcie w newralgicznych miejscach, trwałe pinezki mogą pomóc w zmniejszeniu ryzyka awarii spoin, zwiększając ogólne bezpieczeństwo i niezawodność konstrukcji.

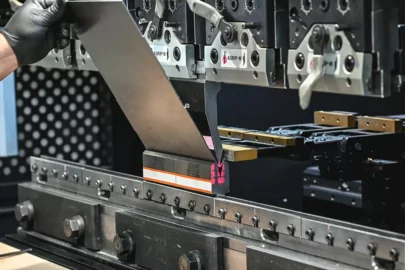

Spoiny punktowe do cienkich i lekkich metali

Spoiny punktowe to małe, zlokalizowane spoiny specjalnie zaprojektowane do łączenia cienkich arkuszy metalu. Spoiny te charakteryzują się niewielkim rozmiarem i ograniczoną penetracją, co minimalizuje ryzyko odkształcenia, deformacji lub osłabienia materiału macierzystego.

- Minimalny dopływ ciepła: Punktowe pinezki wykorzystują skoncentrowane źródło ciepła, minimalizując ogólne ciepło wprowadzane do materiału. Zmniejsza to ryzyko nadmiernego odkształcenia cieplnego, co może być poważnym problemem podczas pracy z cienkimi, lekkimi metalami.

- Siła lokalna: Mimo że są niewielkie, punktowe nity zapewniają miejscową wytrzymałość, skutecznie utrzymując arkusze razem, nie wpływając znacząco na ogólne właściwości materiału.

- Wszechstronność: Zszywanie punktowe można stosować do łączenia ze sobą cienkich metali, w tym stali, aluminium i stali nierdzewnej, co czyni je wszechstronną techniką w obróbce blach.

Powody, dla których warto wybrać spoiny punktowe

- Zminimalizowane zniekształcenia

Lokalnie doprowadzane ciepło i niewielki rozmiar spoiny minimalizują ryzyko odkształceń cieplnych, co ma kluczowe znaczenie przy pracy z cienkimi, lekkimi materiałami.

- Zachowanie właściwości materiału

Punktowe mocowanie gwoździami minimalizuje wpływ na wytrzymałość i ciągliwość materiału, zachowując pożądane właściwości cienkich arkuszy metalu.

- Wszechstronność i zastosowanie

Nadaje się do szerokiego zakresu zastosowań w obróbce cienkich metali, w tym do obróbki blach, produkcji samochodów i produkcji lekkich konstrukcji.

- Wydajność:

Punktowe łączenie elementów może być szybką i skuteczną metodą łączenia cienkich arkuszy, zwiększającą wydajność procesów produkcyjnych.

Wybór właściwego spoiny czepnej do Twojego zastosowania

Wybór odpowiedniego rodzaju spoiny punktowej ma kluczowe znaczenie dla zapewnienia skutecznego i wydajnego procesu spawania.

Czynniki do rozważenia

Aby dokonać najlepszego wyboru, należy wziąć pod uwagę kilka czynników:

Grubość metalu

Wybór rozmiaru spoiny punktowej jest ściśle związany z grubością metalu bazowego. Cienkie materiały wymagają mniejszych spoin punktowych, aby zminimalizować wprowadzanie ciepła i zmniejszyć ryzyko odkształcenia lub nawet przepalenia.

Z kolei grubsze materiały wymagają większych gwoździ, aby zapewnić odpowiednie wsparcie i zapobiec przemieszczaniu się podczas przenoszenia i późniejszych operacji spawania.

Rodzaj połączenia

Konkretna konfiguracja złącza ma istotny wpływ na umiejscowienie spoiny punktowej.

- Przykładowo, połączenia czołowe często wymagają zastosowania serii gwoździ wzdłuż linii łączenia, aby zapewnić właściwe ustawienie i zapobiec tworzeniu się szczelin.

- Natomiast połączenia zakładkowe mogą wymagać stosowania gwoździ na zachodzących na siebie krawędziach, aby zabezpieczyć elementy i zapobiec ich przesuwaniu.

Każdy rodzaj połączenia wiąże się z innymi wyzwaniami, które należy dokładnie rozważyć przy określaniu optymalnego umiejscowienia i rozmiaru spoiny punktowej.

Proces spawania

Wybór procesu spawania ma istotny wpływ na przydatność różnych typów spoin sczepnych.

- Dzięki kontroli nad ciepłem dopływowym spawanie metodą MIG nadaje się do szerokiego zakresu zastosowań wymagających sczepiania.

- Spawanie metodą TIG, znane z precyzyjnej kontroli ciepła, doskonale sprawdza się w delikatnych operacjach sczepiania, w szczególności w przypadku cienkich materiałów, gdzie minimalizacja odkształceń ma kluczowe znaczenie.

- Spawanie elektrodami otulonymi, mimo że uniwersalne, może wiązać się z mniejszą precyzją kontroli nad ciepłem dopływającym w porównaniu do metod MIG lub TIG.

Wymagania aplikacyjne

Ostateczna funkcja spoiny determinuje niezbędne właściwości spoin sczepnych.

W zastosowaniach wymagających dużej wytrzymałości i trwałości kluczowe znaczenie mają trwałe łączniki, które zwiększają ogólną wytrzymałość połączenia.

W zastosowaniach, w których występują cykliczne obciążenia lub drgania, należy starannie rozważyć umiejscowienie i rozmiar spoin punktowych, aby zminimalizować koncentrację naprężeń i zwiększyć odporność na zmęczenie.

Właściwości materiału

Właściwości metali bazowych mają istotny wpływ na proces spawania punktowego.

Materiały o wysokiej przewodności cieplnej, takie jak aluminium, szybko rozpraszają ciepło, co wymusza konieczność stosowania większych prędkości spawania i potencjalnie mniejszych punktów mocowania, aby zapobiec nadmiernemu wprowadzaniu ciepła.

Materiały o wysokich współczynnikach rozszerzalności cieplnej są bardziej podatne na odkształcenia podczas spawania. Dlatego też, aby zminimalizować ryzyko odkształceń lub wyboczeń, należy dokładnie rozważyć ilość ciepła doprowadzonego i rozmiar spoiny punktowej.

Jak wybrać odpowiednią spoinę pachwinową

- Należy dokładnie przeanalizować konkretne wymagania danego zastosowania spawalniczego, w tym rodzaj złącza, właściwości materiału i zamierzone zastosowanie końcowej spoiny.

- Wybierz rozmiary spoin punktowych odpowiednie do grubości łączonych metali. Unikaj stosowania zbyt dużych spoin punktowych na cienkich materiałach, ponieważ może to zwiększyć ryzyko odkształceń.

- Wybierz takie umiejscowienie spoin punktowych, które skutecznie utrzymają pożądane ustawienie złącza i zminimalizują ryzyko odkształceń podczas końcowego procesu spawania.

- Należy wziąć pod uwagę przydatność różnych procesów spawania w konkretnym zastosowaniu i wybrać typy spoin punktowych zgodne z wybranym procesem.

- Weź pod uwagę właściwości termiczne i podatność na odkształcenia spawanych materiałów. Wybierz typy spoin punktowych i parametry, które minimalizują ryzyko odkształceń wywołanych ciepłem.

Podsumowanie

Podsumowując, rodzaje spoin szpilkowych, jak widać, nie ma najlepszego wyboru w tych opcjach. Każda z nich ma swoje unikalne zastosowanie i musisz określić, która z nich najlepiej odpowiada Twoim potrzebom.

Celem naszej dyskusji było pomóc Ci znaleźć właściwy wybór dla Twoich konkretnych potrzeb. Postępuj zgodnie ze wskazówkami i strategiami, którymi się dzieliliśmy, a na pewno otrzymasz idealny typ spoiny punktowej wymagany do Twojego projektu.

Świetnie, razem