Metal Lijevanje Usluge

- Od brzih prototipova do proizvodnje na zahtjev

- Dostupne su različite tehnike lijevanja metala

- Dostupno više od 40 površinskih obrada

Mogućnosti lijevanja metala

Materijali za lijevanje metala

Visoka obradivost i duktilnost. Aluminijske legure imaju dobar omjer čvrstoće i težine, visoku toplinsku i električnu vodljivost, nisku gustoću i prirodnu otpornost na koroziju.

Cink je blago krt metal na sobnoj temperaturi i ima sjajno-sivkasti izgled nakon uklanjanja oksidacije.

Mjed je mehanički jača, a svojstva metala s nižim trenjem čine mesing za CNC strojnu obradu idealnim za mehaničke primjene koje također zahtijevaju otpornost na koroziju kao što su one koje se susreću u pomorskoj industriji.

Zbog niske mehaničke čvrstoće čistog magnezija uglavnom se koriste legure magnezija. Legura magnezija ima malu gustoću, ali visoku čvrstoću i dobru krutost. Dobra žilavost i jaka apsorpcija udaraca. Mali toplinski kapacitet, velika brzina skrućivanja i dobra izvedba lijevanja pod pritiskom.

Završna obrada metalnog lijevanja

Zašto odabrati nas za uslugu lijevanja metala

Analiza ponude 1-na-1

Samo prenesite svoje 2D crteže ili 3D modele i dobit ćete povratnu informaciju o ponudi u roku od 24 sata. Naši specijalizirani inženjeri analizirat će vaš dizajn kako bi izbjegli nesporazume, komunicirati s vama i ponuditi pristupačnu cijenu.

Proizvodni dijelovi visoke kvalitete

Odgovoran i rigorozan odnos prema materijalima, tehnici lijevanja, završnoj obradi površine i CMM testiranju jamče dosljednu kvalitetu od izrade prototipa do proizvodnih dijelova. Nećemo se truditi provjeriti kvalitetu dijelova prije isporuke.

Brzo vrijeme isporuke

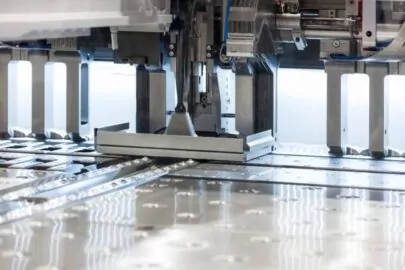

Uvođenje napredne opreme za lijevanje metala, kao što je stroj za tlačni lijevani stroj, i profesionalne ponude osiguravaju brzo vrijeme isporuke. Prioritet pri izradi narudžbe postavljamo prema zahtjevima i složenosti narudžbe.

Trenutna komunikacija

Radi vaše koristi, svaki kupac će imati tehničku podršku da stupi u kontakt s nama od ponude do isporuke. Dobit ćete trenutačne povratne informacije za bilo koje pitanje dok se ne potvrdi da ste primili zadovoljne dijelove.

Tehnički standardi za lijevanje metala

Dimenzija

Standardi

Primjena usluga lijevanja metala

Česta pitanja o lijevanju metala

Korak 1: Stezanje. Prije toga, kalup je potrebno očistiti kako bi se uklonila sva onečišćenja i podmazati za bolje ubrizgavanje i uklanjanje stvrdnutog proizvoda. Nakon toga se kalup steže i zatvara pod visokim pritiskom.

Korak 2: Injekcija. Metal koji se ubrizgava topi se i ulijeva u komoru za pečenje. Metal se zatim ubrizgava u kalup pod visokim pritiskom koji stvara hidraulički sustav.

Korak 3: Hlađenje. Stvrdnuti materijal će imati oblik sličan dizajnu kalupa.

Korak 4: Izbacivanje. Nakon otpuštanja kalupa, mehanizam za izbacivanje gura čvrsti odljevak iz kalupa. Prije izbacivanja konačnog proizvoda osigurava se pravilno skrućivanje.

Korak 5: Ukrašavanje. To uključuje uklanjanje viška metala s gotovih vrata i vodilica. Podrezivanje se može izvesti pomoću matrice za podrezivanje, pile ili drugim postupcima.

do Die Casting

Usluga preciznog lijevanja metala

Prototyping

- Napredna tehnologija: lijevanje metala, CMM inspekcija, elitni inženjeri itd.

- Brzi odgovor: puna podrška kako bi se osiguralo rješavanje problema.

- Prilagođena usluga: prilagodite rješenja preciznog lijevanja metala

Proizvodnja

- Razumno planiranje: precizna raspodjela resursa kako bi se osiguralo brzo trajanje ciklusa.

- SOP za lijevanje: napredna tehnologija i strogi QC procesi.

- Fleksibilna proizvodnja: od brze izrade prototipa (1-20 komada) do male količine proizvodnje (20-1000 komada).

Najnoviji postovi na blogu

Kako odabrati pravu matricu za utiskivanje limova?