Dans le traitement des surfaces métalliques, deux procédés se distinguent par leur capacité à améliorer la durabilité et la résistance à la corrosion : l'anodisation et le film chimique. Face à la complexité de la finition des métaux, la compréhension de ces techniques est essentielle pour prendre des décisions éclairées concernant vos projets.

Il est donc important de comprendre la différence entre l'anodisation et le film chimique. La principale différence réside dans le résultat obtenu. L'anodisation crée une couche d'oxyde plus épaisse et plus dure, tandis que le film chimique forme une couche plus fine et moins durable.

Apprenez les différences en détail et soyez parfaitement informé pour choisir les bonnes techniques de finition pour vos projets.

Qu'est-ce que l'anodisation ?

L'anodisation est un procédé électrochimique qui transforme la surface du métal, notamment de l'aluminium, en une couche d'oxyde durable et résistante à la corrosion. Cette technique ne se contente pas de recouvrir le métal ; elle modifie sa structure superficielle, créant ainsi une couche intégrée au métal.

Caractéristiques

Lorsque vous optez pour l’anodisation, vous choisissez un procédé doté d’un ensemble unique de caractéristiques :

- Couche de surface intégraleContrairement à la peinture ou au placage, la couche anodisée s'intègre au métal lui-même. Cette intégration assure une adhérence et une durabilité exceptionnelles.

- Épaisseur personnalisableVous pouvez contrôler l'épaisseur de la couche anodisée, généralement comprise entre 0.0002 et 0.001 pouce. Cette flexibilité vous permet d'adapter la finition à vos besoins spécifiques.

- Structure poreuseLa surface anodisée présente une structure microscopique poreuse. Cette porosité permet non seulement la pénétration des colorants et des produits d'étanchéité, mais contribue également aux propriétés uniques de la finition.

- Options couleursSi l'anodisation naturelle produit une finition transparente, vous pouvez également introduire des couleurs vives grâce à des procédés de teinture. La porosité de la couche anodisée permet une coloration profonde et durable.

- Isolation électrique:La couche d'oxyde créée lors de l'anodisation sert d'excellent isolant électrique, une propriété particulièrement précieuse dans certaines applications électroniques.

- Dissipation de la chaleur:Contrairement à la croyance populaire, les surfaces anodisées peuvent en fait améliorer la dissipation de la chaleur dans certains cas, ce qui en fait un choix intéressant pour les applications de gestion thermique.

Applications

La polyvalence de l'anodisation la rend adaptée à une large gamme d'applications :

- Industrie aerospatiale:Vous trouverez des composants anodisés dans les structures d'avions, où la nature légère de l'aluminium se combine avec les propriétés protectrices de l'anodisation.

- Architecture:L'aluminium anodisé est largement utilisé dans les façades de bâtiments, les cadres de fenêtres et les éléments décoratifs, offrant à la fois un attrait esthétique et une résistance aux intempéries.

- Electronique:Vos smartphones, ordinateurs portables et tablettes sont probablement dotés de boîtiers en aluminium anodisé, offrant un aspect élégant et une résistance aux rayures.

- Batterie de cuisine:De nombreuses casseroles et poêles haut de gamme utilisent de l'aluminium anodisé pour ses propriétés antiadhésives et sa durabilité.

- Articles de sport:Des cadres de vélo aux moulinets de pêche, les composants anodisés offrent une résistance légère et une résistance à la corrosion dans les équipements de plein air.

- Machinerie industrielle:L'anodisation protège les composants critiques dans les environnements industriels difficiles, prolongeant ainsi la durée de vie des équipements.

- Automobile:Vous verrez des pièces anodisées dans les applications automobiles extérieures et intérieures, des jantes aux pièces de finition.

- Marine Equipment:La résistance à la corrosion de l'aluminium anodisé le rend idéal pour les pièces de bateau et les accessoires marins.

Avantages

En envisageant l’anodisation, vous bénéficierez de plusieurs avantages :

- La nature intégrée de la couche anodisée offre une résistance à l’usure exceptionnelle.

- L'anodisation améliore considérablement la capacité du métal à résister aux environnements corrosifs.

- Avec une gamme d'options de couleurs et de finitions, vous pouvez obtenir l'apparence souhaitée pour votre produit.

- Les surfaces anodisées sont faciles à nettoyer et conservent leur aspect au fil du temps.

- Le processus utilise moins de produits chimiques nocifs par rapport à de nombreuses autres techniques de finition des métaux.

Inconvénients

Malgré ses nombreux avantages, l’anodisation présente certaines limites :

- Pour les petites séries de production, l'anodisation peut être plus coûteuse que certaines finitions alternatives.

- Obtenir des correspondances de couleurs exactes peut être difficile, en particulier entre différents lots.

Qu'est-ce qu'un film chimique ?

Le film chimique, souvent appelé revêtement de conversion au chromate, est un procédé chimique qui crée une couche protectrice sur les surfaces métalliques. Contrairement à l'anodisation, le film chimique ne nécessite pas de courant électrique et repose uniquement sur des réactions chimiques pour former le revêtement protecteur.

Caractéristiques

Lorsque vous choisissez le traitement chimique par film, vous optez pour un procédé aux caractéristiques distinctes :

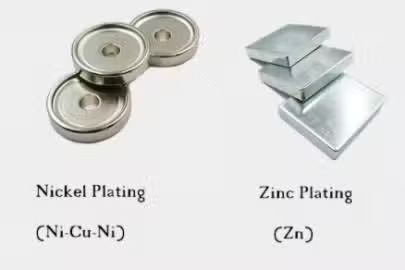

- fine couche protectrice:Le film chimique crée une couche extrêmement fine, mesurant généralement seulement quelques micromètres d'épaisseur.

- Propriétés d'auto-guérison:Le chromate contenu dans le film peut offrir certaines capacités d'auto-réparation, offrant une protection continue même si la surface est légèrement rayée.

- Couverture uniforme:Le film chimique excelle à fournir une couverture uniforme, même sur des formes complexes et dans les zones en retrait.

- Indicateur de couleur:La couleur du film chimique peut indiquer le niveau de protection, les couleurs plus foncées offrant généralement une meilleure résistance à la corrosion.

- Conductivité électrique:Contrairement à l’anodisation, le film chimique maintient la conductivité électrique du métal de base.

- Adhérence de la peinture:Le film chimique fournit une excellente base pour l'adhérence de la peinture, ce qui en fait un choix populaire pour l'apprêt des surfaces avant la peinture.

Applications

Le film chimique trouve sa place dans diverses industries et applications :

- Industrie aerospatiale:Vous trouverez des films chimiques utilisés sur les composants d'avions en aluminium, en particulier lorsque la conductivité électrique doit être maintenue.

- Automobile:Il est couramment utilisé sur les fixations, les supports et autres composants de l'industrie automobile.

- Electronique:Le film chimique protège les boîtiers et châssis électroniques tout en maintenant la conductivité électrique.

- Équipement militaire:De nombreuses spécifications militaires exigent un traitement chimique par film sur divers composants.

- Attaches:Les boulons, écrous et autres éléments de fixation reçoivent souvent un traitement chimique par film pour les protéger de la corrosion.

- Systèmes hydrauliques:Les composants des systèmes hydrauliques bénéficient de la fine couche protectrice du film chimique.

- Pièces de machines:Diverses pièces de machines industrielles sont traitées avec un film chimique pour améliorer leur durabilité.

- Télécommunications:Le film chimique protège les équipements de télécommunications extérieurs des facteurs environnementaux.

Avantages

Le film chimique offre plusieurs avantages qui en font une option intéressante :

- Pour de nombreuses applications, le film chimique est plus économique que l'anodisation, en particulier pour les pièces plus petites ou les volumes de production inférieurs.

- Le processus chimique est relativement rapide, ce qui permet un débit plus élevé dans les environnements de production.

- Bien qu'il soit principalement utilisé sur l'aluminium, le film chimique peut être appliqué à une gamme plus large de métaux par rapport à l'anodisation.

- Contrairement à l’anodisation, le film chimique n’a pas d’impact significatif sur la conductivité électrique du métal de base.

- Si vous envisagez de peindre une surface métallique, le film chimique fournit un substrat idéal pour l'adhérence de la peinture.

Inconvénients

Malgré ses avantages, le film chimique présente certaines limites :

- La fine couche fournie par le film chimique est moins durable que l'anodisation en termes d'usure et d'abrasion.

- Les procédés de fabrication de films chimiques traditionnels utilisent du chrome hexavalent, qui fait l’objet de réglementations environnementales croissantes.

Anodisation ou film chimique : comment choisir ?

Choisir entre l'anodisation et le film chimique est une décision cruciale qui peut avoir un impact significatif sur les performances, la longévité et la rentabilité de vos composants métalliques. Pour faire le bon choix, vous devez prendre en compte les facteurs suivants et choisir la solution la mieux adaptée à vos besoins.

Matériel de base

Le type de métal que vous travaillez est le principal facteur déterminant dans le choix de votre traitement de surface. Chaque métal réagit différemment aux différents traitements, et certains procédés ne conviennent qu'à certains matériaux.

Comparaison

- Anodisation: Principalement adapté à l'aluminium et à ses alliages. Il peut également être utilisé sur le titane et le magnésium, mais le procédé et les résultats diffèrent.

- Film chimique:Plus polyvalent, applicable à une plus large gamme de métaux, notamment l'aluminium, le magnésium, le zinc, le cadmium, le cuivre et l'argent.

Si vous travaillez exclusivement avec de l'aluminium, les deux options sont envisageables. Pour les autres métaux, le film chimique est probablement votre seul choix entre ces deux procédés.

Durabilité et résistance à l'usure

La longévité d'un composant dépend souvent de sa résistance à l'usure. Dans les applications où les pièces sont soumises à des contacts fréquents ou à l'abrasion, la durabilité est cruciale.

Comparaison

- AnodisationOffre une excellente résistance à l'usure. La couche d'oxyde dur créée par l'anodisation est intégrée à la surface métallique et peut prolonger considérablement la durée de vie du composant.

- Film chimique: Offre une résistance modérée à l'usure. Le revêtement de conversion fin offre une certaine protection, mais il n'est pas aussi durable que l'anodisation, notamment dans les applications à forte usure.

Pour les composants qui subiront des manipulations, des mouvements ou des abrasions fréquents, l’anodisation est généralement le meilleur choix.

Résistance à la corrosion

La corrosion peut réduire considérablement la durée de vie des composants métalliques et compromettre leur fonctionnalité. Dans les environnements difficiles ou les applications extérieures, la résistance à la corrosion est souvent une priorité absolue.

Comparaison

- AnodisationOffre une excellente résistance à la corrosion à long terme. L'épaisse couche d'oxyde agit comme une barrière robuste contre les éléments corrosifs.

- Film chimiqueOffre une bonne résistance à la corrosion, surtout à court et moyen terme. Il peut offrir des propriétés auto-réparatrices pour les rayures mineures, mais n'offre généralement pas la protection à long terme de l'anodisation.

Pour une exposition prolongée à des environnements corrosifs, l'anodisation est généralement la meilleure option. Pour une protection à court terme ou dans des conditions plus douces, un film chimique peut suffire.

Considérations esthétiques

Dans de nombreuses applications, notamment les produits de consommation ou les éléments architecturaux, l'apparence du produit fini est cruciale. La possibilité d'obtenir des couleurs ou des finitions spécifiques peut être un facteur décisif.

Comparaison:

- Anodisation: Offre une large gamme de couleurs grâce à des procédés de teinture. Il permet également d'obtenir différentes finitions, du mat au brillant.

- Film chimique: Choix de couleurs limité, généralement doré, transparent ou vert. La couleur indique souvent le niveau de protection plutôt qu'un objectif esthétique.

Si l’apparence est une préoccupation majeure et que vous avez besoin de couleurs ou de finitions spécifiques, l’anodisation est le grand gagnant.

Propriétés électriques

Dans les applications électriques ou électroniques, l'impact du traitement de surface sur la conductivité peut être critique. Certains composants nécessitent une isolation, tandis que d'autres doivent maintenir leur conductivité.

Comparaison:

- AnodisationCrée une couche électriquement isolante sur la surface métallique. Cela peut être avantageux dans certaines applications électroniques, mais peut constituer un inconvénient dans d'autres.

- Film chimique: Maintient la conductivité électrique du métal de base. La fine couche de conversion n'entrave pas significativement le flux électrique.

Si vous devez maintenir la conductivité électrique, le film chimique est le meilleur choix. Pour les applications nécessitant une isolation électrique, optez pour l'anodisation.

Coût et volume de production

Les contraintes budgétaires et l'échelle de production peuvent influencer considérablement le choix du traitement de surface. La rentabilité de chaque procédé peut varier en fonction de la taille et de la quantité des pièces traitées.

Comparaison:

- AnodisationGénéralement plus onéreux pour les petits volumes ou les pièces individuelles, il devient plus rentable pour les grandes séries.

- Film chimiquePlus économique pour les petits volumes ou les traitements ponctuels. La simplification du procédé et des équipements requis se traduit souvent par des coûts plus faibles pour les petits lots.

Pour les petites séries ou les prototypes, le film chimique peut s'avérer plus rentable. Pour la production à grande échelle, notamment de pièces en aluminium, l'anodisation peut offrir un meilleur rapport qualité-prix à long terme.

Délai de traitement

Dans les industries aux calendriers de production serrés, le temps nécessaire au traitement de surface peut être un facteur critique. Un traitement plus rapide peut entraîner des délais d'exécution plus courts et une productivité accrue.

Comparaison:

- Anodisation:Nécessite généralement plus de temps en raison des multiples étapes impliquées, notamment le prétraitement, l'anodisation, la teinture (le cas échéant) et le scellement.

- Film chimique: Il s'agit généralement d'un processus plus rapide, souvent réalisé en une seule étape. Cela peut entraîner des délais d'exécution plus courts.

Si la rapidité de traitement est cruciale, le film chimique présente un avantage. En revanche, si les propriétés supérieures de l'anodisation sont requises, un temps de traitement plus long peut se justifier.

Considérations environnementales

Les réglementations environnementales deviennent de plus en plus strictes et l’impact environnemental des processus de fabrication constitue une préoccupation croissante pour de nombreuses entreprises.

Comparaison:

- AnodisationGénéralement considéré comme plus respectueux de l'environnement. Bien qu'il utilise des produits chimiques, ceux-ci sont généralement moins nocifs que ceux utilisés dans les procédés de fabrication de films chimiques traditionnels.

- Film chimiqueLes procédés traditionnels utilisent souvent du chrome hexavalent, qui fait l'objet d'une surveillance et d'une réglementation environnementales croissantes. Cependant, des alternatives plus respectueuses de l'environnement sont en cours de développement.

Si l'impact environnemental est une préoccupation majeure, l'anodisation peut être une meilleure option. Cependant, il est conseillé d'explorer des procédés de fabrication de films chimiques plus récents et plus respectueux de l'environnement si ce traitement est privilégié pour d'autres raisons.

Contraste de tableau

Vous cherchez une solution plus rapide ? Voici un tableau comparatif qui vous présente les différences techniques entre les deux.

| Fonctionnalité | Anodisation | Film chimique |

| Type de processus | Électrochimique | Chemical |

| Épaisseur typique | 0.0002 à 0.001 pouces | Quelques micromètres |

| Résistance à l'usure | Haute | Modérée |

| Résistance à la corrosion | Excellent | Bon |

| Options couleurs | Large gamme | Limité (généralement doré, transparent ou vert) |

| Propriétés électriques | Isolant | Conductive |

| Coût pour les petits volumes | Meilleure performance du béton | Coût en adjuvantation plus élevé. |

| Délai de traitement | Plus long | Shorter |

| Impact environnemental | Coût en adjuvantation plus élevé. | Plus élevé (en raison de l'utilisation du chrome) |

| Métaux appropriés | Principalement en aluminium | Gamme plus large, incluant l'aluminium |

| Adhérence de la peinture | Bon | Excellent |

| Durabilité | À long terme | Court à moyen terme |

| Auto-guérison | Non | Oui (limité) |

| Résistance à la température | Haute | Modérée |

Pour aller plus loin

En résumé, maintenant que vous connaissez la différence entre l'anodisation et le film chimique, vous pouvez facilement choisir l'une ou l'autre. Chaque technique possède des caractéristiques uniques qui la rendent idéale pour certains scénarios.

Par exemple, l'anodisation est idéale pour les applications où la performance à long terme et l'aspect sont essentiels. En revanche, le film chimique convient à une gamme plus large de métaux et d'applications où la conductivité doit être maintenue.

Génial, ensemble