在半导体制造和微电子领域,蚀刻对于在各种材料上创建复杂的图案和结构起着至关重要的作用。人们常常难以在湿蚀刻和干蚀刻之间做出选择。

今天,我们将通过一份详细的指南来结束这场争论,让您了解湿蚀刻和干蚀刻之间的区别。我们深入研究这两种技术,并在最后给您一些比较,作为选择其中一种的概述。

因此,如果您在选择正确的蚀刻技术时也遇到困难,请阅读整个指南来找到解决方案。

湿法蚀刻与干法蚀刻:哪一个更强

在比较湿法和干法蚀刻时,需要注意的是“更强”并不一定意味着更好。每种方法都有其优势,更适合不同的应用。

每种方法的“强度”取决于蚀刻过程的具体要求,包括所涉及的材料、所需的特征尺寸和所需的精度水平。

让我们详细探讨它们,以更好地了解它们的能力和局限性。

湿法蚀刻

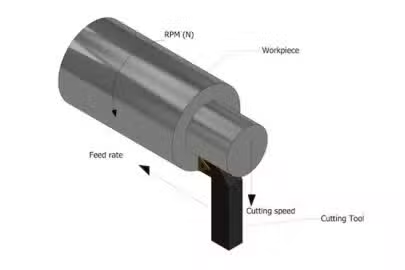

湿法蚀刻是一种材料去除技术,使用化学溶液或蚀刻剂选择性地从基板上去除材料层。这是各行各业的常见工艺,尤其是微加工和半导体制造。

湿法蚀刻通常具有更高的蚀刻速率和更好的选择性,这意味着它可以更快地去除不同层之间的材料,并且精度更高。这使得它对于大规模蚀刻以及处理具有高蚀刻选择性的材料特别有效。

湿法蚀刻的类型

- 各向同性蚀刻: 这种类型在所有方向上均匀蚀刻,从而产生圆形轮廓。

- 各向异性蚀刻: 这种类型的蚀刻优先在一个方向上进行,从而产生更垂直的轮廓。

怎么做?

湿法蚀刻是一种使用液体蚀刻剂从基材上去除材料的化学工艺。湿法蚀刻的基本步骤如下:

- 基板准备:湿法蚀刻的第一步是准备用于蚀刻工艺的基板。这通常涉及清洁基板以去除可能干扰蚀刻工艺的任何污染物。常见的清洁方法包括溶剂清洁、碱性清洁和酸性清洁。

- 掩蔽:在基材上涂上一层保护层(通常称为光刻胶),以界定不应蚀刻的区域。光刻胶使用光刻工艺进行图案化,从而露出需要蚀刻的区域。

- 蚀刻剂的选择:蚀刻剂的选择取决于要蚀刻的材料以及所需的蚀刻速率和选择性。常见的蚀刻剂包括氢氟酸 (HF)、氢氧化钾 (KOH) 和硝酸 (HNO3)。

- 蚀刻工艺:将基材浸入或喷洒蚀刻液,暴露的区域与蚀刻液发生反应,使其溶解。蚀刻速率可通过调节温度、蚀刻液浓度、搅拌等因素来控制。

- 冲洗和干燥: 一旦达到所需的蚀刻深度,就用去离子水冲洗基材以去除任何残留蚀刻剂。然后将其干燥,通常使用旋转干燥机。

- 摘除面罩:蚀刻工艺完成后,保护掩模被移除,在基板上留下所需的蚀刻图案。可以使用剥离溶液或等离子灰化去除掩模。

湿法蚀刻中常用的蚀刻剂包括:

- 二氧化硅(SiO2)的氢氟酸(HF)

- 磷酸(H3PO4)用于铝

- 硝酸(HNO3)用于铜

- 氢氧化钾(KOH)用于硅

蚀刻剂的选择取决于被蚀刻的材料和所需的蚀刻特性。

产品优势

湿法蚀刻具有以下几个主要特点:

- 各向同性蚀刻

湿法蚀刻通常在所有方向上均匀进行,从而产生圆形或底切轮廓。此特性通常称为各向同性蚀刻。虽然这在某些应用中是有益的,但它也会限制创建具有垂直侧壁的高纵横比结构的能力。

- 高选择性

湿法蚀刻剂可以精心选择,使一种材料比另一种材料蚀刻得更快,从而实现不同层之间的高选择性。这种选择性在需要去除一种材料而保留其他材料的应用中至关重要。

- 高蚀刻速率

与干蚀刻技术相比,湿蚀刻通常具有更快的材料去除率。这在需要快速蚀刻的应用中非常有利。

- 基于化学反应

湿法蚀刻中的蚀刻工艺依赖于蚀刻剂溶液和目标材料之间的化学反应。蚀刻剂的选择和蚀刻的条件决定了该工艺的速率和选择性。

- 温度相关

湿法蚀刻的蚀刻速率和选择性可以通过调节蚀刻液的温度来控制。较高的温度通常会导致蚀刻速率增加,而较低的温度可以提高选择性。

- 批量处理

湿法蚀刻非常适合批量处理,可以在一个槽中同时蚀刻多个晶圆。这可以实现高产量,并且对于大规模生产来说具有成本效益。

优点

- 与干蚀刻相比,湿蚀刻的化学性质通常会导致更少的表面损伤和缺陷。

- 可以选择湿法蚀刻剂来蚀刻特定材料,同时不影响其他材料,从而实现精确的逐层蚀刻。

- 湿法蚀刻可以快速去除材料,适合厚膜去除和大面积蚀刻。

- 该方法适用于 GaAs 和 InP 等在光电子领域十分重要的材料。

- 可以通过调节蚀刻剂浓度、温度和搅拌来控制蚀刻速率。

缺点

- 蚀刻速率会根据被蚀刻特征的密度而变化,从而导致整个晶圆上的蚀刻不均匀。

- 由于需要手动处理化学品和基材,湿法蚀刻工艺很难实现完全自动化。

干法蚀刻

干法蚀刻是一种材料去除技术,利用等离子体或化学反应气体选择性地从基板上去除材料层。与使用化学溶液的湿法蚀刻不同,干法蚀刻是一种气相工艺。

干法蚀刻具有更好的各向异性(定向蚀刻)和对特征尺寸的更精细控制。这使得它更适合创建更小、更精确的结构,这对于先进微电子产品的生产至关重要。

干蚀刻类型

- 等离子蚀刻: 使用等离子体蚀刻基材。这可进一步分为反应离子蚀刻(结合等离子体蚀刻与离子轰击)和电感耦合等离子体蚀刻 它使用感应线圈产生的高密度等离子体。

- 溅射蚀刻: 使用物理轰击过程,其中离子加速向基底移动,导致材料被喷射。

怎么做?

干法蚀刻是一种物理化学过程,使用气体或等离子体从基材上去除材料。干法蚀刻的基本步骤如下:

- 基板准备: 与湿法蚀刻类似,需要清洁和准备基板,以确保蚀刻工艺的表面清洁。这可能涉及溶剂清洗、碱性清洗或其他适当方法。

- 掩蔽:在基材上涂上一层保护层(通常是光刻胶),以界定不应蚀刻的区域。光刻胶使用光刻工艺进行图案化。

- 腔体装载:将基板装入真空室,形成低压环境。

- 气体介绍:蚀刻气体被引入到腔体中。气体的选择取决于要蚀刻的材料和所需的蚀刻特性。常见气体包括 CF4、SF6、Cl2 和 O2。

- 等离子体生成: 在基于等离子体的干法蚀刻技术中,将电场施加到气体上,使其电离并产生等离子体。等离子体由带电粒子(离子和电子)的集合组成。

- 蚀刻工艺:等离子体中的活性物质(离子和自由基)与暴露的基材表面相互作用,导致材料被去除。这可以通过化学反应或物理轰击实现。

- 副产品去除:蚀刻过程中产生的挥发性副产品,如蚀刻气体和反应产物,被不断泵出腔体,以保持清洁的蚀刻环境。

- 进程终止:达到所需蚀刻深度后,蚀刻过程停止。这可以使用终点检测系统来确定,该系统监测蚀刻过程并在达到所需深度时发出信号。

- 腔室清洗和基板卸载:蚀刻过程完成后,用惰性气体吹扫腔室以去除任何残留的反应物质。然后将基板从腔室中卸载。

- 摘除面罩:通常使用单独的工艺(例如等离子灰化或化学剥离溶液)去除保护掩模。此步骤对于显示基板上的蚀刻图案是必不可少的。

产品优势

干法蚀刻具有以下几个主要特点:

- 各向异性蚀刻

干法蚀刻特别擅长产生高度定向的蚀刻轮廓,通常可产生垂直侧壁和深沟槽。这种能力对于制造高纵横比结构(例如微电子和 MEMS 设备中的结构)至关重要。

- 基于等离子体

大多数干法蚀刻技术都依赖于等离子体的使用,等离子体是一种由带电粒子组成的高能物质状态。等离子体是通过对气体施加放电而产生的,从而形成一种可以蚀刻各种材料的反应环境。

- 低压

干蚀刻工艺通常在真空条件下进行,压力范围从几毫托到几百毫托。这种低压环境有助于保持清洁的蚀刻环境并控制等离子体的反应性。

- 广泛的材料

干法蚀刻是一种多功能技术,可用于多种材料,包括那些难以用湿化学方法蚀刻的材料。这种多功能性源于能够为不同材料选择合适的蚀刻气体和等离子条件。

- 现场监测

许多干蚀刻系统都具有现场监控功能,可以实时观察蚀刻过程。可以使用光发射光谱等技术来监控等离子体条件和蚀刻速率。

- 精确控制

干法蚀刻通过调整各种参数,可以精确控制蚀刻过程。可以精细调整气体流速、腔体压力、射频功率和其他因素,以实现所需的蚀刻特性,例如蚀刻速率、选择性和均匀性。

- 清洁工艺

与湿法蚀刻相比,干法蚀刻产生的化学废料通常较少。这是因为蚀刻过程发生在气相中,减少了液体废物的产生。因此,干法蚀刻通常被认为是一种更清洁、更环保的工艺。

优点

- 精细调整工艺参数的能力可以精确控制蚀刻速率、选择性和轮廓。

- 许多干法蚀刻系统允许实时监控蚀刻过程,从而实现对蚀刻深度的精确控制。

- 干法蚀刻可以轻松地与半导体制造中的其他基于真空的制造步骤相结合。

- 干法蚀刻的各向异性可最大限度地减少掩模的底切,从而实现更精确的图案转移。

- 与湿法蚀刻相比,干法蚀刻通常可在整个晶圆上提供更好的均匀性,尤其是对于小特征而言。

缺点

- 干蚀刻系统通常比湿蚀刻装置更昂贵且更复杂。

- 与湿法蚀刻相比,干法蚀刻在不同材料之间的选择性通常较低。

对比表

如果您没有太多时间,那么这里对两种蚀刻技术进行了快速比较,以便让您了解它们之间的差异。

| 方面 | 湿法蚀刻 | 干法蚀刻 |

| 蚀刻机理 | 化学反应 | 物理轰击和/或化学反应 |

| 方向性 | 基本各向同性 | 可能高度各向异性 |

| 特征尺寸限制 | 一般>1μm | 精确到纳米级 |

| 蚀刻速率 | 高 | 中度至低度 |

| 选择性 | 高 | 中度至低度 |

| 材料兼容性 | 有限 | 大范围 |

| 设备成本 | 低 | 高 |

| 过程控制 | 中 | 高 |

| 均匀度 | 可能不统一 | 总体均匀 |

| 基材损坏 | 低 | 可能意义重大 |

| 废产品 | 液体化学废物 | 气态副产品 |

| 生产能力 | 高(批处理) | 较低(通常为单晶圆) |

结语

湿法和干法蚀刻在现代半导体制造和微电子制造中都发挥着至关重要的作用。湿法蚀刻在高选择性应用和大面积材料去除方面表现出色,而干法蚀刻对于创建精细特征和高纵横比结构则是必不可少的。

这些技术之间的选择取决于应用的具体要求,包括特征尺寸、所用材料和所需的蚀刻轮廓。考虑这些因素,您就会知道哪种方法最适合您。

太棒了,在一起