Het succes van uw plaatmetaalstempeloperatie hangt in belangrijke mate af van het selecteren van de juiste matrijs. Of u nu een productietechnicus, productiemanager of bedrijfseigenaar bent, het begrijpen van de basisprincipes van matrijsselectie zal uw productiekwaliteit en -efficiëntie verbeteren.

Daarom zijn we hier om uit te leggen hoe u de juiste matrijs kiest voor het stansen van plaatmetaal. Laten we de kritische aspecten van dit proces onderzoeken en wat deskundige tips geven over het maximaliseren van de kwaliteit.

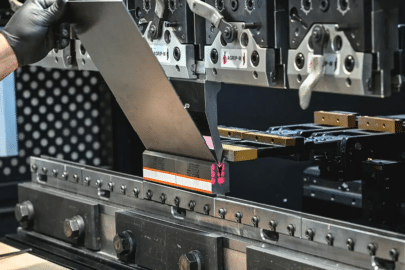

Het kiezen van de juiste matrijs voor het stansen van plaatmetaal

Het selectieproces van de matrijs vereist zorgvuldige overweging van meerdere factoren, van materiaaleigenschappen tot productievereisten. Een goed gekozen matrijs zorgt voor productkwaliteit, optimaliseert uw productieproces en verlaagt de totale kosten.

Waarom is het belangrijk om de juiste dobbelsteen te kiezen?

Uw matrijsselectie heeft direct invloed op elk aspect van uw stempelbewerking. Wanneer u de juiste matrijs kiest, ervaart u een verbeterde productkwaliteit, lagere afvalpercentages en een verbeterde productie-efficiëntie. Omgekeerd kan het selecteren van een ongeschikte matrijs leiden tot aanzienlijke uitdagingen:

Impact op productiekwaliteit

De matrijs die u selecteert, bepaalt de nauwkeurigheid en consistentie van uw eindproducten. Hoogwaardige matrijzen die volgens nauwkeurige specificaties zijn vervaardigd, zorgen ervoor dat uw onderdelen consistent voldoen aan de dimensionale toleranties. Door de juiste matrijs te kiezen, minimaliseert u variaties in de dikte van het onderdeel, behoudt u nauwe toleranties en bereikt u superieure oppervlakteafwerkingen.

Kostenimplicaties

De selectie van matrijzen heeft een grote invloed op uw operationele kosten. De juiste matrijs vermindert materiaalverspilling, minimaliseert downtime en verlengt de levensduur van gereedschappen. Denk eens na over hoe een goed geselecteerde matrijs uw onderhoudsvereisten kan verlagen en de frequentie van matrijsvervangingen kan verlagen.

Productie efficiëntie

Uw matrijskeuze heeft invloed op de productiesnelheid en doorvoer. Met de juiste matrijs kunt u hogere productiesnelheden handhaven en tegelijkertijd een consistente kwaliteit garanderen. Wanneer u een matrijs selecteert die past bij de vereisten van uw toepassing, ervaart u minder productieonderbrekingen en een betere algehele effectiviteit van de apparatuur (OEE).

Soorten matrijzen die worden gebruikt bij stansprocessen

Inzicht in het brede scala aan stempels beschikbaar is cruciaal voor het selecteren van de meest geschikte tooling voor uw specifieke stamping-applicatie. Elk matrijstype bezit unieke kenmerken, sterktes en beperkingen, die de productiesnelheid, onderdeelcomplexiteit en kosteneffectiviteit beïnvloeden.

1. Progressieve matrijzen

Deze ingewikkelde gereedschappen zijn ontworpen om meerdere vormbewerkingen achter elkaar uit te voeren terwijl de plaatmetalen strip door de matrijs gaat. Progressieve matrijzen zijn de werkpaarden van productielijnen met een hoog volume, voornamelijk voor ingewikkelde onderdelen die talrijke vormstappen vereisen.

Belangrijkste voordelen

- Kortere verwerkingstijd: Minimaliseert de arbeids- en verwerkingstijd tussen bewerkingen en stroomlijnt het proces.

- Consistente onderdeelkwaliteit: Zorgt voor een consistente kwaliteit in meerdere vormfasen, waardoor defecten en herbewerking worden verminderd.

- Hoge productiesnelheden: Ideaal voor grootschalige productie vanwege hun gestroomlijnde werking.

- Verbeterd materiaalgebruik: Optimaliseert het materiaalgebruik door afval te minimaliseren en de opbrengst te maximaliseren.

Toepassingen

Ideaal voor complexe onderdelen met meerdere kenmerken die een nauwkeurige vormgeving vereisen, zoals auto-onderdelen, elektronische behuizingen en complexe mechanische onderdelen.

2. Enkele stationmatrijzen

Zoals de naam al doet vermoeden, voeren deze matrijzen één enkele bewerking per persslag uit. Ze zijn eenvoudiger in ontwerp en constructie vergeleken met progressieve matrijzen.

Belangrijkste voordelen

- Lagere initiële gereedschapskosten: Over het algemeen kosteneffectiever om te ontwerpen en te produceren dan complexe progressieve matrijzen.

- Eenvoudiger onderhoud en installatie: Eenvoudiger te onderhouden en aan te passen, waardoor de uitvaltijd en onderhoudskosten worden verlaagd.

- Grotere flexibiliteit voor kleine productieruns: Geschikt voor lagere productievolumes en prototypes dankzij hun aanpasbaarheid.

- Eenvoudiger probleemoplossing: Problemen tijdens het stempelproces kunnen gemakkelijker worden geïdentificeerd en opgelost.

Toepassingen

Geschikt voor eenvoudigere onderdelen waarbij basisbewerkingen nodig zijn, zoals stansen, perforeren of vormen. Wordt vaak gebruikt voor kleine productieseries of prototyping.

3. Samengestelde matrijzen

Deze geavanceerde matrijzen combineren meerdere bewerkingen binnen één persslag, waarbij vaak sprake is van complexe relaties tussen de vormfasen.

Belangrijkste voordelen

- Strakke toleranties: Maakt de productie van onderdelen met extreem nauwe toleranties tussen kenmerken mogelijk.

- Hoge productievolumes: Zeer geschikt voor grootschalige productie, wanneer de productievraag de initiële investering rechtvaardigt.

- Gelijktijdige bewerkingen: Maakt efficiënte productie van onderdelen mogelijk waarbij meerdere gelijktijdige vormstappen nodig zijn.

- Minimale materiaalbehandeling: Vermindert de benodigde hoeveelheid materiaal en arbeid.

Toepassingen

Wordt gebruikt voor complexe onderdelen die een nauwkeurige uitlijning en gelijktijdige vorming van meerdere kenmerken vereisen, vaak aangetroffen in sectoren als de lucht- en ruimtevaart en de automobielindustrie.

4. Overdrachtsmatrijzen

Deze geavanceerde matrijzen maken gebruik van geautomatiseerde overdrachtsmechanismen om onderdelen tussen verschillende stations binnen de matrijs te verplaatsen.

Belangrijkste voordelen

- Hoge productiesnelheden: Bereikt zeer hoge productiesnelheden voor complexe onderdelen dankzij geautomatiseerde onderdelenoverdracht.

- Minder arbeidskosten: Minimaliseert de arbeidsinzet, verhoogt de efficiëntie en verlaagt de arbeidskosten.

- Verbeterde kwaliteitscontrole van onderdelen: Biedt betere controle over de oriëntatie en positionering van onderdelen, wat leidt tot een betere kwaliteit van het onderdeel.

- Flexibiliteit in onderdeelontwerp: Biedt meer flexibiliteit in het ontwerp van onderdelen vergeleken met andere matrijstypen.

Toepassingen

Ideaal voor sterk geautomatiseerde productielijnen die complexe onderdelen produceren die complexe vormbewerkingen en nauwkeurige onderdeelbehandeling vereisen.

Factoren om te overwegen bij het selecteren van een matrijs

Het selecteren van de juiste matrijs voor een stansbewerking is een cruciale beslissing met aanzienlijke gevolgen voor de productie-efficiëntie, de kwaliteit van het onderdeel en de totale productiekosten.

Om optimale resultaten te garanderen, is het van essentieel belang om verschillende factoren zorgvuldig te evalueren. De eigenschappen van het werkstukmateriaal oefenen een grote invloed uit op het ontwerp en de selectie van de matrijs.

Dikte van het materiaal

Bepaal het juiste meetbereik van het te stempelen materiaal. Houd rekening met mogelijke variaties in materiaaldikte binnen een batch om consistente vorming te garanderen.

Houd rekening met de terugverende neiging van het materiaal, wat het elastische herstel van het materiaal is na het vormen. Dit vereist zorgvuldige overweging van matrijsspelingen en compensatie tijdens de ontwerpfase.

Samenstelling van het materiaal

Analyseer de hardheid en ductiliteit van het materiaal, aangezien deze eigenschappen een aanzienlijke impact hebben op de vervormbaarheid en de kans op barsten of scheuren. Houd rekening met de neiging van het materiaal om te verharden, wat van invloed kan zijn op de vervormbaarheid en de vereiste vormkrachten.

Evalueer de korrelstructuur van het materiaal, aangezien dit de vervormbaarheid en het potentieel voor directionele eigenschappen kan beïnvloeden. Beoordeel de oppervlakteconditie van het materiaal, zoals de aanwezigheid van coatings of oppervlaktebehandelingen, aangezien deze het stempelproces en de slijtage van de matrijs kunnen beïnvloeden.

Productievereisten

Schat het jaarlijkse productievolume van het onderdeel. Deze informatie is cruciaal voor het rechtvaardigen van de investering in verschillende matrijstypen. Analyseer de verwachte batchgroottes en productiefrequenties. Deze informatie helpt bij het bepalen van de meest efficiënte productieplanning en gereedschapsgebruik.

Houd rekening met mogelijke toenames of afnames in productievolume om ervoor te zorgen dat de geselecteerde matrijs aan de toekomstige vraag kan voldoen. Bepaal op basis van het verwachte productievolume en het gewenste aantal geproduceerde onderdelen de vereiste levensduur van de gereedschappen voordat er aanzienlijke slijtage of onderhoud aan de matrijs nodig is.

Kwaliteit specificaties

Bekijk de vereiste dimensionale toleranties voor het gestempelde onderdeel. Deze toleranties hebben invloed op het matrijsontwerp en de selectie van geschikte vormmethoden. Analyseer de benodigde oppervlakteafwerkingsspecificaties, aangezien deze van invloed zijn op de keuze van matrijsmaterialen en geschikte vormtechnieken.

Overweeg de noodzaak van secundaire bewerkingen en hoe deze vereisten het ontwerp en productieproces van de matrijs zullen beïnvloeden. Evalueer de inspectiecriteria voor de gestempelde onderdelen, inclusief dimensionale metingen, visuele inspecties en mogelijke niet-destructieve testmethoden.

Initiële investering

Bereken de geschatte kosten van het ontwerpen, produceren en verkrijgen van de matrijzen. Dit omvat de kosten van materialen, arbeid en eventuele gespecialiseerde apparatuur. Houd rekening met de kosten die gepaard gaan met het ontwerpen, engineeren en prototypen van matrijzen.

Evalueer de kosten die gepaard gaan met het instellen van de stanspers, het trainen van operators en het integreren van de nieuwe gereedschappen in de productie. Houd rekening met extra kosten die gepaard gaan met de implementatie van de nieuwe matrijs, zoals het aanpassen van bestaande apparatuur of het aanschaffen van nieuwe gereedschapsaccessoires.

Bedrijfskosten

Analyseer de verwachte onderhoudsvereisten voor de matrijzen, inclusief de frequentie van onderhoud, de kosten van vervangende onderdelen en de arbeidskosten die verband houden met onderhoudsactiviteiten. Bereken de verwachte productiesnelheden en algehele efficiëntie om de kosten per onderdeel te bepalen.

Houd rekening met de materiaalbenuttingsgraad en de hoeveelheid schroot die tijdens het stansproces wordt gegenereerd. Evalueer het energieverbruik van de stanspers en de bijbehorende energiekosten.

Toepassingen waarvoor speciale matrijzen nodig zijn

Bepaalde toepassingen vereisen gespecialiseerde matrijsoplossingen om optimale resultaten te behalen. Inzicht in deze vereisten helpt u bij het selecteren van de meest geschikte matrijsconfiguratie.

Auto-onderdelen

De automobielindustrie heeft behoefte aan matrijzen die in staat zijn om:

- Het produceren van hoogwaardige stalen componenten

- Het handhaven van nauwe toleranties

- Omgaan met verschillende materiaaldiktes

- Ondersteuning van grootschalige productie

Lucht- en ruimtevaarttoepassingen

Voor onderdelen voor de lucht- en ruimtevaart zijn gespecialiseerde matrijzen nodig met:

- Superieure oppervlakteafwerkingsmogelijkheden

- Extreme precisietoleranties

- Vermogen om met exotische materialen te werken

- Verbeterde kwaliteitscontrolefuncties

Consumer Electronics

Voor de productie van elektronica zijn matrijzen nodig die het volgende bieden:

- Miniaturisatiemogelijkheden

- Schone snijkanten

- Precieze uitlijningsfuncties

- Consistente onderdeelkwaliteit

Onderdelen van medische apparatuur

De productie van medische apparatuur vereist dat:

- Uitzonderlijke netheid

- Nauwkeurige toleranties

- Gespecialiseerde materiaalbehandeling

- Superieure oppervlakteafwerkingen

Tips om een lange levensduur en consistentie van de matrijs te garanderen

Het maximaliseren van de levensduur en prestaties van stempelmatrijzen is cruciaal. Het helpt u de productie-efficiëntie te behouden, downtime te minimaliseren en consistente gestempeld plaatwerk onderdelen. Het implementeren van een uitgebreide onderhouds- en operationele strategie is essentieel om deze doelstellingen te bereiken.

Regelmatige inspectie

- Inspectieschema's opstellen: Voer een regelmatig inspectieschema in voor alle stansmessen, waarbij de frequentie afhankelijk is van de complexiteit van de matrijs, het productievolume en het kritische karakter van de geproduceerde onderdelen.

- Documenteer slijtagepatronen: Documenteer waargenomen slijtagepatronen en trends om potentiële problemen en verbeterpunten te identificeren.

- Controleer kritische dimensies: De kritische afmetingen van de matrijscomponenten, zoals de speling tussen stempel en matrijs, moeten regelmatig worden gecontroleerd om ervoor te zorgen dat ze binnen de gespecificeerde toleranties blijven.

- Onderhoudsgeschiedenis van het spoor: Houd gedetailleerde gegevens bij van alle onderhoudsactiviteiten, inclusief inspectiedata, uitgevoerd onderhoud en waargenomen problemen.

Preventief onderhoud

- Implementeer smeerschema's: Stel een regelmatig smeerschema op voor alle bewegende delen van de matrijs en houd u hieraan. Gebruik hiervoor geschikte smeermiddelen om slijtage en wrijving tot een minimum te beperken.

- Maak de matrijzen regelmatig schoon: Maak de matrijscomponenten schoon om spanen, vuil en andere verontreinigingen te verwijderen die slijtage en schade kunnen versnellen.

- Vervang versleten componenten proactief: Om ernstige storingen te voorkomen en een consistente kwaliteit van onderdelen te garanderen, vervangt u proactief versleten onderdelen zoals stempels, matrijzen en geleidingselementen.

- Controleer de uitlijning en speling: Controleer en corrigeer regelmatig de uitlijning en speling van de matrijs om optimale prestaties te behouden en onderdeeldefecten tot een minimum te beperken.

Installatieprocedures

- Volg de richtlijnen van de fabrikant: Houd u strikt aan de richtlijnen van de fabrikant voor de installatie van de matrijs, inclusief de juiste installatie, uitlijning en afstelling.

- Controleer uitlijningsprocedures: Voer strikte procedures in om de uitlijning van de matrijzen te controleren en een goede werking te garanderen voordat u met de productie begint.

- Controleer regelmatig de speling: Controleer en pas de matrijsspeling regelmatig aan tijdens de productie om slijtage of vervorming te compenseren.

- Controleer de perscondities: Houd toezicht op de bedrijfsomstandigheden van de stanspers, waaronder de perssnelheid, het tonnage en de slaglengte.

Laden en lossen

- Zorg voor een goede opslag van het materiaal: Sla plaatmateriaal op de juiste manier op om schade, verontreiniging en vervorming te voorkomen.

- Controleer de materiaalspecificaties: Controleer de materiaalspecificaties, zoals dikte, breedte en mechanische eigenschappen, om er zeker van te zijn dat ze voldoen aan de vereisten van het stansproces.

- Controleer de materiële omstandigheden: Houd tijdens het stansproces de staat van het materiaal in de gaten en let op tekenen van defecten, zoals krassen, deuken of overmatige oxidatie.

- Beheers omgevingsfactoren: Houd rekening met omgevingsfactoren zoals temperatuur en vochtigheid, die van invloed kunnen zijn op de eigenschappen van het materiaal en het stempelproces.

Process Monitoring

- Implementeer SPC-procedures: Implementeer procedures voor statistische procescontrole (SPC) om belangrijke procesparameters te bewaken, zoals matrijstemperaturen, perskrachten en onderdeelafmetingen.

- Controleer de belangrijkste parameters: Houd tijdens de productie de belangrijkste parameters in de gaten om afwijkingen van de verwachte waarden te identificeren en indien nodig corrigerende maatregelen te nemen.

- Productiestatistieken bijhouden: Houd belangrijke productiegegevens bij, zoals productiesnelheden, afvalpercentages en uitvaltijd, om verbeterpunten in het stansproces te identificeren.

- Gegevens over documentkwaliteit: Documenteer alle kwaliteitsgegevens, inclusief inspectieresultaten, procesparameters en eventuele waargenomen defecten, voor analyse en trendidentificatie.

Operator training

- Zorg voor uitgebreide training: Alle operators die betrokken zijn bij het stansproces, moeten een uitgebreide training krijgen over onderwerpen als het instellen, bedienen, onderhouden en oplossen van problemen met matrijzen.

- Documentprocedures: Documenteer alle bedienings- en onderhoudsprocedures duidelijk en beknopt, zodat u ze eenvoudig kunt raadplegen en consistent kunt toepassen.

- Onderhoud vaardigheidsbeoordelingen: Voer regelmatig vaardigheidsbeoordelingen uit om de vaardigheden van de operator te evalueren en te bepalen welke gebieden verdere training behoeven.

- Trainingsmateriaal bijwerken: Werk trainingsmaterialen regelmatig bij om rekening te houden met veranderingen in technologische, apparatuur- en operationele procedures.

Conclusie

Concluderend hangt uw succes in plaatmetaalstansbewerkingen sterk af van het selecteren van de juiste matrijs voor uw specifieke toepassing. U kunt weloverwogen beslissingen nemen die uw productieproces optimaliseren door rekening te houden met materiaaleigenschappen, productievereisten en economische factoren.

Vergeet niet om de juiste onderhoudsprocedures te implementeren en best practices te volgen om een lange levensduur van de matrijs en consistente onderdeelkwaliteit te garanderen. Met zorgvuldige aandacht voor deze factoren bereikt u superieure resultaten in uw stempelbewerkingen.

Geweldig, Samen