In de wereld van halfgeleiderproductie en micro-elektronica speelt etsen een cruciale rol bij het creëren van ingewikkelde patronen en structuren op verschillende materialen. Vaak hebben mensen moeite met de keuze tussen nat etsen en droog etsen.

Vandaag beëindigen we die worsteling met een gedetailleerde gids om te leren wat het verschil is tussen nat en droog etsen. We duiken diep in beide technieken en geven je aan het einde een kleine vergelijking als overzicht om er een te kiezen.

Als u ook moeite heeft met het kiezen van de juiste etstechniek, lees dan de hele gids door om de oplossing te vinden.

Nat versus droog etsen: welke is sterker?

Bij het vergelijken van nat en droog etsen is het belangrijk om op te merken dat "sterker" niet per se beter betekent. Elke methode heeft zijn sterke punten en is beter geschikt voor verschillende toepassingen.

De ‘sterkte’ van elke methode hangt af van de specifieke vereisten van het etsproces, waaronder de gebruikte materialen, de gewenste kenmerkgrootte en het benodigde precisieniveau.

Laten we ze eens nader bekijken om hun mogelijkheden en beperkingen beter te begrijpen.

Nat etsen

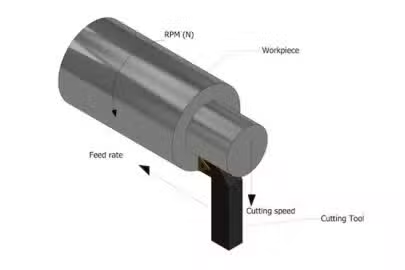

Nat etsen is een materiaalverwijderingstechniek die chemische oplossingen, of etsmiddelen, gebruikt om selectief lagen materiaal van een substraat te verwijderen. Het is een veelvoorkomend proces in verschillende industrieën, met name microfabricage en halfgeleiderproductie.

Nat etsen biedt over het algemeen hogere etssnelheden en betere selectiviteit, wat betekent dat het materiaal sneller en met grotere precisie tussen verschillende lagen kan verwijderen. Dit maakt het bijzonder effectief voor grootschalige etsen en bij het werken met materialen met een hoge etsselectiviteit.

Soorten nat etsen

- Isotrope etsing: Dit type etst gelijkmatig in alle richtingen, wat resulteert in een afgerond profiel.

- Anisotrope etsing: Bij dit type etst men bij voorkeur in één richting, waardoor een meer verticaal profiel ontstaat.

Hoe je dat doet?

Nat etsen is een chemisch proces dat vloeibare etsmiddelen gebruikt om materiaal van een substraat te verwijderen. De basisstappen van nat etsen zijn als volgt:

- Voorbereiding van de ondergrond: De eerste stap bij nat etsen is het voorbereiden van het substraat voor het etsproces. Dit houdt doorgaans in dat het substraat wordt gereinigd om verontreinigingen te verwijderen die het etsproces kunnen verstoren. Veelvoorkomende reinigingsmethoden zijn onder meer oplosmiddelreiniging, alkalische reiniging en zuurreiniging.

- Maskeren: Een beschermende laag, vaak een fotoresist genoemd, wordt op het substraat aangebracht om de gebieden te definiëren die niet geëtst mogen worden. De fotoresist wordt gepatroneerd met behulp van een lithografisch proces, waardoor de gewenste gebieden voor etsen worden blootgesteld.

- Ets selectie: De keuze van het etsmiddel hangt af van het te etsen materiaal en de gewenste etssnelheid en selectiviteit. Veelvoorkomende etsmiddelen zijn onder andere waterstoffluoride (HF), kaliumhydroxide (KOH) en salpeterzuur (HNO3).

- Etsproces: Het substraat wordt ondergedompeld in of besproeid met de etsmiddeloplossing. De blootgestelde gebieden reageren met het etsmiddel, waardoor ze oplossen. De etssnelheid kan worden geregeld door factoren zoals temperatuur, concentratie van het etsmiddel en agitatie aan te passen.

- Afspoelen en drogen: Zodra de gewenste etsdiepte is bereikt, wordt het substraat gespoeld met gedemineraliseerd water om eventuele resten etsmiddel te verwijderen. Vervolgens wordt het gedroogd, vaak met behulp van een centrifuge.

- Masker verwijderen: Het beschermende masker wordt verwijderd nadat het etsproces is voltooid, waarbij het gewenste geëtste patroon op het substraat achterblijft. Het masker kan worden verwijderd met behulp van een stripoplossing of door plasmaverassing.

Veelgebruikte etsmiddelen bij nat etsen zijn:

- Waterstoffluoride (HF) voor siliciumdioxide (SiO2)

- Fosforzuur (H3PO4) voor aluminium

- Salpeterzuur (HNO3) voor koper

- Kaliumhydroxide (KOH) voor silicium

De keuze van het etsmiddel hangt af van het te etsen materiaal en de gewenste etseigenschappen.

Kenmerken

Nat etsen wordt gekenmerkt door een aantal belangrijke kenmerken:

- Isotrope etsen

Nat etsen verloopt doorgaans gelijkmatig in alle richtingen, wat resulteert in afgeronde of ondersneden profielen. Deze eigenschap wordt vaak isotrope etsing genoemd. Hoewel dit in bepaalde toepassingen nuttig kan zijn, kan het ook de mogelijkheid beperken om structuren met een hoge aspectverhouding en verticale zijwanden te creëren.

- Hoge selectiviteit

Natte etsmiddelen kunnen zorgvuldig worden geselecteerd om het ene materiaal veel sneller te etsen dan het andere, wat zorgt voor een hoge selectiviteit tussen verschillende lagen. Deze selectiviteit is cruciaal in toepassingen waarbij het nodig is om het ene materiaal te verwijderen en de andere te behouden.

- Hoge etssnelheden

Nat etsen biedt over het algemeen snellere materiaalverwijderingssnelheden vergeleken met droge etstechnieken. Dit kan voordelig zijn in toepassingen waar snel etsen vereist is.

- Op chemische reacties gebaseerd

Het etsproces bij nat etsen is afhankelijk van chemische reacties tussen de etsmiddeloplossing en het doelmateriaal. De keuze van het etsmiddel en de omstandigheden waaronder het etsen wordt uitgevoerd, bepalen de snelheid en selectiviteit van het proces.

- Temperatuurafhankelijk

De etssnelheid en selectiviteit van nat etsen kunnen worden geregeld door de temperatuur van de etsmiddeloplossing aan te passen. Hogere temperaturen leiden vaak tot hogere etssnelheden, terwijl lagere temperaturen de selectiviteit kunnen verbeteren.

- Batch Processing

Nat etsen is zeer geschikt voor batchverwerking, waarbij meerdere wafers tegelijkertijd in één bad kunnen worden geëtst. Dit zorgt voor een hoge doorvoer en kan kosteneffectief zijn voor grootschalige productie.

VOORDELEN

- De chemische aard van nat etsen resulteert doorgaans in minder oppervlakteschade en minder defecten vergeleken met droog etsen.

- Natte etsmiddelen kunnen worden gekozen om specifieke materialen te etsen, terwijl andere materialen onaangeroerd blijven. Zo is nauwkeurig etsen laag voor laag mogelijk.

- Met nat etsen kunt u snel materiaal verwijderen, waardoor het geschikt is voor het verwijderen van dikke lagen en het etsen van grote oppervlakken.

- De methode werkt goed met materialen als GaAs en InP, die belangrijk zijn in de opto-elektronica.

- De etssnelheid kan worden geregeld door de etsmiddelconcentratie, de temperatuur en de agitatie aan te passen.

NADELEN

- De etssnelheid kan variëren afhankelijk van de dichtheid van de te etsen kenmerken, wat kan leiden tot een niet-uniforme etsing over een wafer.

- Het kan lastig zijn om natte etsprocedures volledig te automatiseren, omdat er handmatig met chemicaliën en substraten moet worden omgegaan.

Droog etsen

Droog etsen is een materiaalverwijderingstechniek die gebruikmaakt van een plasma of een chemisch reactief gas om selectief lagen materiaal van een substraat te verwijderen. In tegenstelling tot nat etsen, dat gebruikmaakt van chemische oplossingen, is droog etsen een gasfaseproces.

Droog etsen biedt betere anisotropie (directioneel etsen) en fijnere controle over feature sizes. Dit maakt het geschikter voor het creëren van kleinere, nauwkeurigere structuren, wat cruciaal is bij de productie van geavanceerde micro-elektronica.

Soorten droogetsen

- Plasma-etsen: Gebruikt een plasma om het substraat te etsen. Dit kan verder worden onderverdeeld in, Reactief Ionen Etsen dat plasma-etsen combineert met ionenbombardement, en inductief gekoppeld plasma-etsen waarbij gebruik wordt gemaakt van een plasma met een hoge dichtheid, gegenereerd door een inductiespoel.

- Sputter-etsen: Maakt gebruik van een fysiek bombardementsproces waarbij ionen versneld naar het substraat worden gestuurd, waardoor het materiaal wordt uitgeworpen.

Hoe je dat doet?

Droog etsen is een fysisch-chemisch proces dat gassen of plasma's gebruikt om materiaal van een substraat te verwijderen. De basisstappen van droog etsen zijn als volgt:

- Voorbereiding van de ondergrond: Net als bij nat etsen wordt het substraat gereinigd en voorbereid om een schoon oppervlak te garanderen voor het etsproces. Dit kan oplosmiddelreiniging, alkalische reiniging of andere geschikte methoden omvatten.

- Maskeren: Een beschermende laag, vaak een fotoresist, wordt op het substraat aangebracht om de gebieden te definiëren die niet geëtst mogen worden. De fotoresist wordt gepatroneerd met behulp van een lithografisch proces.

- Kamer laden:Het substraat wordt in een vacuümkamer geladen, waardoor een omgeving met lage druk ontstaat.

- Gasintroductie: Etsgassen worden in de kamer gebracht. De keuze van het gas hangt af van het te etsen materiaal en de gewenste etseigenschappen. Veelvoorkomende gassen zijn CF4, SF6, Cl2 en O2.

- Plasma Generatie: Bij plasma-gebaseerde droge etstechnieken wordt een elektrisch veld op de gassen toegepast, waardoor ze worden geïoniseerd en een plasma ontstaat. Het plasma bestaat uit een verzameling geladen deeltjes (ionen en elektronen).

- Etsproces: De reactieve soorten in het plasma (ionen en radicalen) interacteren met het blootgestelde substraatoppervlak, waardoor het materiaal wordt verwijderd. Dit kan gebeuren door chemische reacties of fysiek bombardement.

- Verwijdering van bijproductenVluchtige bijproducten van het etsproces, zoals etsgassen en reactieproducten, worden continu uit de kamer gepompt om een schone etomgeving te behouden.

- Beëindiging van het proces: Het etsproces wordt gestopt wanneer de gewenste etsdiepte is bereikt. Dit kan worden bepaald met behulp van eindpuntdetectiesystemen, die het etsproces bewaken en signaleren wanneer de gewenste diepte is bereikt.

- Kamerreiniging en substraatontlading: Nadat het etsproces is voltooid, wordt de kamer gespoeld met een inert gas om alle resterende reactieve soorten te verwijderen. Het substraat wordt vervolgens uit de kamer gelost.

- Masker verwijderen: Het beschermende masker wordt doorgaans verwijderd met een apart proces, zoals plasmaverassing of een chemische stripoplossing. Deze stap is nodig om het geëtste patroon op het substraat te onthullen.

Kenmerken

Droogetsen wordt gekenmerkt door een aantal belangrijke kenmerken:

- Anisotropisch etsen

Droog etsen is met name geschikt voor het produceren van zeer directionele etsprofielen, wat vaak resulteert in verticale zijwanden en diepe sleuven. Deze mogelijkheid is cruciaal bij de vervaardiging van structuren met een hoge aspectverhouding, zoals die in micro-elektronica en MEMS-apparaten.

- Plasma-gebaseerd

De meeste droge etstechnieken zijn gebaseerd op het gebruik van plasma, een zeer energieke toestand van materie die bestaat uit een verzameling geladen deeltjes. Het plasma wordt gegenereerd door een elektrische ontlading toe te passen op een gas, waardoor een reactieve omgeving ontstaat die verschillende materialen kan etsen.

- Lage druk

Droogetsprocessen werken doorgaans onder vacuümomstandigheden, met drukken variërend van een paar millitorrs tot honderden millitorrs. Deze lagedrukomgeving helpt om een schone etsomgeving te behouden en de reactiviteit van het plasma te controleren.

- Breed scala aan materialen

Droog etsen is een veelzijdige techniek die kan worden gebruikt op verschillende materialen, waaronder materialen die moeilijk te etsen zijn met natte chemische methoden. Deze veelzijdigheid is te danken aan het vermogen om geschikte etsgassen en plasmacondities te selecteren voor verschillende materialen.

- In-situ-bewaking

Veel droge etssystemen bevatten in-situ monitoringmogelijkheden, waardoor realtime observatie van het etsproces mogelijk is. Technieken zoals optische emissiespectroscopie kunnen worden gebruikt om de plasmacondities en de etssnelheid te monitoren.

- Nauwkeurige controle

Droog etsen biedt nauwkeurige controle over het etsproces door de aanpassing van verschillende parameters. Gasstroomsnelheden, kamerdruk, RF-vermogen en andere factoren kunnen nauwkeurig worden afgestemd om gewenste etskarakteristieken te bereiken, zoals etssnelheid, selectiviteit en uniformiteit.

- Schoon proces

Vergeleken met nat etsen produceert droog etsen over het algemeen minder chemische afvalproducten. Dit komt doordat het etsproces in een gasfase plaatsvindt, waardoor er minder vloeibaar afval ontstaat. Als gevolg hiervan wordt droog etsen vaak beschouwd als een schoner en milieuvriendelijker proces.

VOORDELEN

- Dankzij de mogelijkheid om procesparameters nauwkeurig af te stemmen, kunt u de etssnelheid, selectiviteit en het profiel nauwkeurig regelen.

- Veel systemen voor droog etsen maken realtime monitoring van het etsproces mogelijk, waardoor de etsdiepte nauwkeurig kan worden geregeld.

- Droogetsen kan eenvoudig worden geïntegreerd met andere vacuümgebaseerde fabricagestappen in de halfgeleiderproductie.

- Het anisotrope karakter van droogetsen minimaliseert de ondersnijding van het masker, waardoor een nauwkeurigere patroonoverdracht mogelijk is.

- Droog etsen zorgt vaak voor een betere uniformiteit over de wafer vergeleken met nat etsen, vooral bij kleine kenmerken.

NADELEN

- Systemen voor droog etsen zijn over het algemeen duurder en complexer dan systemen voor nat etsen.

- Vergeleken met nat etsen is er bij droog etsen vaak sprake van een lagere selectiviteit tussen verschillende materialen.

Contrasttabel

Als u niet veel tijd hebt, vindt u hier een korte vergelijking van de twee etstechnieken, zodat u een overzicht krijgt van de verschillen.

| Aspect | Nat etsen | Droog etsen |

| Etsmechanisme | Chemische reactie | Fysiek bombardement en/of chemische reactie |

| Directionality | Meestal isotroop | Kan zeer anisotroop zijn |

| Limiet voor de grootte van de functie | Over het algemeen >1 μm | Tot op nm-schaal |

| Etssnelheid | Hoog | Matig tot laag |

| Selectiviteit | Hoog | Matig tot laag |

| Materiële compatibiliteit | Beperkt | Grote range |

| Uitrustingskosten: | Laag | Hoog |

| Procesregeling | Gemiddeld | Hoog |

| Uniformiteit | Kan niet-uniform zijn | Over het algemeen uniform |

| Schade aan het substraat | Laag | Kan significant zijn |

| Afvalproducten | Vloeibaar chemisch afval | Gasvormige bijproducten |

| Doorvoer | Hoog (batchverwerking) | Lager (vaak enkelvoudige wafer) |

Conclusie

Zowel nat als droog etsen spelen een cruciale rol in de moderne halfgeleiderproductie en micro-elektronicafabricage. Nat etsen blinkt uit in toepassingen met hoge selectiviteit en verwijdering van materiaal over grote oppervlakken, terwijl droog etsen onmisbaar is voor het creëren van fijne kenmerken en structuren met een hoge aspectverhouding.

De keuze tussen deze technieken hangt af van de specifieke vereisten van de toepassing, waaronder feature size, betrokken materialen en gewenst etch-profiel. Houd rekening met de factoren en u weet welke methode het beste bij u past.

Geweldig, Samen