Lorsque vous recherchez les techniques idéales pour créer des pièces à parois minces, vous tombez souvent sur la technique de moulage sous pression à basse pression. Il s'agit d'une technique de moulage très efficace pour produire des pièces de haute qualité. Mais le moulage sous pression à basse pression est-il adapté aux pièces à parois minces ?

La réponse est non, mais il est également essentiel de comprendre pourquoi cette technique n'est pas la plus adaptée aux pièces à parois fines. C'est pourquoi nous nous penchons en profondeur sur la technique de moulage sous pression à basse pression et vous expliquons tout sur cette technique, ainsi que sur les raisons pour lesquelles elle n'est pas adaptée à ce type de pièces.

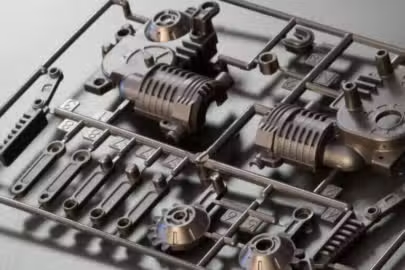

Présentation du moulage sous pression à basse pression

Le moulage sous pression à basse pression est un procédé de moulage de métal qui a gagné en popularité ces dernières années en raison de ses avantages uniques. En explorant diverses techniques de fabrication, vous découvrirez que cette méthode offre un mélange de précision, d'efficacité et de rentabilité qui la rend attrayante pour de nombreuses applications.

Comment ça marche?

Pour bien comprendre les capacités et les limites du moulage sous pression à basse pression, il est essentiel de comprendre le fonctionnement du processus. Voici une description détaillée du processus de moulage sous pression à basse pression.

- Préparation du moule : Le processus commence par la préparation d'une matrice en acier usinée avec précision. Cette matrice est soigneusement nettoyée et préchauffée pour éviter les contraintes thermiques.

- Fusion et transfert de métaux : Ensuite, vous faites fondre le métal choisi et le transférez soigneusement dans un four de maintien, garantissant un approvisionnement en métal fondu sans scories.

- Injection contrôlée : Injectez ensuite doucement le métal en fusion dans la cavité du moule sous basse pression, en minimisant l’emprisonnement d’air.

- Solidification: Le métal se solidifie progressivement dans la matrice, le four de maintien fournissant en continu du métal en fusion pour compenser le retrait.

- Éjection de pièce : Une fois solidifiée, vous éjectez la pièce de la matrice et laissez la matrice refroidir avant le cycle suivant.

- Finition: Vous devrez peut-être effectuer des découpes et des usinages mineurs pour obtenir la qualité de surface souhaitée.

Applications

Vous avez peut-être déjà vu des techniques de moulage sous pression à basse pression, mais vous n'aviez jamais réalisé que c'était ainsi qu'elles étaient fabriquées. Voici quelques industries dans lesquelles les pièces moulées sous pression à basse pression sont constamment utilisées.

- Automobile: Produit des blocs moteurs, des culasses, des roues et des composants de suspension.

- Aérospatial: Utilisé pour le train d'atterrissage, les pièces de moteur et d'autres composants de haute précision.

- Médical: Fabrique des outils chirurgicaux, des équipements à rayons X et d’autres dispositifs médicaux.

- Appareils ménagers: Crée des pièces pour appareils de cuisson, robots culinaires et autres articles ménagers.

- Électricité : Produit des carters de moteurs, des boîtiers et d’autres composants électriques.

- Marin: Utilisé pour fabriquer des pompes, des moteurs et des vannes pour les applications marines.

Matériel

Maintenant, parlons des différents matériaux compatibles avec le procédé de moulage sous pression. Certains matériaux sont les plus adaptés au procédé, et il s'agit généralement des suivants :

| Matières | Avantages |

| Alliages d'aluminium | Le plus courant, bon équilibre des propriétés, large gamme d'applications |

| Alliages de magnésium | Rapport résistance/poids le plus élevé, idéal pour les applications critiques en termes de poids |

| Alliages de zinc | Haute précision dimensionnelle, excellente finition de surface, point de fusion bas |

| Alliages de cuivre | Résistance mécanique et thermique supérieure |

Finitions de surface

Lorsque vous envisagez de recourir au moulage sous pression pour votre projet, il est essentiel de comprendre les différentes finitions de surface disponibles. Voici quelques finitions de surface que vous pouvez essayer :

Casting tel que présenté

Finition de base brute directement à partir du moule. C'est l'option la plus économique, mais elle peut ne pas convenir aux applications nécessitant des dimensions précises ou des surfaces lisses.

Texturation

Ajoute des motifs ou des textures en modifiant le moule. Cela peut améliorer l'adhérence, améliorer l'esthétique ou masquer les imperfections mineures.

Polissage

Crée une surface lisse et brillante. Le polissage est souvent utilisé pour les pièces décoratives ou les applications nécessitant une réflectivité élevée.

Grenaillage

Améliore l'apparence et les propriétés mécaniques. Le grenaillage peut éliminer les contaminants de surface, améliorer la résistance à la fatigue et créer une texture de surface uniforme.

Finition Vibratoire

Idéal pour les formes complexes et les volumes importants. Ce procédé permet d'ébavurer les pièces, d'éliminer les arêtes vives et d'améliorer la finition de surface.

Peinture/Revêtement

Améliore la résistance à la corrosion, ajoute de la couleur et améliore l'esthétique. Les revêtements courants comprennent le revêtement en poudre, la peinture humide, l'anodisation et la galvanoplastie.

Quels sont les défis de la fabrication de pièces à parois minces ?

Lorsque vous envisagez de fabriquer des pièces à parois minces, vous devez vous préparer à faire face aux défis suivants. Il s'agit de problèmes courants qui se produisent lors de la fabrication de pièces à parois minces

Problèmes de flux de matières

Les sections minces représentent un défi de taille pour assurer un remplissage complet et uniforme de la matière fondue. Le rapport surface/volume élevé des parois minces entraîne une perte de chaleur rapide, ce qui augmente la viscosité de la matière fondue et entrave son écoulement. Cela peut entraîner un remplissage incomplet de la cavité du moule, laissant des vides ou des zones minces dans la pièce finale.

Refroidissement inégal

En raison de leur faible épaisseur, ces pièces refroidissent beaucoup plus rapidement que les pièces plus épaisses. Ce refroidissement rapide crée des gradients de température irréguliers au sein de la pièce, ce qui entraîne un rétrécissement différentiel et un risque de déformation, de distorsion et de formation de retassures. Le refroidissement irrégulier peut également induire des contraintes internes au sein de la pièce, ce qui peut affecter sa résistance et sa durabilité.

Déformation et distorsion

Les gradients de température importants pendant le refroidissement peuvent provoquer un rétrécissement différentiel sur la pièce. Ce rétrécissement différentiel peut entraîner une déformation, c'est-à-dire que la pièce se plie ou se déforme. Les géométries complexes et les épaisseurs de paroi variables aggravent ces problèmes, ce qui rend plus difficile la prévision et le contrôle de la forme finale de la pièce.

Marques d'évier

Les sections minces refroidissent rapidement, et se rétractent donc plus vite que les sections plus épaisses qui les entourent. Ce retrait différentiel peut provoquer l'éloignement des sections plus épaisses des sections plus fines, créant ainsi des dépressions ou des « marques d'affaissement » sur la surface de la pièce. Ces marques d'affaissement peuvent être visuellement peu attrayantes et peuvent également affecter la fonctionnalité de la pièce.

Conception de porte

Une conception appropriée de la porte est essentielle pour garantir le remplissage complet et uniforme des sections à parois minces. L'emplacement, la taille et la forme de la porte peuvent avoir un impact significatif sur le flux de matière, la répartition de la pression et la qualité globale de la pièce. L'optimisation de la conception de la porte nécessite une prise en compte minutieuse de facteurs tels que la géométrie de la pièce, les propriétés du matériau et les conditions de traitement.

Défis d'éjection

L'éjection de pièces à parois minces du moule peut être difficile en raison de leur nature délicate. Les parois minces peuvent être facilement déformées ou endommagées pendant l'éjection, en particulier si les forces d'éjection ne sont pas soigneusement contrôlées. Des systèmes d'éjection spécialisés, tels que des éjecteurs à faible force ou des systèmes pneumatiques, peuvent être nécessaires pour minimiser les dommages aux pièces.

Le moulage sous pression à basse pression est-il une bonne solution pour les pièces à parois minces ?

Abordons maintenant la question centrale de cet article : la coulée sous pression à basse pression est-elle adaptée aux pièces à parois minces ? La réponse courte est non, la coulée sous pression à basse pression n'est généralement pas adaptée à la production de pièces à parois très minces. Cette technique présente plusieurs limites.

Limites du moulage sous pression à basse pression

En raison des limitations du moulage sous pression à basse pression, vous finissez par être confronté à des problèmes cruciaux au cours du processus. Il s'agit notamment de :

Capacité limitée à remplir des sections très fines

Premièrement, la pression relativement faible utilisée dans le LPDC peut ne pas être suffisante pour remplir complètement des sections extrêmement fines, en particulier celles comprises entre 1 et 5 mm.

Vous rencontrerez des problèmes liés au manque de force du métal en fusion. Il ne pourra pas surmonter la tension superficielle et s'écouler dans les zones les plus étroites de la cavité du moule. Cela conduit éventuellement à des problèmes tels qu'un remplissage incomplet, des vides et des défauts potentiels.

Potentiel de déformation et de distorsion

Comme nous l'avons vu plus haut, la déformation et la gauchissement sont des problèmes très courants dans la fabrication de pièces à parois minces. Bien que le LPDC minimise les turbulences, le processus de remplissage plus lent peut toujours entraîner un certain degré de refroidissement inégal.

Ces irrégularités contribuent énormément au gauchissement et à la distorsion, en particulier dans les pièces présentant des géométries complexes ou des variations importantes de l'épaisseur des parois.

Parallèlement à cela, le refroidissement plus lent peut augmenter le risque de développement de contraintes internes dans la pièce, ce qui peut entraîner une déformation après l'éjection.

Des taux de production plus lents

Le processus d'injection à basse pression entraîne par nature des temps de remplissage plus lents que le moulage sous pression à haute pression. Cela conduit à des temps de cycle plus longs et à des taux de production plus faibles. Bien que cela ne constitue pas un problème majeur en soi, vous pouvez toujours avoir du mal à produire des pièces en grandes quantités.

Comment faire face aux limitations du moulage sous pression basse pression ?

Maintenant, si vous persistez à utiliser le moulage sous pression à basse pression pour produire des pièces à parois minces, vous pouvez essayer certaines stratégies. Celles-ci peuvent vous aider à contourner les problèmes dans une certaine mesure et à obtenir des résultats décents. Elles sont les suivantes :

Optimisation de la conception des moules

L'optimisation de la conception du moule de votre moulage sous pression à basse pression peut être une stratégie utile pour le moulage sous pression à basse pression de pièces à parois minces. Voici ce que vous pouvez faire :

- Utilisez plusieurs portes plus petites pour répartir uniformément le métal en fusion et minimiser l'emprisonnement d'air. Placez soigneusement les portes pour éviter les lignes de soudure et assurer un remplissage complet.

- Concevez les canaux de refroidissement avec précision pour extraire efficacement la chaleur, favorisant un refroidissement uniforme et minimisant les contraintes thermiques. Pensez à utiliser des canaux de refroidissement conformes pour une dissipation thermique plus uniforme.

- Assurez une ventilation adéquate pour permettre à l'air de s'échapper de la cavité du moule, évitant ainsi l'emprisonnement d'air et garantissant un remplissage complet et uniforme des sections minces.

Choix des matériaux

Vous pouvez augmenter le taux de réussite de votre projet avant même qu'il ne commence grâce à une sélection stratégique des matériaux. Pour ce faire, vous devez :

- Sélectionnez des alliages à faible viscosité qui améliorent leur fluidité, leur permettant de remplir plus efficacement les sections minces.

- Choisissez des matériaux à faible retrait de solidification afin de minimiser les risques de déformation et d’imprécisions dimensionnelles.

Optimisation de processus

Au cours du processus de moulage sous pression à basse pression, vous pouvez mettre en œuvre certaines stratégies d’optimisation clés. Par exemple, vous pouvez :

- Réduisez légèrement la pression d’injection pour minimiser les turbulences et améliorer le flux de matériau dans les sections minces tout en maintenant une pression suffisante pour un remplissage complet.

- Mettre en œuvre des techniques de refroidissement contrôlées, telles que l’utilisation de refroidisseurs ou d’isolation thermique, pour réguler la vitesse de refroidissement et réduire le risque de refroidissement inégal et de déformation.

Outillage spécialisé

Enfin et surtout, l’utilisation de tactiques d’outillage spécialisées peut également vous aider à atténuer les effets des limitations du LPDC. Vous pouvez –

- Utilisez des inserts spécialisés dans le moule pour fournir un support supplémentaire aux sections minces, empêchant la déformation lors de l'éjection.

- Utilisez des systèmes d’éjection à faible force ou des systèmes pneumatiques pour minimiser le risque d’endommager les pièces à parois minces lors de l’éjection.

Quels sont les avantages du moulage sous pression à basse pression pour les pièces à parois minces ?

Le problème est le suivant : le moulage sous pression à basse pression n’est peut-être pas la solution idéale pour les pièces à parois minces, mais il présente néanmoins certains avantages clés. Ces avantages sont inhérents à cette technique de fabrication. Les avantages dont vous bénéficiez sont les suivants :

Porosité réduite

Le remplissage lent et contrôlé du moule sous basse pression minimise le risque de turbulence et d'emprisonnement d'air, ce qui conduit à une réduction significative de la porosité de la pièce finale. Ceci est crucial pour les pièces à parois minces, car la porosité peut affaiblir la structure et compromettre son intégrité.

Flux de matériaux amélioré

Le flux doux et régulier du métal en fusion sous basse pression permet un meilleur remplissage des sections complexes et à parois minces. Cela réduit le risque de remplissage incomplet, de fermetures à froid et de ratés, garantissant une épaisseur de paroi constante et minimisant les défauts.

Précision dimensionnelle améliorée

Le processus de solidification contrôlé sous basse pression favorise un refroidissement plus uniforme et une réduction du retrait, ce qui se traduit par une précision dimensionnelle améliorée et des tolérances plus strictes. Cela est particulièrement important pour les pièces à parois minces, dont même de faibles écarts de dimensions peuvent affecter leur fonctionnalité.

Finition de surface améliorée

Le taux de remplissage plus lent et la turbulence réduite dans le procédé LPDC contribuent à une finition de surface plus lisse sur les pièces moulées. Cela peut minimiser le besoin d'opérations de post-traitement approfondies, telles que l'usinage ou le meulage, qui peuvent être difficiles et coûteuses pour les composants à parois minces.

Versatilité

Le LPDC peut être utilisé pour mouler une large gamme de métaux, notamment des alliages d'aluminium, de magnésium et de cuivre, ce qui le rend adapté à diverses applications et exigences matérielles.

Pour aller plus loin

En conclusion, le moulage sous pression à basse pression n'est pas le choix idéal, mais il peut néanmoins faire l'affaire dans certains cas. Grâce aux avantages inhérents à cette technique, vous pouvez garantir des pièces à parois minces de qualité décente en utilisant les stratégies que nous avons évoquées. De cette façon, vous n'aurez pas à rechercher d'autres méthodes pour produire des pièces à parois minces.

Cependant, si vous souhaitez tirer le meilleur parti de vos pièces à parois minces, le moulage sous pression à haute pression peut être une excellente solution pour vous. Découvrez pourquoi le moulage sous pression à haute pression est une bonne solution pour les pièces à parois minces dans cette discussion détaillée.

Génial, ensemble