薄壁部品を作成するための最適な技術を探していると、低圧ダイカスト技術に出会うことがよくあります。これは、高品質の部品を製造するための非常に効果的な鋳造技術です。しかし、低圧ダイカストは薄壁部品に適しているのでしょうか?

答えは「いいえ」です。しかし、なぜそれが薄肉部品に最適な選択肢ではないのかを理解することも重要です。そこで、低圧ダイカスト技術を詳しく調べ、その技術についてすべて説明し、なぜそれがそのような部品に適していないのかを説明します。

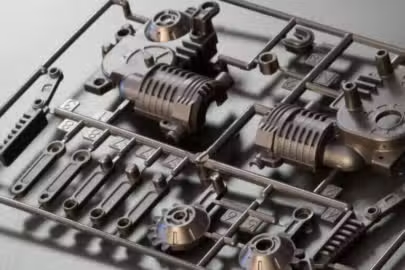

低圧ダイカストの概要

低圧ダイカストは、そのユニークな利点により近年人気が高まっている金属鋳造プロセスです。さまざまな製造技術を調べてみると、この方法が精度、効率、コスト効率を兼ね備えており、多くの用途に魅力的であることがわかります。

仕組み

低圧ダイカストの能力と限界を完全に理解するには、プロセスの仕組みを理解することが不可欠です。ここでは、低圧ダイカストのプロセスについて詳しく説明します。

- 型の準備: このプロセスは、精密機械加工された鋼鉄の金型の準備から始まります。この金型は、熱応力を防ぐために徹底的に洗浄され、予熱されます。

- 金属の溶解と移動: その後、選択した金属を溶かして慎重に保持炉に移し、スラグのない溶融金属の供給を確保します。

- 制御された注入: 次に、空気の巻き込みを最小限に抑えながら、低圧で溶融金属を金型キャビティにゆっくりと注入します。

- 凝固: 金型内で金属は徐々に固まり、保持炉は収縮を補うために溶融金属を継続的に供給します。

- 部品の排出: 固まったら、金型から部品を取り出し、次のサイクルの前に金型を冷却します。

- 仕上げ: 望ましい表面品質を実現するには、若干のトリミングと機械加工を実行する必要がある場合があります。

アプリケーション

低圧ダイカスト技術が使われているのをすでに見たことがあるかもしれませんが、それがどのように作られるのかはご存知ないかもしれません。ここでは、低圧ダイカスト部品が頻繁に使用される業界をいくつか紹介します。

- オートモーティブ・ソリューション : エンジンブロック、シリンダーヘッド、ホイール、サスペンション部品を製造しています。

- 航空宇宙: 着陸装置、エンジン部品、その他高精度部品に使用されます。

- 医療: 手術器具、X線装置、その他の医療機器を製造しています。

- 家庭用器具: 調理器具、フードプロセッサー、その他の家庭用品の部品を製造します。

- 電気: モーターケース、エンクロージャー、その他の電気部品を製造します。

- マリン: 海洋用途のポンプ、エンジン、バルブの製造に使用されます。

材料

さて、ローダイカストプロセスに適したさまざまな材料について説明しましょう。このプロセスに最適な材料には次のようなものがあります。

| 材料 | Advantages |

| アルミニウム合金 | 最も一般的、特性のバランスが良く、幅広い用途に使用可能 |

| マグネシウム合金 | 最高の強度対重量比、重量が重要な用途に最適 |

| 亜鉛合金 | 高い寸法精度、優れた表面仕上げ、低融点 |

| 銅合金 | より高い強度と耐熱性 |

表面仕上げ

プロジェクトにダイカストを検討している場合、利用可能なさまざまな表面仕上げを理解することが重要です。試してみることができる表面仕上げをいくつか紹介します。

鋳造のまま

金型から直接、基本的な粗仕上げを行います。これは最も経済的なオプションですが、正確な寸法や滑らかな表面を必要とする用途には適さない場合があります。

テクスチャリング

金型の修正により、パターンやテクスチャを追加します。これにより、グリップ力を高めたり、美観を改善したり、小さな欠陥を隠したりすることができます。

研磨

滑らかで光沢のある表面を作ります。研磨は、装飾部品や高い反射率を必要とする用途によく使用されます。

ショットブラスト

外観と機械的特性が向上します。ショット ブラストにより、表面の汚染物質を除去し、疲労強度を向上させ、均一な表面テクスチャを作成できます。

振動仕上げ

複雑な形状や大量生産に最適です。このプロセスにより、部品のバリ取り、鋭いエッジの除去、表面仕上げの改善が可能になります。

塗装・コーティング

耐腐食性を高め、色を追加し、美観を向上させます。一般的なコーティングには、粉体塗装、ウェット塗装、陽極酸化処理、電気メッキなどがあります。

薄壁部品の製造における課題は何ですか?

薄壁部品の製造を計画する場合、以下の課題に直面する準備をする必要があります。これらは薄壁部品の製造中に発生する一般的な問題です。

マテリアルフローの問題

薄肉部では、溶融材料を完全に均一に充填することが非常に困難です。薄肉部の表面積と体積の比率が高いため、熱損失が急激に起こり、溶融材料の粘度が上昇して流れが妨げられます。その結果、金型キャビティへの充填が不完全になり、最終部品に空隙や薄い部分が残ることがあります。

不均一な冷却

これらの部品は薄いため、厚い部分よりもずっと早く冷却されます。この急速な冷却により、部品内に不均一な温度勾配が生じ、収縮差が生じ、反り、歪み、ヒケが生じる可能性があります。また、不均一な冷却により部品内に内部応力が生じ、強度や耐久性に影響する可能性があります。

反り・歪み

冷却中の大きな温度勾配により、部品全体に異なる収縮が生じる可能性があります。この異なる収縮により、部品が曲がったりねじれたりして変形する反りが発生する可能性があります。複雑な形状やさまざまな壁の厚さによってこれらの問題が悪化し、部品の最終形状を予測して制御することがより困難になります。

シンクマーク

薄い部分は急速に冷えるため、周囲の厚い部分よりも早く収縮します。この収縮差により、厚い部分が薄い部分から離れ、部品の表面に凹みや「ヒケ」が生じることがあります。このヒケは見た目が悪く、部品の機能にも影響する場合があります。

ゲート設計

適切なゲート設計は、薄肉部分の完全かつ均一な充填を保証するために不可欠です。ゲートの位置、サイズ、形状は、材料の流れ、圧力分布、部品の全体的な品質に大きな影響を与える可能性があります。ゲート設計を最適化するには、部品の形状、材料特性、処理条件などの要素を慎重に考慮する必要があります。

排出チャレンジ

薄壁部品は繊細な性質のため、金型から取り出すのが難しい場合があります。特に、取り出し力が慎重に制御されていない場合、薄壁は取り出し時に簡単に変形したり損傷したりする可能性があります。部品の損傷を最小限に抑えるには、低力エジェクタや空気圧システムなどの特殊な取り出しシステムが必要になる場合があります。

低圧ダイカストは薄肉部品に適していますか?

さて、この記事の中心的な質問である「低圧ダイカストは薄壁部品に適しているか?」に答えましょう。簡単に答えると、いいえです。低圧ダイカストは一般に、非常に薄い壁の部品の製造には適していません。この技術にはいくつかの制限があります。

低圧ダイカストの限界

低圧ダイカストには限界があるため、プロセス中にいくつかの重大な問題に直面することになります。これには以下が含まれます。

非常に薄い部分を充填する能力が限られている

まず、LPDC で使用される比較的低い圧力では、特に 1 ~ 5 mm の範囲内の非常に薄い部分を完全に埋めるのに十分でない可能性があります。

溶融金属の力が不足すると問題が発生します。溶融金属は表面張力を克服できず、金型キャビティの最も狭い領域に流れ込むことができません。その結果、不完全な充填、空隙、潜在的な欠陥などの問題が発生します。

歪みや歪みの可能性

上で説明したように、反りや歪みは薄壁部品の製造で非常によく発生する問題です。LPDC は乱流を最小限に抑えますが、充填プロセスが遅いため、ある程度の冷却の不均一性が生じる可能性があります。

この不均一性は、特に複雑な形状や壁の厚さに大きなばらつきがある部品では、反りや歪みに大きく影響します。

それに加えて、冷却が遅いと部品内に内部応力が生じるリスクが高まり、取り出し後に変形が生じる可能性があります。

生産速度の低下

低圧射出成形プロセスでは、高圧ダイカストに比べて充填時間が遅くなります。これにより、サイクル時間が長くなり、生産率が低下します。これは本質的に大きな問題ではありませんが、部品を大量に生産するのは困難になる可能性があります。

低圧ダイカストの限界にどう対処するか?

さて、薄壁部品の製造に低圧ダイカストの使用を固執するのであれば、試すことができる戦略がいくつかあります。これらは、問題をある程度回避し、まともな結果を得るのに役立ちます。それらは次のとおりです。

金型設計の最適化

低圧ダイカストの金型設計を最適化することは、低圧ダイカストの薄肉部品にとって有用な戦略となります。できることは次のとおりです。

- 複数の小さなゲートを使用して、溶融金属を均等に分配し、空気の閉じ込めを最小限に抑えます。 ウェルド ラインを避け、完全な充填を確実にするために、ゲートを慎重に配置します。

- 冷却チャネルを正確に設計して熱を効率的に抽出し、均一な冷却を促進して熱応力を最小限に抑えます。より均一な熱放散のためにコンフォーマル冷却チャネルの使用を検討してください。

- 適切な通気を確保して、金型キャビティから空気を逃がし、空気の閉じ込めを防ぎ、薄いセクションが完全に均一に充填されるようにします。

材料の選択

プロジェクトの成功率は、戦略的な材料選択によって開始前から高めることができます。そのためには、以下のことが必要です。

- 粘度が低い合金を選択すると流動性が向上し、薄い部分をより効果的に充填できるようになります。

- 歪みや寸法誤差のリスクを最小限に抑えるために、凝固収縮率の低い材料を選択してください。

プロセスの最適化

低圧ダイカストプロセスでは、いくつかの重要な最適化戦略を実装できます。たとえば、次のようなことができます。

- 完全な充填に十分な圧力を維持しながら、乱流を最小限に抑えて薄い部分への材料の流れを改善するために、射出圧力をわずかに下げます。

- 冷却速度を調整し、冷却の不均一や歪みのリスクを軽減するために、チラーや断熱材の使用などの制御された冷却技術を実装します。

特殊ツール

最後に、特殊なツール戦略を採用することで、LPDC の制限の影響を軽減することもできます。

- 金型内の特殊なインサートを活用して薄い部分に追加のサポートを提供し、取り出し時の変形を防ぎます。

- 排出時に薄肉部品が損傷するリスクを最小限に抑えるために、低力排出システムまたは空気圧システムを採用します。

薄肉部品に対する低圧ダイカストの利点は何ですか?

低圧ダイカストは薄肉部品には最適ではないかもしれませんが、それでもいくつかの重要な利点があります。これらの利点は、この製造技術に固有のものです。得られる利点は次のとおりです。

気孔率の減少

低圧下でゆっくりと制御された金型充填を行うことで、乱流や空気の閉じ込めのリスクが最小限に抑えられ、最終部品の多孔性が大幅に低減されます。多孔性があると構造が弱くなり、完全性が損なわれる可能性があるため、薄肉部品の場合、これは非常に重要です。

材料フローの改善

低圧下での溶融金属の穏やかで安定した流れにより、複雑な薄壁部分の充填が向上します。これにより、不完全な充填、コールドシャット、およびミスランの可能性が低減され、壁厚の一貫性が確保され、欠陥が最小限に抑えられます。

寸法精度の向上

低圧下での制御された凝固プロセスにより、冷却がより均一になり、収縮が低減されるため、寸法精度が向上し、許容差が狭くなります。これは、寸法のわずかな偏差でも機能に影響する可能性がある薄肉部品にとって特に重要です。

改善された表面仕上げ

LPDC では充填速度が遅く、乱流が減少するため、鋳造部品の表面仕上げがより滑らかになります。これにより、薄肉部品では困難でコストのかかる機械加工や研削などの大規模な後処理作業の必要性を最小限に抑えることができます。

多才

LPDC は、アルミニウム、マグネシウム、銅合金など、さまざまな金属の鋳造に使用できるため、さまざまな用途や材料要件に適しています。

まとめ

結論として、低圧ダイカストは理想的な選択肢ではありませんが、場合によっては目的を達成できます。この技術の固有の利点により、ここで説明した戦略を使用して、適切な品質の薄壁部品を確保できます。そうすれば、薄壁部品を製造するために他の方法を探す必要がなくなります。

ただし、薄壁部品から最大限の価値を引き出したい場合は、高圧ダイカストが最適なソリューションとなります。この詳細な説明で、高圧ダイカストが薄壁部品に適している理由を確認してください。

素晴らしい、一緒に