Chromat

Die Chromatierung von Oberflächen wird hauptsächlich verwendet, um die Korrosionsbeständigkeit und Haftung von Metallen zu verbessern, damit sie für nachfolgende Prozesse wie Lackieren und Kleben besser geeignet sind. Dabei wird das Metall in eine chromathaltige Lösung getaucht, um einen dünnen Chromat-Konversionsfilm zu bilden. Dieser Film kann das Eindringen korrosiver Medien wirksam blockieren und so die Lebensdauer des Metalls verlängern.

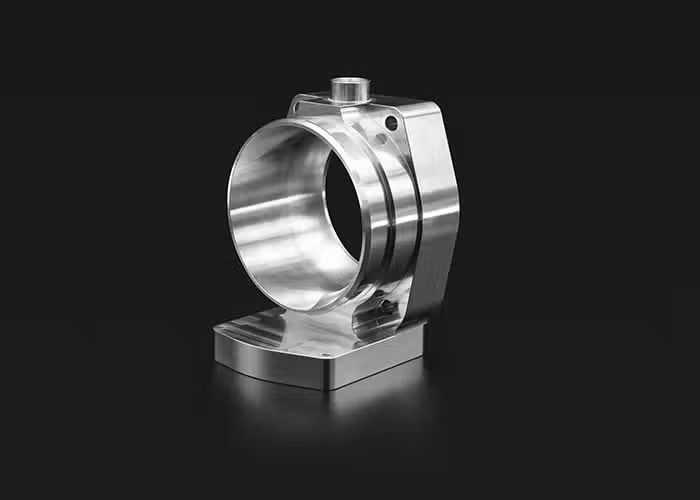

Die Chromat-Oberflächenveredelung wird in der Automobil-, Luftfahrt- und Elektronikindustrie sowie in anderen Branchen häufig zur Behandlung von Leichtmetallen wie Aluminium, Magnesium und Zink eingesetzt.

Aufgrund der gewissen Toxizität von Chromverbindungen müssen bei ihrer Verwendung jedoch die Sicherheitsvorschriften streng eingehalten werden, um Schäden an der Umwelt und der menschlichen Gesundheit zu vermeiden. In den letzten Jahren wurden mit der Verbesserung der Umweltschutzanforderungen auch einige alternative umweltfreundliche Oberflächenbehandlungstechnologien kontinuierlich entwickelt.

Verfügbare Materialien

Hohe Bearbeitbarkeit und Duktilität, gutes Verhältnis von Festigkeit zu Gewicht. Aluminiumlegierungen haben ein gutes Verhältnis von Festigkeit zu Gewicht, eine hohe thermische und elektrische Leitfähigkeit, eine geringe Dichte und eine natürliche Korrosionsbeständigkeit.

Edelstahllegierungen haben eine hohe Festigkeit, Duktilität, Verschleiß- und Korrosionsbeständigkeit. Sie lassen sich leicht schweißen, bearbeiten und polieren. Die Härte und die Kosten von Edelstahl sind höher als die von Aluminiumlegierungen.

Sehr beständig gegen Meerwasserkorrosion. Die mechanischen Eigenschaften des Materials sind denen vieler anderer bearbeitbarer Metalle unterlegen, weshalb es sich am besten für Bauteile mit geringer Belastung eignet, die durch CNC-Bearbeitung hergestellt werden.

Messing ist mechanisch stärker und die Metalleigenschaften mit geringerer Reibung machen Messing für die CNC-Bearbeitung ideal für mechanische Anwendungen, die auch Korrosionsbeständigkeit erfordern, wie sie beispielsweise in der Schifffahrtsindustrie vorkommen.

Nur wenige Metalle verfügen über die elektrische Leitfähigkeit von Kupfer, wenn es um CNC-Fräsmaterialien geht. Die hohe Korrosionsbeständigkeit des Materials hilft, Rost zu verhindern, und seine Wärmeleitfähigkeit erleichtert die CNC-Bearbeitungsformung.

Zink ist bei Raumtemperatur ein leicht sprödes Metall und hat nach Entfernung der Oxidation ein glänzend-gräuliches Aussehen.

Aufgrund der geringen mechanischen Festigkeit von reinem Magnesium werden hauptsächlich Magnesiumlegierungen verwendet. Magnesiumlegierung hat eine geringe Dichte, aber eine hohe Festigkeit und gute Steifigkeit. Gute Zähigkeit und starke Stoßdämpfung. Geringe Wärmekapazität, schnelle Erstarrungsgeschwindigkeit und gute Druckgussleistung.

Design-Überlegungen

- Anforderungen an die Rauheit: Vor der Chromatbehandlung sollte die Oberflächenrauheit der Teile innerhalb eines bestimmten Bereichs kontrolliert werden, normalerweise 4 bis 10 Mikrozoll RMS (0.102 bis 0.254 Mikrometer Ra). Eine zu raue Oberfläche beeinträchtigt die Gleichmäßigkeit und Haftung des Chromatfilms, während eine zu glatte Oberfläche die Haftung der Beschichtung beeinträchtigt.

- Oberflächenveredelung: Vor der Chromatbehandlung muss die Oberfläche der Teile normalerweise vorbehandelt werden, z. B. durch Sandstrahlen, Polieren usw., um Verunreinigungen wie Ölflecken und Zunder auf der Oberfläche zu entfernen und die Oberflächenrauheit anzupassen. Beispielsweise können Teile aus Aluminiumlegierungen vor der Chromatbehandlung sandgestrahlt werden, um die Oberflächenrauheit zu verbessern und so die Haftung des Chromatfilms zu verbessern.

- Leitfähigkeit: Die Chromatbehandlung beeinflusst die Leitfähigkeit von Metallen nicht wesentlich. Für Teile, die eine gute Leitfähigkeit beibehalten müssen, wie z. B. elektronische Komponenten, elektrische Verbindungen usw., ist die Chromatbehandlung eine geeignete Option