Blechstanzfehler können Ihre Produktionsqualität und Ihr Endergebnis erheblich beeinträchtigen. Diese Fehler kommen in Fertigungsbetrieben häufig vor. Wenn Sie jedoch ihre Ursachen verstehen und vorbeugende Maßnahmen ergreifen, können Sie eine gleichbleibende Qualität aufrechterhalten und Abfall reduzieren.

In diesem Leitfaden werden wir versuchen, sie zu untersuchen und Ihnen zu erklären, wie Sie häufige Fehler beim Blechstanzen vermeiden können. Wenn Sie also mit dem Blechstanzen beginnen, kann dieser Leitfaden perfekt für Sie sein, um die Teilequalität sicherzustellen.

Fehler beim Stanzen von Blech vermeiden

Obwohl Korrekturmaßnahmen notwendig sind, ist ein proaktiver Ansatz zur Qualitätskontrolle von größter Bedeutung. Indem Sie sich auf die Prävention konzentrieren, können Sie Materialabfälle minimieren, Produktionsverzögerungen reduzieren und letztendlich Ihren Gewinn steigern. Hier sind einige Schlüsselfaktoren zur Vermeidung von Fehlern beim Blechstanzen.

Materialauswahl und Handhabung

Zunächst müssen Sie strenge Wareneingangsprüfungen durchführen, um die Materialeigenschaften anhand der Spezifikationen zu überprüfen. Nutzen Sie fortschrittliche Techniken wie Ultraschallprüfungen und Wirbelstromprüfungen, um versteckte Mängel zu erkennen.

Lagern Sie Materialien in einer kontrollierten Umgebung, um Korrosion, Verunreinigung und Verformung zu verhindern. Stellen Sie sicher, dass die Materialien richtig gestapelt und gehandhabt werden, um Kratzer, Dellen und Kantenschäden zu vermeiden.

Glühen oder normalisieren Sie Materialien, um die gewünschten mechanischen Eigenschaften zu erreichen und die Formbarkeit zu verbessern.

Werkzeugkonstruktion und -wartung

Nutzen Sie CAE-Software (Computer Aided Engineering) für präzises Werkzeugdesign und Simulation, um potenzielle Probleme wie Faltenbildung, Risse und Rückfederung vorherzusagen. Berücksichtigen Sie Materialfluss, Rohlingsform und Matrizenabstand, um Verformungen und Spannungskonzentrationen zu minimieren.

Implementieren Sie ein Programm zur vorbeugenden Wartung aller Stanzwerkzeuge, einschließlich regelmäßiger Inspektionen, Schärfen und Reparaturen. Verwenden Sie geeignete Schmierung und Kühlung, um Verschleiß zu reduzieren. Führen Sie vor der Serienproduktion gründliche Tests durch, um etwaige Probleme mit den Werkzeugen zu identifizieren und zu beheben.

Steuerung &

Stellen Sie Pressenparameter wie Tonnage, Geschwindigkeit und Hublänge genau ein, um die Umformbedingungen zu optimieren. Nutzen Sie automatisierte Systeme für konsistente und wiederholbare Presseneinstellungen.

Implementieren Sie Echtzeit-Prozessüberwachungssysteme, um wichtige Prozessparameter zu verfolgen und Abweichungen von Zielwerten zu identifizieren. Führen Sie regelmäßige Datenanalysen durch, um Trends und potenzielle Probleme zu identifizieren. Bieten Sie den Bedienern umfassende Schulungen zu sicheren Betriebsverfahren, Qualitätskontrolltechniken und Fehlerbehebung an.

Qualitätssicherung

Führen Sie in kritischen Phasen des Stanzprozesses regelmäßige In-Prozess-Kontrollen durch, um Defekte frühzeitig zu erkennen und zu beheben. Nutzen Sie geeignete Prüfmethoden wie Maßprüfungen, Sichtprüfungen und Messmessungen.

Implementieren Sie SPC-Techniken, um die Prozessvariabilität zu überwachen und Trends zu identifizieren, die zu Defekten führen könnten. Nutzen Sie Kontrollkarten, um wichtige Prozessparameter zu verfolgen und außer Kontrolle geratene Zustände zu identifizieren. Führen Sie eine gründliche Ursachenanalyse aller Defekte durch, um die zugrunde liegenden Ursachen zu identifizieren.

Lean-Manufacturing-Prinzipien

Minimieren Sie den Abfall in allen Bereichen des Stanzprozesses, einschließlich Materialabfall, Ausschuss und Nacharbeit. Verwenden Sie Lean-Manufacturing-Prinzipien wie 5S, visuelles Management und kontinuierliche Verbesserung.

Optimieren Sie Materialfluss und Prozessabläufe, um die Handhabungszeit zu minimieren und das Risiko von Beschädigungen zu verringern. Eliminieren Sie unnötige Schritte und Engpässe im Produktionsprozess.

Identifizierung der häufigsten Stanzfehler

Das Verständnis der verschiedenen Defekte, die während des Stanzprozesses auftreten können, ist Ihre erste Verteidigungslinie. Hier sind die häufigsten Blechstanzfehler.

Faltenbildung

Faltenbildung entsteht, wenn während des Stanzvorgangs überschüssiges Material in die Matrizenhöhle fließt. Sie bemerken diesen Defekt als unerwünschte Falten oder Knicke im fertigen Teil. Mehrere Faktoren können zur Faltenbildung beitragen:

- Unzureichende Blechhalterkraft

- Unsachgemäßer Matrizenabstand

- Falsche Materialstärke

- Ungleichmäßiger Materialfluss bei der Umformung

Um Faltenbildung zu vermeiden, stellen Sie den richtigen Blechhalterdruck sicher und optimieren Sie Ihr Matrizendesign. Möglicherweise müssen Sie die Blechhalterkraft je nach Materialstärke und -eigenschaften anpassen.

reißend

Wenn Ihr Material über seine Formgrenze hinaus gedehnt wird, wird Reißen zu einem erheblichen Problem. Dieser Defekt tritt typischerweise als Risse oder Brüche im geformten Teil auf. Häufige Ursachen sind:

- Übermäßige Schlagkraft

- Scharfer Radius in Matrizen- oder Stempelecken

- Unzureichende Materialstärke

- Schlechte Materialqualität oder falsche Sortenauswahl

Verhindern Sie Risse, indem Sie die Stempelkraft sorgfältig kontrollieren und eine geeignete Werkzeuggeometrie sicherstellen. Erwägen Sie den Einsatz einer Simulationssoftware, um Ihren Umformungsprozess vor der Produktion zu validieren.

Zurückspringen

Rückfederung tritt auf, wenn das Metall nach der Verformung teilweise in seine ursprüngliche Form zurückkehrt. Dieses Problem der Maßgenauigkeit kann bei Montagevorgängen erhebliche Probleme verursachen. Zu den wichtigsten Faktoren, die die Rückfederung beeinflussen, gehören:

- Werkstoffeigenschaften (insbesondere Streckgrenze)

- Biegeradius

- Formwinkel

- Materialstärke

- Werkzeugtemperatur

Um die Rückfederung zu minimieren, müssen Sie bei der Konstruktion Ihres Werkzeugs eine Überbiegung in Betracht ziehen oder entsprechende Kompensationstechniken verwenden.

Oberflächenfehler

Oberflächenfehler können sich als Kratzer, Dellen oder Prägespuren auf Ihren fertigen Teilen äußern. Diese Probleme resultieren häufig aus:

- Abgenutzte oder beschädigte Werkzeuge

- Unsachgemäßer Umgang mit dem Material

- Unzureichende Schmierung

- Kontaminierte Materialoberflächen

Um Oberflächenfehler zu vermeiden, sind eine regelmäßige Werkzeugwartung und die richtige Handhabung des Materials unerlässlich.

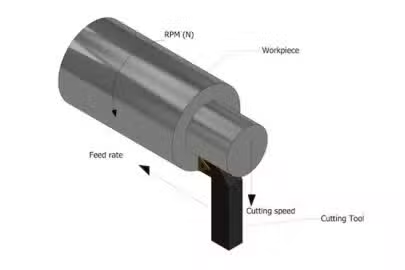

Anpassen der Druckeinstellungen für konsistente Ergebnisse

Um eine gleichbleibende Qualität zu erreichen und Fehler bei Blechstanzvorgängen zu vermeiden, sind die richtigen Presseneinstellungen von größter Bedeutung. Diese Einstellungen wirken sich direkt auf den Materialfluss, die Verformung sowie die endgültigen Abmessungen und Eigenschaften des Teils aus.

Presskraftregelung

Berechnen Sie die erforderliche Tonnage präzise anhand der Materialeigenschaften, der Teilegeometrie und der gewünschten Verformung. Verwenden Sie Software zur Finite-Elemente-Analyse (FEA), um Umformungsprozesse zu simulieren und die erforderliche Kraft vorherzusagen.

Implementieren Sie Echtzeit-Kraftüberwachungssysteme wie Lastmesszellen, um die während des Stanzvorgangs ausgeübte Kraft kontinuierlich zu verfolgen. Diese Daten liefern wertvolle Einblicke in das Materialverhalten und mögliche Probleme.

Gehen Sie beim Einstellen der Presskraft schrittweise vor, um das Risiko unerwarteter Ergebnisse wie Teilebruch oder übermäßige Verformung zu minimieren. Überwachen Sie die Teilequalität während der Anpassungen genau und nehmen Sie bei Bedarf Feinabstimmungen vor.

Hublängen- und Geschwindigkeitskontrolle

Stellen Sie die Hublänge präzise ein, um eine ausreichende Materialverformung sicherzustellen, ohne dass es zu übermäßiger Ausdünnung oder Rissen kommt. Berücksichtigen Sie Faktoren wie Matrizenabstand, Teilegeometrie und Materialstärke.

Kontrollieren Sie die Pressgeschwindigkeit, um Probleme mit der Materialdehnungsrate zu vermeiden. Hohe Dehnungsraten können zu erhöhter Spannung und Rissgefahr führen, während zu niedrige Geschwindigkeiten das Risiko eines Rückfederns erhöhen können.

Passen Sie Hublänge und Geschwindigkeit an das zu stanzende Material an. Unterschiedliche Materialien weisen ein unterschiedliches Maß an Dehnungsempfindlichkeit auf. Erwägen Sie bei komplexen Teilen mit unterschiedlichen Verformungsanforderungen die Implementierung einer variablen Geschwindigkeitsregelung. Dies ermöglicht optimierte Umformbedingungen während des gesamten Hubs.

Die Höheneinstellung

Sorgen Sie für eine gleichbleibende Schließhöhe bei allen Werkzeugen, um eine gleichmäßige Verformung zu gewährleisten und eine Verformung der Teile zu verhindern. Eine inkonsistente Schließhöhe kann zu Abweichungen bei der Teiledicke und Maßgenauigkeit führen.

Verwenden Sie Präzisionssysteme zur Einstellung der Matrizenhöhe, wie z. B. Hydraulik- oder Pneumatikzylinder, für genaue und wiederholbare Einstellungen. Führen Sie regelmäßige Kontrollen der Matrizenhöheneinstellungen durch, um sicherzustellen, dass sie innerhalb der angegebenen Toleranzen bleiben. Dokumentieren Sie die optimalen Matrizenhöheneinstellungen für jedes Werkzeug, um die Einrichtung und Fehlerbehebung zu erleichtern.

Regelung des Blechhalterdrucks:

Berechnen Sie den geeigneten Blechhalterdruck basierend auf Materialeigenschaften, Teilegeometrie und gewünschter Verformung. Berücksichtigen Sie Faktoren wie Materialstärke, Zugfestigkeit und das Risiko von Faltenbildung oder Rissen.

Integrieren Sie Drucküberwachungssysteme, um den Druck des Blechhalters während des Stanzvorgangs zu verfolgen. Verwenden Sie Druckwandler, um den Druck in Echtzeit zu messen und zu steuern. Passen Sie bei komplexen Geometrien die Druckzonen im Blechhalter an, um den Materialfluss zu steuern und lokale Verformungen zu verhindern.

Halten Sie während des gesamten Hubs einen konstanten Niederhalterdruck aufrecht, um eine gleichmäßige Materialverformung zu gewährleisten und Defekte wie Falten, Beulen und Risse zu vermeiden.

Rissbildung durch Verwendung des richtigen Materials vermeiden

Die Auswahl und Handhabung des Materials spielen eine entscheidende Rolle bei der Vermeidung von Stanzfehlern. Das Verständnis der Materialeigenschaften und -anforderungen hilft Ihnen, bessere Ergebnisse zu erzielen.

Auswahl der Materialqualität

Die Wahl der richtigen Materialqualität ist ein entscheidender erster Schritt. Berücksichtigen Sie diese Faktoren:

- Anforderungen an die Teilekonstruktion

Bestimmen Sie die spezifischen mechanischen Eigenschaften, die für das Teil erforderlich sind, wie Zugfestigkeit, Streckgrenze, Duktilität und Härte. Berücksichtigen Sie den Verwendungszweck des Teils und die Belastungen, denen es ausgesetzt sein wird.

- Komplexität bilden

Wählen Sie ein Material mit ausreichender Formbarkeit, um den komplexen Verformungen standzuhalten, die für das Teil erforderlich sind. Berücksichtigen Sie die Anzahl der erforderlichen Biegungen, Ziehvorgänge und anderen Formvorgänge.

- Erforderliche mechanische Eigenschaften

Stellen Sie sicher, dass das Material nach der Formgebung die gewünschte Festigkeit, Steifigkeit und andere mechanische Eigenschaften aufweist. Berücksichtigen Sie Faktoren wie Dauerfestigkeit, Korrosionsbeständigkeit und Temperaturbeständigkeit.

- Kostenüberlegungen

Bewerten Sie die Kosten verschiedener Materialoptionen und berücksichtigen Sie dabei Faktoren wie Materialpreis, Verfügbarkeit und Ausschusspotenzial.

- Anforderungen an die Oberflächenbeschaffenheit

Wählen Sie ein Material aus, das nach der Formgebung die gewünschte Oberflächenbeschaffenheit erreichen kann. Berücksichtigen Sie Faktoren wie die Notwendigkeit von Lackierung, Beschichtung oder anderen Oberflächenbehandlungen.

Überlegungen zur Materialstärke

Die richtige Materialstärke ist für ein erfolgreiches Prägen und die Vermeidung von Rissen von entscheidender Bedeutung.

- Berechnen Sie die Mindestdickenanforderungen

Bestimmen Sie die Mindestmaterialstärke, die erforderlich ist, um den Umformungskräften standzuhalten und übermäßige Ausdünnung oder Risse zu verhindern. Berücksichtigen Sie Faktoren wie Teilegeometrie, Umformungsvorgänge und Materialeigenschaften.

- Ausgewogenheit zwischen Formbarkeit und strukturellen Anforderungen

Finden Sie ein Gleichgewicht zwischen Materialstärke für entsprechende Formbarkeit und ausreichender Stärke, um die strukturellen Anforderungen des Teils zu erfüllen.

- Dehnung während der Formgebung berücksichtigen

Berücksichtigen Sie die beim Formen auftretende Materialdehnung und passen Sie die Anfangsdicke entsprechend an.

- Behalten Sie eine einheitliche Dicke über alle Rohlinge hinweg bei

Sorgen Sie für eine einheitliche Materialstärke bei allen Rohlingen, um Abweichungen bei den Teileabmessungen und der Leistung zu vermeiden.

Lagerung und Handhabung von Materialien

Um die Qualität des Materials zu erhalten und Defekte zu vermeiden, sind ordnungsgemäße Lagerung und Handhabung unerlässlich.

- Materialien in kontrollierten Umgebungen lagern

Schützen Sie Materialien vor Umwelteinflüssen wie Feuchtigkeit, Temperaturschwankungen und Verunreinigungen. Lagern Sie Materialien in einer sauberen, trockenen und gut belüfteten Umgebung.

- Implementieren Sie geeignete Verfahren zur Materialrotation

Verwenden Sie ein First-In-First-Out-System (FIFO), um sicherzustellen, dass ältere Materialien zuerst verwendet werden. Dies verhindert Materialverschlechterung und sorgt für konsistente Materialeigenschaften.

- Verwenden Sie geeignete Handhabungsgeräte

Verwenden Sie geeignete Handhabungsgeräte wie Gabelstapler und Hebezeuge, um Schäden am Material während Transport und Lagerung zu vermeiden. Vermeiden Sie das Fallenlassen, Ziehen oder falsche Handhabung von Materialien.

- Sorgen Sie für Sauberkeit und Ordnung

Halten Sie den Lagerbereich sauber und ordentlich, um Verunreinigungen und Materialschäden zu vermeiden.

Materialprüfung und Verifizierung

Um eine gleichbleibende Materialqualität sicherzustellen und Defekten vorzubeugen, sind regelmäßige Materialprüfungen unabdingbar.

- Implementieren Sie Verfahren zur Materialeingangskontrolle

Überprüfen Sie eingehende Materialien, um sicherzustellen, dass sie die angegebenen Anforderungen erfüllen. Führen Sie Sichtprüfungen, Maßprüfungen und andere relevante Tests durch.

- Führen Sie regelmäßige Materialprüfungen durch

Führen Sie regelmäßig Materialprüfungen durch, beispielsweise Zugfestigkeitsprüfungen, Härtetests und chemische Analysen, um deren Eigenschaften zu überprüfen. So können Sie Abweichungen in den Materialeigenschaften erkennen und Korrekturmaßnahmen ergreifen.

- Dokumentmaterialeigenschaften

Führen Sie genaue Aufzeichnungen über Materialeigenschaften, einschließlich Testergebnissen und Zertifizierungen. Diese Dokumentation ist eine wertvolle Referenz für zukünftige Produktionsläufe.

Wartungstipps zur Reduzierung von Stempelfehlern

Ein gut gewarteter Stanzvorgang ist zur Vermeidung von Defekten unerlässlich. Implementieren Sie diese Wartungspraktiken, um eine gleichbleibende Qualität sicherzustellen.

Werkzeugwartung

Eine gute Möglichkeit, Fehler in Ihrem Stanzprozess zu reduzieren, ist die regelmäßige Werkzeugwartung. Allein durch die Werkzeugwartung können Sie viele häufige Defekte verhindern. Wie zum Beispiel –

- Implementieren Sie geplante Inspektionsprogramme

- Überwachen Sie den Werkzeugverschleiß

- Sorgen Sie für die richtige Werkzeugausrichtung

- Dokumentieren Sie Wartungsverfahren und -pläne

Pressewartung

Neben den Werkzeugen gehört auch die Pflege der Presse dazu. Halten Sie Ihre Pressen in optimalem Zustand, dann müssen Sie sich nicht allzu viele Sorgen um Defekte machen.

- Befolgen Sie die Wartungsempfehlungen des Herstellers

- Überwachen Sie die Ausrichtung der Presse und der Führungsleisten

- Hydraulik- und Pneumatiksysteme regelmäßig prüfen

- Sorgen Sie für eine ordnungsgemäße Schmierung

Werkzeugwartung

Neben dem Werkzeug und der Presse sollten Sie auch auf die Matrize achten. Eine ordnungsgemäße Wartung der Matrize sorgt für eine bessere Teilequalität und verhindert Defekte. So warten Sie Matrizen –

- Reinigen und überprüfen Sie die Matrizen regelmäßig

- Überwachen Sie die Verschleißpunkte der Matrize

- Halten Sie die richtigen Matrizenabstände ein

- Dokumentieren Sie den Wartungsverlauf der Matrizen

Vorbeugende Wartungsplanung

Schließlich müssen Sie alle diese Prozesse in eine ordnungsgemäße Wartungsplanung integrieren. Dadurch können Sie den Prozess konsistenter gestalten.

- Erstellen Sie detaillierte Wartungspläne

- Wartungspersonal richtig schulen

- Dokumentieren Sie alle Wartungsaktivitäten

- Überwachen Sie die Wartungswirksamkeit

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Vermeidung von Fehlern beim Blechstanzen einen umfassenden Ansatz erfordert. Es ist eine Kombination aus der richtigen Materialauswahl, präzisen Presseneinstellungen und regelmäßiger Wartung. Mit unserem Leitfaden erhalten Sie die Details zu jedem Ansatz. Jetzt müssen Sie sie nur noch befolgen und in Ihrem Prozess verwenden. Wenn Sie eine einfachere Lösung wünschen, dann entscheiden Sie sich für ein professionelles Fertigungsunternehmen. Hören Sie auf, sich zu fragen: „Wo ist das beste Blechbearbeitung in meiner Nähe?”. Gehen Sie einfach zu Zintilon und erhalten Sie die besten Blechstanzdienste ohne die üblichen Mängel.

Großartig, zusammen