Die maschinelle Bearbeitung ist ein wesentlicher Prozess in einer Vielzahl industrieller Anwendungen, einschließlich der Herstellung von Metallteilen für Automobile und Maschinen sowie von speziellen Schneidwerkzeugen. Bei dieser Technik werden spezielle Werkzeuge und Geräte verwendet, um Materialien auf mikroskopischer Ebene zu schneiden, zu schnitzen oder zu manipulieren. Ingenieure verwenden eine Vielzahl von Bearbeitungsmethoden, um die für verschiedene Projekte und Branchen erforderlichen Teile und Komponenten herzustellen.

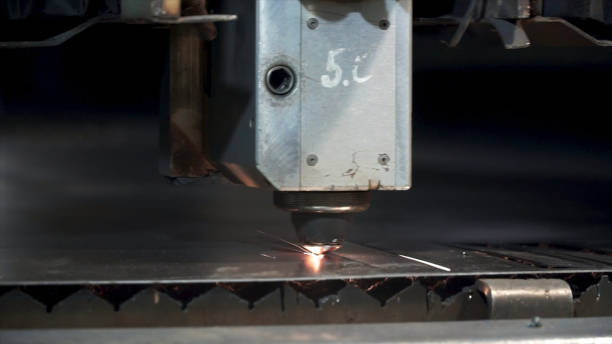

Wenn traditionelle Bearbeitungsmethoden an ihre Grenzen stoßen, greifen Hersteller häufig zu elektroerosive Bearbeitung (EDM). EDM ist eine beliebte, nicht-traditionelle Bearbeitungstechnik, bei der elektrische Funken zum Erodieren von Material und zur Bildung präziser Formen in harten Materialien eingesetzt werden. Bei diesem Verfahren ist keine mechanische Kraft erforderlich, um überschüssiges Material zu entfernen. EDM wird häufig im Werkzeug- und Formenbau, in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie eingesetzt.

EDM ist in zwei Typen unterteilt: Drahterodieren und Senkerodieren. In diesem Artikel geht es um Senkerodieren und Drahterodieren, einschließlich ihrer Prinzipien, Vor- und Nachteile, Anwendungen und Unterschiede. Wir hoffen, dass dies Ihnen bei der Auswahl der besten Option für Ihr Fertigungs- oder EDM-Projekt hilft.

Was ist Sinker EDM?

Senkerodieren ist eine Art elektrische Entladungsbearbeitung (EDM), bei der mithilfe eines elektrischen Funkens äußerst präzise blinde Hohlräume in leitfähigen Materialien erzeugt werden. Eine maßgeschneiderte Elektrode versinkt in einer dielektrischen Flüssigkeit und bewegt sich berührungslos nahe an das Werkstück heran.

Wenn eine Hochspannung angelegt wird, beginnt in diesem engen Spalt eine Kettenreaktion elektrischer Funken zwischen der Elektrode und dem Werkstück. Funken erzeugen örtlich starke Hitze und verursachen Materialerosion. Senkerodiermaschine, auch bekannt als Ram-EDM, Hohlraum-EDM, Volumen-EDM oder Tauch-EDM, wird hauptsächlich zur Herstellung präziser Kunststoff-Spritzgussformen, Matrizen und empfindlicher Teile verwendet.

Senkerodieren ist bei diesen Anwendungen besonders vorteilhaft, da es der Belastung durch herkömmliche Schnittkräfte nicht standhalten kann. Diese Technologie ist für die Fertigung von entscheidender Bedeutung Branchen die hohe Präzision und Feinheit erfordern.

Wie funktioniert Sinker EDM?

Ähnlich wie andere Formen der Elektroerosionsbearbeitung basiert die Senkerodiermaschine auf Funken, die durch eine elektrische Spannungsdifferenz zwischen dem Werkstück und der Elektrode, dem Erodierwerkzeug, erzeugt werden. Die hohe thermische Energie dieser Funken schmilzt oder verdampft Teile des Werkstücks und der EDM-Elektrode. Danach wäscht die dielektrische Flüssigkeit die Rückstände weg.

Ähnlich wie bei anderen Formen der Funkenerosion wird das Werkstück von den Tausenden von Funken, die jede Sekunde entstehen, effektiv „durchtrennt“. Um die Arbeitsfläche auf die erforderliche Tiefe zu „bearbeiten“, wird die Elektrode schrittweise in das Werkstück eingetaucht. Wenn das Werkzeug entfernt wird, bleibt auf dem Werkstück ein umgekehrtes Spiegelbild des geschnittenen Erodierwerkzeugs zurück.

Senkerodieren verwendet typischerweise eine Graphitelektrode und eine KohlenwasserstoffölB. Kerosin, als dielektrische Flüssigkeit. Haltbarkeit der Graphitelektroden und Kohlenwasserstofföl-Ausgleichswerkzeuge, Oberflächenfinish, und Kosten, obwohl für bestimmte Projekte auch andere Optionen verfügbar sind.

Was ist Drahterodieren?

Drahterodieren ist eine berührungslose subtraktive Fertigungsmethode, bei der ein elektrisch geladener dünner Draht und eine dielektrische Flüssigkeit verwendet werden, um ein Metallteil in verschiedene Formen zu schneiden.

Anstatt das Material zu schneiden, schmilzt oder verdampft der Prozess es, wodurch kleine Späne und präzise Schnittlinien entstehen. Dadurch können leicht Teile bearbeitet werden, die für herkömmliche Bearbeitungstechniken ungeeignet sind. Allerdings müssen die Bauteile elektrisch leitfähig sein.

Wie funktioniert Drahterodieren?

Für die Funkenerosionsbearbeitung werden eine dielektrische Flüssigkeit, ein Werkzeug, ein Werkstück und eine Funkenerosionsmaschine benötigt. Für den Prozess ist eine Spannung erforderlich, die eine Folge von Stromentladungen zwischen zwei Elektroden erzeugt. In diesem Fall sind die beiden Elektroden das Metallwerkstück und das Metallwerkzeug, die durch die dielektrische Flüssigkeit (normalerweise) voneinander getrennt gehalten werden entionisiertes Wasser Kohlenwasserstofföl) und kommen niemals miteinander in Kontakt.

Die Maschine steuert präzise den Spalt bzw. die Funkenstrecke zwischen Werkzeug und Werkstück. Während des EDM-Prozesses erhöht der Bediener die Spannung, wodurch die Flüssigkeit plötzlich von einem elektrischen Isolator in einen elektrischen Leiter übergeht. Dieser Vorgang wird als dielektrischer Durchschlag bezeichnet. In dem kleinen Bereich zwischen Werkzeug und Werkstück entsteht durch diese abrupte Änderung ein Lichtbogen, der Material von beiden Elektroden abtragt.

Das ultimative Ziel ist die Erosion des Werkstücks, die Erosion des Werkzeugs muss jedoch sorgfältig kontrolliert werden. Eine Möglichkeit hierfür besteht darin, das Werkzeug regelmäßig durch neue Metallprofile zu ersetzen. Über die Erzeugung des Lichtbogens hinaus erfüllt die dielektrische Flüssigkeit noch andere Zwecke. Zwischen den Stromentladungen entfernt die Flüssigkeit Metallsplitter (ähnlich Spänen) vom Werkstück und fügt frische Flüssigkeit hinzu. Wir nennen diesen Vorgang Flushing. Verschiedene EDM-Versionen haben andere Funktionen. Obwohl es speziellere Varianten gibt, wie zum Beispiel die Schnelllochbohrerodiermaschine, konzentriert sich dieser Artikel auf eine Senkerodiermaschine und eine Drahterodiermaschine.

Vor- und Nachteile der Senkerodierbearbeitung

Hier sind die Vor- und Nachteile der Verfahren zur elektroerosiven Bearbeitung von Senkkörpern:

Vorteile von Sinker EDM

- Durch präzise Elektrodenbearbeitung können mit der Senkerodiermaschine präzise, bemerkenswerte Merkmale erzeugt werden.

- Dadurch können Funktionen präzise gesteuert werden. nicht wie CNC-BearbeitungDieses Verfahren schont das Werkzeug vor Belastungen, die es verbiegen und verformen könnten.

- Da das Senkerodieren kein Werkzeug erfordert, das härter ist als das zu bearbeitende Material, unterscheidet es sich von anderen Bearbeitungsmethoden.

- Mit der Senkerodiermaschine ist die Bearbeitung aller leitfähigen Metalle möglich.

- Damit könnten Merkmale wie sechseckige Sacklöcher erzeugt werden.

Nachteile von Sinker EDM

- Vergleich der Senkerodiertechnik mit anderen Bearbeitungstechniken wie z CNC-FräsenEs wird nur sehr wenig Material abgetragen. Die Kosten pro Teil sind aufgrund des zusätzlichen Zeitaufwands höher als bei alternativen Bearbeitungstechniken.

- Der hochenergetische Funkenerosionsprozess von Senkerodiermaschinen führt zu einem übermäßigen Stromverbrauch. Es wird viel weniger Energie verbraucht konventionelle CNC-Maschinen.

- Kunststoffe und Verbundwerkstoffe können nicht mit Senkerodieren bearbeitet werden; Es können nur leitfähige Materialien verarbeitet werden.

Vor- und Nachteile der Drahterodierbearbeitung

Hier sind die Vor- und Nachteile der Drahterodierbearbeitung:

Vorteile von Drahterodieren

- Der Bearbeitungsprozess läuft kontinuierlich und ohne Unterbrechungen. Selbst wenn beim Schneiden der Draht reißt, läuft der Prozess ohne Unterbrechung weiter.

- Drahterodieren eignet sich am besten für zerbrechliche Materialien, die den Belastungen der Bearbeitung nicht standhalten können.

- Mit diesem Ansatz können komplexe Formen und Gestalten erstellt werden, deren Erstellung mit herkömmlicher CNC-Bearbeitung schwierig wäre.

- Es entstehen saubere, präzise Schnitte, die keine weitere Bearbeitung oder Endbearbeitung des Werkstücks erfordern.

- Es erleichtert die Bearbeitung winziger Bauteile und das Schneiden komplizierter Objekte, die für herkömmliche Bearbeitungstechniken zu empfindlich wären.

- Die Maschine schneidet Materialien nach nur einem Bearbeitungsschritt grat- und verzugsfrei.

Nachteile von Drahterodieren

- Einige Materialien, wie zum Beispiel Aluminium, können auf ihren Schnittflächen eine Oxidschicht bilden. Infolgedessen kann eine zusätzliche Nachbearbeitung erforderlich sein, was die Kosten erhöht.

- Es funktioniert nur mit Materialien, die Strom leiten.

- Die Anfangsinvestition und die laufenden Kosten sind hoch.

Anwendungen von Sinker EDM

Da das Senkerodieren komplizierte Hohlräume erzeugen kann, ist es bei der Herstellung von Formen, Gesenken und anderen Arten von Werkzeugen von Vorteil, insbesondere aus harten Materialien wie Werkzeugstahl. Es erzeugt auch tiefere Rippen und scharfe Innenecken effektiver als andere Frästechniken. Hier sind die typischen Senkerodieranwendungen:

- Formenbau

- Schnelles Werkzeug

- Themen

- Stanzschablonen

- Feine Details

- Blinde Keilnuten

- Scharfe Innenecken

- Spritzgussformen

- Tiefe und dünne Rippen

- Blinde Hohlräume

- Interne Splines

Anwendungen der Drahterodiermaschine

Drahterodieren wird typischerweise anstelle herkömmlicher Bearbeitungsverfahren zum Schneiden dicker Hartmetallplatten eingesetzt. Es ist eine beliebte Methode zur Herstellung von Stempeln, Werkzeugen und Matrizen. Drahterodieren erzeugt eine gute Oberflächengüte und verhindert gleichzeitig eine Verformung des Teils. Hier sind die gängigen Drahterodieranwendungen:

- Extrusionsdüsen

- Teile, an denen Grate nicht akzeptabel sind

- Stanzstempel

- Automobil- und Luftfahrtteile

- Graphitelektroden für Senkerosion

- Teile mit engen Toleranzen

- Dicke Platten

- Medizinische und zahnmedizinische Geräte

- Dünne Teile, die bei herkömmlicher Bearbeitung brechen könnten

Was sind die Hauptunterschiede zwischen Senkerodieren und Drahterodieren?

Hier finden Sie eine Tabelle mit den wichtigsten Unterschieden zwischen beiden Verfahren sowie einen detaillierten Vergleich unten:

| Senkerodieren | Drahterodieren |

| Die dielektrische Flüssigkeit ist normalerweise Kohlenwasserstofföl | Die dielektrische Flüssigkeit ist normalerweise entionisiertes Wasser |

| Bewegung hauptsächlich entlang der Z-Achse | Bewegung hauptsächlich entlang der X- und Y-Achse |

| Das Werkzeug besteht üblicherweise aus Graphit | Der Draht besteht normalerweise aus Messing |

| Ideal für Werkzeuge, Formen, Matrizen | Geeignet für Werkzeuge, Stempel, Matrizen |

| Das geformte Werkzeug wird von oben in das Werkstück eingesenkt | Dünner Draht schneidet seitlich in das Werkstück ein |

Elektrodentyp und Materialentfernung

Die einzigartige Elektrode, die beim Senkerodieren verwendet wird, besteht normalerweise aus Graphit oder Kupfer und hat ein Profil, das den gewünschten Hohlraum oder die gewünschte Form im Werkstück nachahmt. Bei diesem Verfahren werden sowohl die Elektrode als auch das Werkstück in eine dielektrische Flüssigkeit getaucht. Durch die Erosionswirkung wird nach und nach Material abgetragen, da zwischen der geformten Elektrode und dem Werkstück elektrische Entladungen stattfinden. Diese Technik eignet sich besonders für die Herstellung komplexer Formen und Konturen in elektrisch leitenden Materialien.

Beim Drahterodieren hingegen ist ein elektrisch leitender dünner Draht die Elektrode. Dieser Draht bewegt sich durch das Werkstück und formt dabei eine Linie, die perfekt dem Programm folgt. Wie beim Senkerodieren werden das Werkstück und die Drahtelektrode für diesen elektrischen Entladungsbearbeitungsprozess in eine dielektrische Flüssigkeit eingetaucht. Diese Methode ist äußerst effizient für komplizierte und genaue Schnitte, insbesondere wenn enge Toleranzen erforderlich sind.

Anwendung und Geometrie

Aufgrund seiner Fähigkeit, außergewöhnlich komplexe Formen für Formen und Matrizen zu erzeugen, ist Sinker EDM ideal für Anwendungen, die komplizierte Formen erfordern. Dies liegt an seiner Fähigkeit, komplexe Geometrien mit großer Präzision zu erstellen, was es zu einer bevorzugten Lösung für die Herstellung von Komponenten macht, die eine hohe Detaillierung erfordern. Dieser Prozess ermöglicht auch eine flexible Herstellung, da die Elektroden sorgfältig an die Form des Zielhohlraums angepasst werden können

Andererseits ist Drahterodieren besonders effektiv beim Schneiden kleiner, komplizierter Formen und kann zum Schneiden präziser Teile verwendet werden, die sehr enge Toleranzen erfordern. Diese kontinuierliche Zuführung des Drahtes ermöglicht die Herstellung komplexer Teile mit komplizierten Formen, ohne auf kundenspezifische Werkzeuge zurückgreifen zu müssen, was die Fertigung effizienter und präziser macht.

Prozessgeschwindigkeit

Es ist allgemein anerkannt, dass das Senkerodieren im Vergleich zum Drahterodieren ein viel langsamerer Bearbeitungsprozess ist. Diese Funktion macht Sinker EDM perfekt für Anwendungen, bei denen Genauigkeit bei der Materialzuführung wichtiger ist als Geschwindigkeit. Die Kontrolle und Präzision des Prozesses ermöglichen die Erstellung detaillierter Merkmale mit großer Genauigkeit. In Fällen mit hohem Bedarf ist die Zeitersparnis jedoch möglicherweise nicht so hoch.

Mittlerweile ist Drahterodieren weithin für seine leistungsstarken Schneidfähigkeiten bekannt. Die kontinuierliche Zufuhr des Drahtes ermöglicht eine höhere Materialabtragsrate, was der Drahterodiermaschine bei Anwendungen zugute kommt, die eine hohe Produktionsgeschwindigkeit erfordern, insbesondere bei komplizierten Designs und kleinen Miniaturbauteilen.

Materialarten

Senkerodiermaschine verfügt über umfangreiche Möglichkeiten zur Bearbeitung verschiedener leitfähiger Materialien, wodurch sie für Hartmetallanwendungen wie Wolframkarbid und verschiedene Werkzeugstähle geeignet ist. Diese Flexibilität ermöglicht Herstellern die Nutzung Materialien die bei anderen Bearbeitungsprozessen möglicherweise schwierig zu handhaben sind, wodurch sich der Anwendungsbereich für Sinker EDM erweitert.

Im Gegensatz dazu wird Drahterodieren für elektrisch leitfähige Materialien einschließlich Metalle und Legierungen verwendet. Aufgrund seiner Fähigkeit, komplexe Formen effizient zu schneiden, wird es hauptsächlich für die Bearbeitung harter Materialien und sogar solcher mit hoher Zugfestigkeit verwendet.

Überlegungen zu Werkzeugen und Elektroden

Sinker EDM verwendet individuell geformte Elektroden für jede spezifische Form oder jeden Hohlraum. Diese Elektroden werden sorgfältig konstruiert, um der erforderlichen Geometrie des Werkstücks zu entsprechen. Dies bietet ein hohes Maß an Flexibilität und Genauigkeit, erfordert aber auch spezielle Werkzeuge für jede Anwendung. Darüber hinaus könnte dieser Prozess zu einem Elektrodenverschleiß führen, der in regelmäßigen Abständen angepasst und ausgetauscht werden muss.

Der durchgehende Draht selbst fungiert beim Drahterodieren als Elektrode. Dadurch entfällt die Notwendigkeit spezieller Werkzeuge für jede Form, wodurch die Einrichtung vereinfacht und die Umrüstzeiten verkürzt werden. Der Verschleiß ist beim Drahterodieren auch gleichmäßig über die Länge des Drahtes verteilt, im Gegensatz zu lokalisiertem Verschleiß bei geformten Elektroden beim Senkerodieren.

Vielseitigkeit

Die Vielseitigkeit bei der Formung komplexer Geometrien mithilfe der Senkerodiermaschine macht es für Anwendungen geeignet, bei denen komplizierte und individuelle Designs gewünscht sind. Es kann als nützliche Funktion im Werkzeug- und Formenbau angesehen werden, wo genaue Abmessungen sehr wichtig sind. Allerdings könnte die Methode im Hinblick auf die Produktionsproduktivität weniger flexibel sein, insbesondere im Hinblick auf große Stückzahlen.

Drahterodieren zeigt Flexibilität beim komplexen und präzisen Schneiden und ist daher mit allen Arten von Anwendungen kompatibel, die enge Toleranzen erfordern. Der bei diesem Verfahren verwendete Konstantdraht sorgt dafür, dass komplexe Geometrien schnell und effizient hergestellt werden können; Dazu gehören sowohl Prototypenbau als auch Produktionsläufe. Seine Geschwindigkeit und Genauigkeit machen es jedoch zu einer ausgezeichneten Wahl für Anwendungen, die Luft- und Raumfahrtkomponenten sowie medizinische Geräte umfassen.

Senkerodieren vs. Drahterodieren: Welches Verfahren sollten Sie wählen?

Wir haben nun die Vor- und Nachteile von Drahterodieren und Senkerodieren behandelt. Sie fragen sich vielleicht, welches für Ihre Bearbeitungsanforderungen am besten geeignet ist. Die Anforderungen einer bestimmten Anwendung bestimmen, welcher der beiden Ansätze der beste ist.

Senkerodieren wird am häufigsten zur Herstellung von Matrizen und Formen zur Erzeugung von Kunststoffspritzgusshohlräumen verwendet. Aber wenn es darum geht Kleinserienfertigung und exakten Genauigkeitsanforderungen sollte die Drahterodiermaschine Vorrang haben. Von allen auf dem Markt verfügbaren Techniken ist das Drahterodieren die wirtschaftlichste und zeiteffizienteste Technologie.

Bei der Wahl zwischen den beiden Verfahren empfiehlt es sich, folgende Elemente zu berücksichtigen:

- Kosten: Im Allgemeinen ist Drahterodieren kostengünstiger als Senkerodieren, was es in manchen Situationen zu einer wirtschaftlicheren Wahl macht.

- Teilegeometrie: Senkerodieren eignet sich besser für tiefe Hohlräume oder Formen mit komplexen Geometrien, während Drahterodieren für komplexe Formen mit engen Toleranzen geeignet ist.

- Materialart und -stärke: Während Senkerodieren bei dickeren Materialien gut funktioniert, funktioniert Drahterodieren besser bei dünneren Materialien.

- Produktionsvolumen: Senkerodieren eignet sich besser für kleinere Produktionsmengen, da es im Allgemeinen langsamer ist als Drahterodieren.

- Oberflächenfinish: Die durch Senkerodieren erzeugten Oberflächenbeschaffenheiten sind härter als die durch Drahterodieren erzeugten.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass im Prozess der elektrischen Entladungsbearbeitung (EDM) eine elektrische Entladung verwendet wird, um die physikalischen Eigenschaften und die Form eines Materials zu verändern. Um Ihnen einen Überblick über diese Bearbeitungsmethode zu geben, haben wir in diesem Artikel die Funkenerosion (EDM) und ihre beiden Arten ausführlich behandelt. Mit diesem Wissen sollten Sie in der Lage sein, die für Ihre Bedürfnisse geeigneten Lösungen auszuwählen und die besten Ergebnisse zu erzielen. Um Ihnen die besten Ergebnisse mit höchster Präzision und kürzester Vorlaufzeit zu liefern, bietet Zintilon das Beste Drahterodieren Dienstleistungen. Bestellen Sie jetzt und Ihre Ware wird an Ihre Firmenadresse geliefert. Für technische Hilfe, Kontakt Unsere Ingenieure sorgen dafür, dass Sie sich über jeden Schritt und jede Funktion im Klaren sind.

Mehr lesen

- CNC-Drehmaschine vs. CNC-Fräsmaschine – Was ist der Unterschied? – Zintilon

- CNC-Fräsen vs. CNC-Drehen: Ein detaillierter Leitfaden – Zintilon

- 3-Achsen-CNC-Bearbeitung vs. 5-Achsen-CNC-Bearbeitung – Zintilon

- Druckgussfehler: Eine umfassende Übersicht – Zintilon

- Liste der Zintilon-Qualitätskontrollgeräte – Zintilon

Großartig, zusammen