In der Welt der Halbleiterherstellung und Mikroelektronik spielt das Ätzen eine entscheidende Rolle bei der Erstellung komplexer Muster und Strukturen auf verschiedenen Materialien. Oftmals fällt es den Leuten schwer, sich zwischen Nassätzen und Trockenätzen zu entscheiden.

Heute machen wir diesem Kampf ein Ende, indem wir Ihnen in einer ausführlichen Anleitung den Unterschied zwischen Nass- und Trockenätzen erklären. Wir gehen ausführlich auf beide Techniken ein und geben Ihnen am Ende einen kleinen Vergleich als Übersicht, damit Sie sich für eine entscheiden können.

Wenn Sie also auch Schwierigkeiten haben, die richtige Ätztechnik auszuwählen, lesen Sie die gesamte Anleitung durch, um Ihre Lösung zu finden.

Nass- vs. Trockenätzen: Welches ist stärker?

Beim Vergleich von Nass- und Trockenätzen ist zu beachten, dass „stärker“ nicht unbedingt besser bedeutet. Jede Methode hat ihre Stärken und ist für unterschiedliche Anwendungen besser geeignet.

Die „Stärke“ der einzelnen Methoden hängt von den spezifischen Anforderungen des Ätzprozesses ab, einschließlich der beteiligten Materialien, der gewünschten Strukturgröße und dem erforderlichen Maß an Präzision.

Lassen Sie uns sie im Detail untersuchen, um ihre Fähigkeiten und Grenzen besser zu verstehen.

Nassätzen

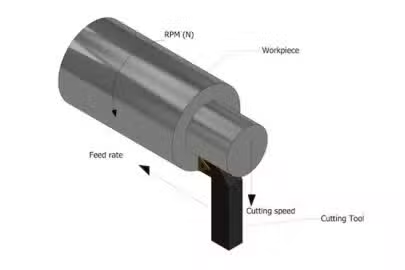

Beim Nassätzen handelt es sich um eine Materialentfernungstechnik, bei der chemische Lösungen oder Ätzmittel verwendet werden, um selektiv Materialschichten von einem Substrat zu entfernen. Es ist ein gängiges Verfahren in verschiedenen Branchen, insbesondere in der Mikrofertigung und Halbleiterherstellung.

Das Nassätzen bietet im Allgemeinen höhere Ätzraten und eine bessere Selektivität, d. h. es kann Material schneller und mit größerer Präzision zwischen verschiedenen Schichten entfernen. Dies macht es besonders effektiv für großflächiges Ätzen und bei der Arbeit mit Materialien, die eine hohe Ätzselektivität aufweisen.

Arten des Nassätzens

- Isotropes Ätzen: Bei diesem Typ erfolgt die Ätzung gleichmäßig in alle Richtungen, wodurch ein abgerundetes Profil entsteht.

- Anisotropes Ätzen: Bei dieser Art des Ätzens erfolgt die Ätzung bevorzugt in eine Richtung, wodurch ein eher vertikales Profil entsteht.

Wie es geht?

Beim Nassätzen handelt es sich um einen chemischen Prozess, bei dem flüssige Ätzmittel verwendet werden, um Material von einem Substrat zu entfernen. Die grundlegenden Schritte des Nassätzens sind wie folgt:

- Substratvorbereitung: Der erste Schritt beim Nassätzen besteht darin, das Substrat für den Ätzprozess vorzubereiten. Dazu gehört normalerweise das Reinigen des Substrats, um alle Verunreinigungen zu entfernen, die den Ätzprozess beeinträchtigen könnten. Gängige Reinigungsmethoden sind die Reinigung mit Lösungsmitteln, alkalischen Reinigern und Säurereinigern.

- Masking: Eine Schutzschicht, oft als Fotolack bezeichnet, wird auf das Substrat aufgetragen, um die Bereiche zu definieren, die nicht geätzt werden sollen. Der Fotolack wird mithilfe eines lithografischen Verfahrens strukturiert, wodurch die gewünschten Bereiche zum Ätzen freigelegt werden.

- Ätzmittelauswahl: Die Wahl des Ätzmittels hängt vom zu ätzenden Material und der gewünschten Ätzrate und Selektivität ab. Übliche Ätzmittel sind Flusssäure (HF), Kaliumhydroxid (KOH) und Salpetersäure (HNO3).

- Ätzprozess: Das Substrat wird in die Ätzlösung eingetaucht oder damit besprüht. Die freiliegenden Bereiche reagieren mit dem Ätzmittel und lösen sich auf. Die Ätzrate kann durch Einstellen von Faktoren wie Temperatur, Konzentration des Ätzmittels und Bewegung gesteuert werden.

- Spülen und trocknen: Sobald die gewünschte Ätztiefe erreicht ist, wird das Substrat mit deionisiertem Wasser gespült, um alle Ätzmittelrückstände zu entfernen. Anschließend wird es getrocknet, häufig mithilfe einer Trockenschleuder.

- Maskenentfernung: Die Schutzmaske wird nach Abschluss des Ätzvorgangs entfernt, sodass das gewünschte Ätzmuster auf dem Substrat zurückbleibt. Die Maske kann mithilfe einer Abziehlösung oder durch Plasmaveraschung entfernt werden.

Zu den beim Nassätzen häufig verwendeten Ätzmitteln gehören:

- Flusssäure (HF) für Siliziumdioxid (SiO2)

- Phosphorsäure (H3PO4) für Aluminium

- Salpetersäure (HNO3) für Kupfer

- Kaliumhydroxid (KOH) für Silizium

Die Wahl des Ätzmittels hängt vom zu ätzenden Material und den gewünschten Ätzeigenschaften ab.

Eigenschaften

Das Nassätzen zeichnet sich durch mehrere wesentliche Merkmale aus:

- Isotropes Ätzen

Das Nassätzen verläuft normalerweise in alle Richtungen gleichmäßig, was zu abgerundeten oder unterschnittenen Profilen führt. Diese Eigenschaft wird oft als isotropes Ätzen bezeichnet. Dies kann zwar in bestimmten Anwendungen von Vorteil sein, kann aber auch die Möglichkeit einschränken, Strukturen mit hohem Aspektverhältnis und vertikalen Seitenwänden zu erstellen.

- Hohe Selektivität

Nassätzmittel können sorgfältig ausgewählt werden, um ein Material viel schneller als ein anderes zu ätzen, was eine hohe Selektivität zwischen verschiedenen Schichten ermöglicht. Diese Selektivität ist bei Anwendungen von entscheidender Bedeutung, bei denen ein Material entfernt werden muss, während andere erhalten bleiben.

- Hohe Ätzraten

Beim Nassätzen wird im Allgemeinen schneller Material entfernt als beim Trockenätzen. Dies kann bei Anwendungen von Vorteil sein, bei denen schnelles Ätzen erforderlich ist.

- Basierend auf chemischen Reaktionen

Der Ätzprozess beim Nassätzen beruht auf chemischen Reaktionen zwischen der Ätzlösung und dem Zielmaterial. Die Wahl des Ätzmittels und die Bedingungen, unter denen das Ätzen durchgeführt wird, bestimmen die Geschwindigkeit und Selektivität des Prozesses.

- Temperaturabhängig

Die Ätzrate und Selektivität des Nassätzens können durch Anpassen der Temperatur der Ätzlösung gesteuert werden. Höhere Temperaturen führen häufig zu höheren Ätzraten, während niedrigere Temperaturen die Selektivität verbessern können.

- Batch Processing

Das Nassätzen eignet sich gut für die Stapelverarbeitung, bei der mehrere Wafer gleichzeitig in einem einzigen Bad geätzt werden können. Dies ermöglicht einen hohen Durchsatz und kann bei der Produktion im großen Maßstab kostengünstig sein.

Vorteile

- Aufgrund der chemischen Natur des Nassätzens kommt es im Vergleich zum Trockenätzen typischerweise zu weniger Oberflächenschäden und weniger Defekten.

- Nassätzmittel können so ausgewählt werden, dass bestimmte Materialien geätzt werden, während andere unberührt bleiben. Dies ermöglicht ein präzises Ätzen Schicht für Schicht.

- Durch Nassätzen lässt sich Material schnell entfernen, weshalb es sich für die Entfernung dicker Filme und das Ätzen großer Flächen eignet.

- Die Methode funktioniert gut mit Materialien wie GaAs und InP, die in der Optoelektronik wichtig sind.

- Die Ätzraten können durch Anpassen der Ätzmittelkonzentration, der Temperatur und der Bewegung gesteuert werden.

Nachteile

- Die Ätzraten können je nach Dichte der zu ätzenden Strukturen variieren, was zu einer ungleichmäßigen Ätzung auf dem Wafer führen kann.

- Die vollständige Automatisierung von Nassätzprozessen kann aufgrund der erforderlichen manuellen Handhabung der Chemikalien und Substrate eine Herausforderung darstellen.

Trockenätzung

Trockenätzen ist eine Materialentfernungstechnik, bei der ein Plasma oder ein chemisch reaktives Gas verwendet wird, um selektiv Materialschichten von einem Substrat zu entfernen. Im Gegensatz zum Nassätzen, bei dem chemische Lösungen verwendet werden, ist Trockenätzen ein Gasphasenprozess.

Trockenätzen bietet eine bessere Anisotropie (gerichtetes Ätzen) und eine feinere Kontrolle über die Strukturgrößen. Dadurch eignet es sich besser für die Erstellung kleinerer, präziserer Strukturen, was bei der Herstellung moderner Mikroelektronik von entscheidender Bedeutung ist.

Arten der Trockenätzung

- Plasmaätzen: Verwendet ein Plasma zum Ätzen des Substrats. Dies kann weiter unterteilt werden in reaktives Ionenätzen, das Plasmaätzen mit Ionenbeschuss kombiniert, und induktiv gekoppeltes Plasmaätzen. bei dem ein hochdichtes Plasma verwendet wird, das durch eine Induktionsspule erzeugt wird.

- Sputterätzen: Verwendet wird ein physikalisches Bombardierungsverfahren, bei dem Ionen in Richtung des Substrats beschleunigt werden und dadurch das Material herausgeschleudert wird.

Wie es geht?

Trockenätzen ist ein physikalisch-chemischer Prozess, bei dem Gase oder Plasmen verwendet werden, um Material von einem Substrat zu entfernen. Die grundlegenden Schritte des Trockenätzens sind wie folgt:

- Substratvorbereitung: Ähnlich wie beim Nassätzen wird das Substrat gereinigt und vorbereitet, um eine saubere Oberfläche für den Ätzvorgang zu gewährleisten. Dies kann eine Lösungsmittelreinigung, eine alkalische Reinigung oder andere geeignete Methoden umfassen.

- Masking: Eine Schutzschicht, häufig ein Fotolack, wird auf das Substrat aufgetragen, um die Bereiche zu definieren, die nicht geätzt werden sollen. Der Fotolack wird mithilfe eines lithografischen Verfahrens strukturiert.

- Kammerbeladung: Das Substrat wird in eine Vakuumkammer geladen, wodurch eine Niederdruckumgebung entsteht.

- Gaseinführung: Ätzgase werden in die Kammer eingeleitet. Die Wahl des Gases hängt vom zu ätzenden Material und den gewünschten Ätzeigenschaften ab. Gängige Gase sind CF4, SF6, Cl2 und O2.

- Plasmaerzeugung: Bei plasmabasierten Trockenätzverfahren wird ein elektrisches Feld auf die Gase angewendet, wodurch diese ionisiert werden und ein Plasma entsteht. Das Plasma besteht aus einer Ansammlung geladener Teilchen (Ionen und Elektronen).

- Ätzprozess: Die reaktiven Teile im Plasma (Ionen und Radikale) interagieren mit der freiliegenden Substratoberfläche und führen zu einer Materialabtragung. Dies kann durch chemische Reaktionen oder physikalischen Beschuss geschehen.

- Entfernung von Nebenprodukten: Flüchtige Nebenprodukte des Ätzprozesses, wie Ätzgase und Reaktionsprodukte, werden kontinuierlich aus der Kammer gepumpt, um eine saubere Ätzumgebung aufrechtzuerhalten.

- Prozessbeendigung: Der Ätzvorgang wird gestoppt, wenn die gewünschte Ätztiefe erreicht ist. Dies kann durch Endpunkterkennungssysteme festgestellt werden, die den Ätzvorgang überwachen und signalisieren, wenn die gewünschte Tiefe erreicht ist.

- Kammerspülung und Substratentladung: Nach Abschluss des Ätzvorgangs wird die Kammer mit einem Inertgas gespült, um alle verbleibenden reaktiven Spezies zu entfernen. Anschließend wird das Substrat aus der Kammer entnommen.

- Maskenentfernung: Die Schutzmaske wird normalerweise in einem separaten Verfahren entfernt, beispielsweise durch Plasmaveraschung oder eine chemische Ablöselösung. Dieser Schritt ist notwendig, um das geätzte Muster auf dem Substrat freizulegen.

Eigenschaften

Das Trockenätzen zeichnet sich durch mehrere wesentliche Merkmale aus:

- Anisotropes Ätzen

Trockenätzen eignet sich besonders gut für die Erzeugung hochgerichteter Ätzprofile, die häufig vertikale Seitenwände und tiefe Gräben ergeben. Diese Fähigkeit ist bei der Herstellung von Strukturen mit hohen Aspektverhältnissen, wie sie in Mikroelektronik- und MEMS-Geräten vorkommen, von entscheidender Bedeutung.

- Plasmabasiert

Die meisten Trockenätzverfahren basieren auf der Verwendung von Plasma, einem hochenergetischen Materiezustand, der aus einer Ansammlung geladener Teilchen besteht. Das Plasma wird durch Anlegen einer elektrischen Entladung an ein Gas erzeugt, wodurch eine reaktive Umgebung entsteht, die verschiedene Materialien ätzen kann.

- Niedriger Druck

Trockenätzverfahren werden normalerweise unter Vakuumbedingungen mit Drücken von einigen Millitorr bis zu Hunderten von Millitorr durchgeführt. Diese Niederdruckumgebung trägt dazu bei, eine saubere Ätzumgebung aufrechtzuerhalten und die Reaktivität des Plasmas zu kontrollieren.

- Große Auswahl an Materialien

Trockenätzen ist eine vielseitige Technik, die für eine Vielzahl von Materialien verwendet werden kann, einschließlich solcher, die mit nasschemischen Methoden schwer zu ätzen sind. Diese Vielseitigkeit ist auf die Möglichkeit zurückzuführen, für verschiedene Materialien geeignete Ätzgase und Plasmabedingungen auszuwählen.

- In-Situ-Überwachung

Viele Trockenätzsysteme verfügen über In-situ-Überwachungsfunktionen, die eine Echtzeitbeobachtung des Ätzprozesses ermöglichen. Techniken wie die optische Emissionsspektroskopie können zur Überwachung der Plasmabedingungen und der Ätzrate eingesetzt werden.

- Präzise Kontrolle

Trockenätzen bietet durch die Anpassung verschiedener Parameter eine präzise Kontrolle über den Ätzprozess. Gasdurchflussraten, Kammerdruck, HF-Leistung und andere Faktoren können fein abgestimmt werden, um die gewünschten Ätzeigenschaften wie Ätzrate, Selektivität und Gleichmäßigkeit zu erreichen.

- Sauberer Prozess

Im Vergleich zum Nassätzen entstehen beim Trockenätzen im Allgemeinen weniger chemische Abfallprodukte. Dies liegt daran, dass der Ätzprozess in einer Gasphase stattfindet, wodurch die Entstehung flüssiger Abfälle reduziert wird. Daher wird das Trockenätzen oft als sauberer und umweltfreundlicherer Prozess angesehen.

Vorteile

- Die Möglichkeit, Prozessparameter fein abzustimmen, ermöglicht eine präzise Kontrolle über Ätzraten, Selektivität und Profil.

- Viele Trockenätzsysteme ermöglichen eine Echtzeitüberwachung des Ätzprozesses und ermöglichen so eine präzise Kontrolle der Ätztiefe.

- Trockenätzen lässt sich problemlos in andere vakuumbasierte Fertigungsschritte bei der Halbleiterherstellung integrieren.

- Die anisotrope Natur des Trockenätzens minimiert das Unterschneiden der Maske und ermöglicht so eine präzisere Musterübertragung.

- Durch Trockenätzen wird im Vergleich zum Nassätzen häufig eine bessere Gleichmäßigkeit auf dem gesamten Wafer erreicht, insbesondere bei kleinen Details.

Nachteile

- Trockenätzsysteme sind im Allgemeinen teurer und komplexer als Nassätzsysteme.

- Im Vergleich zum Nassätzen weist das Trockenätzen häufig eine geringere Selektivität zwischen verschiedenen Materialien auf.

Kontrasttabelle

Wenn Sie nicht viel Zeit haben, finden Sie hier einen kurzen Vergleich der beiden Ätztechniken, um Ihnen einen Überblick über die Unterschiede zu geben.

| Aspekt | Nassätzen | Trockenätzung |

| Ätzmechanismus | Chemische Reaktion | Physikalischer Beschuss und/oder chemische Reaktion |

| Direktionalität | Größtenteils isotrop | Kann stark anisotrop sein |

| Feature-Größenbeschränkung | Im Allgemeinen >1 μm | Bis in den nm-Bereich |

| Ätzrate | Hoch | Mäßig bis niedrig |

| Selektivität | Hoch | Mäßig bis niedrig |

| Materialverträglichkeit | Limitiert | Große Auswahl |

| Ausrüstungskosten | Niedrig | Hoch |

| Prozesskontrolle | Konservativ | Hoch |

| max. Dämfpungsabweichungen der Ausgänge | Kann uneinheitlich sein | Im Allgemeinen einheitlich |

| Beschädigung des Substrats | Niedrig | Kann erheblich sein |

| Abfallprodukte | Flüssige chemische Abfälle | Gasförmige Nebenprodukte |

| Durchsatz | Hoch (Stapelverarbeitung) | Niedriger (oft Einzelwafer) |

Schlussfolgerung

Sowohl Nass- als auch Trockenätzen spielen in der modernen Halbleiterfertigung und Mikroelektronikfertigung eine entscheidende Rolle. Nassätzen eignet sich hervorragend für Anwendungen mit hoher Selektivität und großflächigem Materialabtrag, während Trockenätzen für die Erzeugung feiner Strukturen und großer Aspektverhältnisse unverzichtbar ist.

Die Wahl zwischen diesen Techniken hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich Strukturgröße, verwendetem Material und gewünschtem Ätzprofil. Berücksichtigen Sie diese Faktoren, und Sie werden wissen, welche Methode für Sie am besten geeignet ist.

Großartig, zusammen