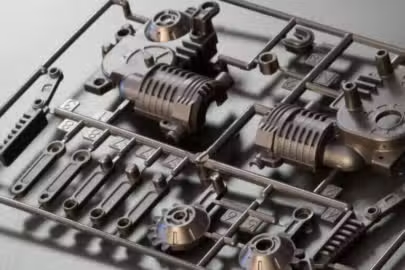

Das Bedürfnis nach Effizienz und Agilität in der sich ständig verändernden Fertigungslandschaft hat zur Entwicklung innovativer Prozesse geführt. Eines davon ist das Konzept von „schnelles Werkzeug.“ Rapid Tooling ist für die Verkürzung des Produktentwicklungszyklus von entscheidender Bedeutung und ermöglicht es Herstellern, ihre Entwürfe schnell von der Idee in die Realität umzusetzen.

Rapid Tooling wird auch als Prototypenform, Prototypenwerkzeug und Softtooling bezeichnet. Es ermöglicht Ihnen, Teile einfach zu beschaffen. Es zeichnet sich durch kurze Formzyklen, niedrige Formkosten, einfaches Verfahren und einfache Vermarktung aus. Darüber hinaus kann Rapid Tooling spezifische Funktionsanforderungen erfüllen und gleichzeitig gute wirtschaftliche Gesamtvorteile bieten.

Lesen Sie weiter, um mehr über die Grundlagen des Rapid Tooling zu erfahren, von seiner Definition bis hin zu seinen verschiedenen Anwendungen und Vorteilen.

Was ist Rapid Tooling?

Der Rapid-Tooling-Prozess umfasst die schnelle Erstellung von Formen und Werkzeugen für Fertigungszwecke. Dies ist ein wesentlicher Aspekt des Rapid-Manufacturing-Ansatzes und ermöglicht eine schnellere und effizientere Produktion von Funktionsteilen und Prototypen. Rapid Tooling ist ein wesentliches Bindeglied dazwischen Rapid-Prototyping- und traditionelle Werkzeugmethoden. Es bietet eine kostengünstig und zeitsparend Lösung.

Das Hauptziel des Rapid Tooling ist die Beschleunigung der Werkzeugproduktionsprozess. Dies ermöglicht Herstellern einen schnellen Übergang von der Entwurfsphase zur tatsächlichen Fertigung. Durch fortschrittliche Technologien wie additive Fertigung und CNC-BearbeitungRapid Tooling ermöglicht die Herstellung von Formen und Werkzeugen mit verbesserter Präzision und kürzerer Vorlaufzeit. Im Folgenden vergleichen wir Rapid Tooling mit anderen Fertigungsverfahren im Hinblick auf Kosten, Durchlaufzeit, Geschwindigkeit, Material und Anwendungen.

Rapid Tooling vs. Rapid Prototyping

Rapid Tooling und Rapid Prototyping spielen in der dynamischen Fertigungslandschaft wesentliche Funktionen. Jeder trägt auf einzigartige Weise zur Produktentwicklung bei. Rapid Tooling beschäftigt sich mit schnelle Erstellung von Produktionswerkzeugen um eine effiziente Massenproduktion zu gewährleisten, wobei Rapid Prototyping besonders hervorsticht schnelle Erstellung physikalischer Modelle zur Designvalidierung.

Hier ist eine Tabelle, die den Kontrast zwischen Rapid Tooling und Rapid Prototyping zeigt.

| Schnelles Werkzeug | Schneller Prototypenbau | |

| Kosten | Die anfänglichen Einrichtungskosten können höher sein, da Formkosten anfallen. Bei kleinen bis mittleren Produktionsmengen ist es jedoch kostengünstig. | Im Allgemeinen sind die Anschaffungskosten geringer, da keine Formgebühren anfallen. Es ist ideal für die Entwurfsvalidierung in einem frühen Stadium, da keine Formgebühren anfallen. |

| Vorlaufzeit | Kurze Lieferzeiten, insbesondere bei Produktionswerkzeugen. Es eignet sich für schnelle Produktentwicklungszyklen. | Schnelle Bearbeitungszeit für die Erstellung von Prototypen. Es hat nur begrenzte Auswirkungen auf die gesamte Produktentwicklungszeit. |

| Werkstoff | Formen bestehen in der Regel aus Metall und die hergestellten Werkstücke können Kunststoff- und Metallteile sein. | Unterstützt eine Vielzahl von Materialien, einschließlich Kunststoffen und Metallen. Dabei werden häufig Materialien verwendet, die die Eigenschaften des Endprodukts simulieren. |

| Genauigkeit | Im Allgemeinen hohe Genauigkeit, insbesondere für Werkzeuge in Produktionsqualität. Es eignet sich für Anwendungen mit niedrige Lautstärke genaue Anforderungen. | Präzise für Prototyping-Zwecke. Es kann zu Einschränkungen bei der Erzielung des gleichen Präzisionsniveaus wie bei Rapid Tooling in der Endproduktion kommen. |

| Komplexität | Kann komplexe Geometrien verarbeiten. Gut geeignet für komplizierte Werkzeugkonstruktionen. | Ideal zum Visualisieren und Testen einfacher bis mittelkomplexer Designs. Bei extrem komplexen Geometrien kann es zu Herausforderungen kommen. |

| Anwendungsbereiche | Gut geeignet für Branchen, die eine wirtschaftliche Kleinserienfertigung erfordern. Es ist ideal für kleine bis mittlere Produktionsläufe. | Wird hauptsächlich zur Designvalidierung und schnellen Iteration verwendet. Dies ist auch in Branchen üblich, in denen eine schnelle Iteration unerlässlich ist. |

Rapid Tooling vs. konventionelles Tooling

In der Welt der Fertigung ist die Entscheidung zwischen CNC-Rapid-Tooling und konventionellem Tooling wichtig. Dies liegt daran, dass es erhebliche Auswirkungen auf die Produktionseffizienz und -kosten haben kann. Schnelle Produktionswerkzeuge zeichnet sich durch Stärke und Geschwindigkeit aus und ist für Branchen mit sich ändernden Anforderungen geeignet, während die konventionelle Werkzeugtechnik der Star ist und Stabilität und Präzision für eine langfristige Produktion mit hohen Stückzahlen bietet.

Hier ist eine Tabelle, die den Kontrast zwischen Rapid Tooling und konventionellem Tooling zeigt:

| Schnelles Werkzeug | Konventionelle Werkzeuge | |

| Kosten | Im Allgemeinen kostengünstiger für kürzere Produktionsläufe. | Höhere Anschaffungskosten, möglicherweise wirtschaftlich für Großserienproduktionen. |

| Vorlaufzeit | Deutlich kürzere Lieferzeiten. Es ist ideal für eine schnelle Reaktion auf Marktanforderungen. | Längere Vorlaufzeiten, insbesondere bei komplexen Werkzeugen. Es ist zuverlässig für die Langzeitproduktion in großem Maßstab. |

| Werkstoff | Vielfältige Materialoptionen, anpassbar an unterschiedliche Fertigungsanforderungen. Formen bestehen hauptsächlich aus Metallmaterialien. | Unterstützt eine breite Palette von Materialien, oft mit mehr Optionen als Rapid Tooling. Es eignet sich für verschiedene Produktionsanforderungen. Die Form besteht hauptsächlich aus Stahlmetall. |

| Genauigkeit | Im Allgemeinen hohe Genauigkeit, geeignet für Werkzeuge in Produktionsqualität. | Bietet hohe Präzision und Genauigkeit, insbesondere für eine langfristig stabile Produktion. |

| Komplexität | Kann komplexe Geometrien verarbeiten und eignet sich für komplizierte Werkzeugkonstruktionen. | Gut geeignet für extrem komplexe Geometrien und detaillierte Werkzeuganforderungen. |

| Anwendungsbereiche | Gut geeignet für Branchen, die Flexibilität, schnelle Anpassung und kleine bis mittlere Produktion erfordern. Es wird nur für Prototypen verwendet, wenn es sich um ein Produktentwicklungsprojekt handelt 90% wird sicher erfolgreich sein. | Dienen Sie als Muster für Tests vor der Groß- und Kleinserienproduktion. |

Rapid Tooling vs. Druckgussformen

Der Beginn der Fertigungsreise erfordert eine wichtige Entscheidung zwischen Rapid Tooling und Druckguss Formen. Beide verkörpern unterschiedliche Produktionsansätze. Rapid Tooling, bei dem Schnelligkeit und Flexibilität im Vordergrund stehen, steht im Gegensatz zum Druckgussverfahren, das für seine Effizienz bei der Herstellung komplexer Teile im großen Maßstab bekannt ist.

Hier ist eine Tabelle, die den Kontrast zwischen Rapid Tooling und Druckgussverfahren zeigt:

| Schnelles Werkzeug | Druckgussformen | |

| Kosten | Im Allgemeinen kostengünstiger für kürzere Produktionsläufe. | Möglicherweise sind die anfänglichen Werkzeugkosten höher, es kann jedoch eine Kosteneffizienz für die Massenproduktion bieten. |

| Vorlaufzeit | Deutlich kürzere Vorlaufzeiten, ideal für eine schnelle Reaktion auf Marktanforderungen. | Die anfängliche Werkzeugbereitstellung kann länger dauern, aber sobald sie eingerichtet ist, sind die Produktionsvorlaufzeiten relativ kurz, was sie für die Produktion in großem Maßstab effizient macht. |

| Werkstoff | Vielseitig in den Materialoptionen Metall und Kunststoff, anpassbar an unterschiedliche Fertigungsanforderungen. | Es eignet sich für verschiedene Metalllegierungsmaterialien, insbesondere für Metalle wie Aluminium, Zink und Magnesium. |

| Genauigkeit | Im Allgemeinen hohe Genauigkeit, geeignet für Werkzeuge in Produktionsqualität. | Es bietet hohe Präzision und Genauigkeit und eignet sich daher für komplexe und detaillierte Teile. |

| Komplexität | Es ist in der Lage, komplexe Geometrien zu verarbeiten und eignet sich für komplizierte Werkzeugkonstruktionen. | Ideal für komplizierte und komplexe Teiledesigns und bietet eine detailgetreue Reproduktion. |

| Anwendungsbereiche | Gut geeignet für Branchen, die Flexibilität, schnelle Anpassung und kleine bis mittlere Produktion erfordern. | Wird häufig für die Massenproduktion komplexer Teile in Branchen wie der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie verwendet. |

Rapid Tooling vs. Spritzguss

Jede Methode hat unterschiedliche Vorteile. Rapid Tooling, das für seine Schnelligkeit und Anpassungsfähigkeit bekannt ist, steht im Gegensatz zum Spritzgießen, einem Verfahren, das für seine Effizienz bei der Herstellung großer Mengen komplex geformter Kunststoffteile bekannt ist.

Hier ist eine Tabelle, die den Kontrast zwischen Rapid Tooling und Spritzguss zeigt:

| Schnelles Werkzeug | Spritzguss | |

| Kosten | Deutlich geringere Kosten durch günstigere Form. | Möglicherweise sind die anfänglichen Werkzeugkosten höher, es kann jedoch eine Kosteneffizienz für die Massenproduktion bieten. |

| Vorlaufzeit | Deutlich kürzere Vorlaufzeiten, ideal für eine schnelle Reaktion auf Marktanforderungen. | Die anfängliche Werkzeugbereitstellung kann zwar länger dauern, aber sobald sie eingerichtet ist, können die Produktionsvorlaufzeiten effizient sein, insbesondere bei großen Mengen. |

| Werkstoff | Vielfältige Materialoptionen, anpassbar an unterschiedliche Fertigungsanforderungen. | Unterstützt eine Vielzahl von Materialien, insbesondere Kunststoffe, und kann verschiedene Additive für spezifische Eigenschaften aufnehmen. |

| Genauigkeit | Im Allgemeinen hohe Genauigkeit, geeignet für Werkzeuge in Produktionsqualität. | Bietet hohe Präzision und Genauigkeit und eignet sich daher für komplexe und detaillierte Teile. |

| Komplexität | Kann komplexe Geometrien verarbeiten und eignet sich für komplizierte Werkzeugkonstruktionen. | Geeignet für komplexe Teiledesigns und bietet eine hohe Detailwiedergabe. |

| Anwendungsbereiche | Gut geeignet für Branchen, die Flexibilität, schnelle Anpassung und kleine bis mittlere Produktion erfordern. | Wird häufig für die Massenproduktion von Kunststoffteilen in verschiedenen Branchen verwendet, darunter Automobil, Konsumgüter und medizinische Geräte. |

2 Möglichkeiten zur schnellen Werkzeugherstellung

Es gibt zwei gängige Methoden zur Herstellung von Formen mithilfe von Schnellwerkzeugen. Es handelt sich um direkte und indirekte Schnellwerkzeuge. In diesem Abschnitt werden die beiden Methoden und ihre Verwendung bei der Herstellung von Formen erläutert.

Direktes Rapid Tooling

Bei der direkten Methode des Rapid Tooling werden sowohl die Hohlformeinsätze als auch der eigentliche Kern erstellt. Ein wesentlicher Vorteil dieses Ansatzes liegt in seiner Fähigkeit, Werkzeuge mit Geometrien zu erzeugen, die mit anderen Mitteln nur schwer zu erreichen wären. Ein Beispiel ist die konforme Kühltechnik, bei der die Wärmeableitung von der Form gleichmäßig ist, wodurch die Kühlzeiten um etwa XNUMX % verkürzt werden 66%. Dies wird dadurch erreicht, dass die internen Kühlkanäle an den in den Formkavitäten vorhandenen Konturen ausgerichtet werden.

Vorteile von Direct Rapid Tooling?

- Reduzierte Vorlaufzeiten und schnellere Fertigung (Werkzeuge oder Formen können in Tagen oder Wochen hergestellt werden).

- Benötigt gelegentlich weniger Ressourcen.

- Es sind nur wenige Schritte erforderlich.

Nachteile von Direct Rapid Tooling?

- Auf diese Weise erstellte Prototypen sind in der Regel weniger robust und langlebig als solche, die mit indirektem Rapid Tooling hergestellt werden.

- Der gesamte Vorgang muss wiederholt werden, wenn das CNC-Rapid-Prototyping-Werkzeug oder die Form kaputt geht oder Sie ein anderes Material ausprobieren möchten.

- Es ist möglicherweise nicht geeignet für Materialien oder Designs, die die Herstellung komplizierter Details mit einer langlebigen Form oder einem langlebigen Werkzeug erfordern.

Indirektes Rapid Tooling

Beim indirekten Rapid Tooling werden Urmuster für die additive Fertigung verwendet, um eine Form oder ein Gesenk herzustellen. Obwohl viele Technologien verfügbar sind, werden „Soft-Tooling“-Techniken am häufigsten verwendet. Bei der Soft-Tooling-Methode werden Silikonformen für Kunststoffteile und Opfermodelle für den Metallfeinguss verwendet.

Testen und Experimentieren sind die Ziele des indirekten Rapid Tooling. Das indirekte Rapid Tooling ist beispielsweise eine großartige Lösung, wenn Sie verschiedene Materialien testen möchten und bereits über ein detailliertes Design verfügen. Auf diese Weise können problemlos Formen und mehrere Testwerkzeuge aus demselben Urmuster hergestellt werden.

Vorteile des indirekten Rapid Tooling

- Während des gesamten Prototyping-Prozesses ist das Urmuster solide, belastbar und bricht selten.

- Sofern sich Ihr Design nicht ändert, benötigen Sie wahrscheinlich nur ein Mastermuster.

- Sie weisen weniger Variationen auf, da jedes Schnellwerkzeug und jede Form vom gleichen Urmuster abgeleitet ist.

Nachteile des indirekten Rapid Tooling?

- Die Produktionszeit ist länger als beim direkten Rapid Tooling.

- Es ist ein Mittelsmann erforderlich, was die Kosten erhöhen könnte.

- Für die Erstellung eines starken und langlebigen Urmusters sind möglicherweise bessere Materialien erforderlich.

Hier ist eine Tabelle, die die verschiedenen Schritte zeigt, die Sie mit direktem und indirektem Rapid Tooling zur Herstellung von Formen verwenden können:

| Shritte | Indirektes Rapid Tooling | Direktes Rapid Tooling |

| Schritt 1 | Modellieren Sie das Werkzeug oder die Form mit Computergestütztes Design (CAD) Software. | Modellieren Sie das Master-Werkzeug oder die Master-Form mithilfe einer CAD-Software. |

| Schritt 2 | Senden Sie die Datei an einen Drucker oder eine Maschine, um die echte Form oder das Werkzeug zu erstellen, das zum Erstellen von Prototypen verwendet wird. Dies kann additiv erfolgen, indem ein 3D-Drucker verwendet wird, um die gewünschte Form von Grund auf zu erstellen, oder subtraktiv, indem eine CNC-Maschine zum Schneiden verwendet wird Rohstoff in die gewünschte Form bringen. | Verwenden Sie einen Drucker oder eine Maschine, um die Datei zu senden, um eine Masterform oder ein Werkzeug zu erstellen, das als Muster bezeichnet wird. Dieses Mastermuster ist oft ziemlich robust. |

| Schritt 3 | Prototypen können direkt aus dem hergestellten Werkzeug oder der Form hergestellt werden. | Erstellen Sie mithilfe des Urmusters weitere Werkzeuge oder Formen. Es ist möglich, aus verschiedenen Materialien mit einzigartigen Eigenschaften neue Formen oder Werkzeuge herzustellen. Das Urmuster kann für Soft Tooling (weniger robuste Werkzeuge) oder Hard Tooling (Werkzeuge aus langlebigen Materialien) verwendet werden. Viele Werkzeuge oder Formen können aus einem einzigen Urmuster in großen oder kleinen Mengen hergestellt werden, die dann zur Herstellung weiterer Prototypen verwendet werden können. |

Welches Material kann für Rapid Tooling verwendet werden?

Die für das Rapid Tooling verwendeten Materialien können in Soft-Tooling-Materialien und Hard-Tooling-Materialien eingeteilt werden.

Softtooling

Soft Tooling ist ein vielseitiger Fertigungsansatz, der auf flexiblen und belastbaren Materialien basiert, um Formen für die Herstellung verschiedener Teile herzustellen. Weiche Werkzeuge bestehen im Gegensatz zu ihren starren Gegenstücken bei harten Werkzeugen aus Materialien wie Urethan und Silikonkautschuk. Sie bieten einzigartige Eigenschaften, die sie für bestimmte Anwendungen besonders gut geeignet machen.

- Urethan

Urethan ist ein vielseitiges Material für Softtooling. Es ist bekannt für seine einzigartige Kombination aus Flexibilität und Haltbarkeit. Aufgrund seiner außergewöhnlichen Flexibilität ist es eine ausgezeichnete Wahl für Anwendungen, die eine einfache Entformung erfordern, insbesondere bei komplizierten und komplexen Teilegeometrien. Urethan ist bekannt für seine Fähigkeit, trotz seiner Flexibilität seine Haltbarkeit aufrechtzuerhalten und so die Langlebigkeit weicher Werkzeuge zu gewährleisten.

- Silikon-Gummi

Ein weiteres wesentliches Material im Soft Tooling ist Silikon-Gummi, bekannt für seine außergewöhnliche Flexibilität und Hitzebeständigkeit. Die außergewöhnliche Flexibilität von Silikonkautschuk macht es zu einer hervorragenden Wahl für die Entformung komplexer Formen und Teile mit komplizierten Hinterschnitten. Diese Eigenschaft, kombiniert mit seiner Fähigkeit, hohen Temperaturen standzuhalten, macht Silikonkautschuk ideal für Formanwendungen, die erhöhte Aushärtungs- oder Verarbeitungstemperaturen erfordern.

Harte Werkzeuge

- Aluminium

Aluminium ist ein Leichtmetall, das für seine gute Wärmeleitfähigkeit bekannt ist. Es eignet sich besonders für Anwendungen mit moderaten Produktionsmengen. Sein geringes Gewicht trägt zur einfachen Handhabung bei, während seine Wärmeleitfähigkeit eine effiziente Kühlung während des Formprozesses unterstützt.

- Stahl

Stahl, der für seine hohe Festigkeit und Haltbarkeit bekannt ist, wird für Projekte mit hohem Produktionsvolumen bevorzugt. Aufgrund seiner robusten Eigenschaften eignet es sich ideal für die Herstellung von Formen, die einer intensiven und langanhaltenden Beanspruchung standhalten müssen.

- Edelstahl

Edelstahl bringt Korrosionsbeständigkeit mit sich und ist somit eine ausgezeichnete Wahl für Anwendungen, bei denen Feuchtigkeit oder korrosive Umgebungen ein Problem darstellen. Es kombiniert Haltbarkeit mit Rostbeständigkeit und erhöht so seine Langlebigkeit und Eignung für verschiedene Formungsprojekte.

- Titan

Titan, bekannt für sein Festigkeit-Gewicht-Verhältnis und seine Korrosionsbeständigkeit, ist eine fortschrittliche Wahl für Hartwerkzeuge. Es eignet sich besonders für Projekte, bei denen ein Gleichgewicht zwischen Festigkeit und Gewicht entscheidend ist

- Putz

Gips ist zwar seltener als Metalle, bietet aber in bestimmten Hard-Tooling-Szenarien eine kostengünstige Alternative. Gips ist ein kostengünstiges Material, aber im Vergleich zu Metallen im Allgemeinen weniger haltbar. Seine Erschwinglichkeit macht es zu einer attraktiven Wahl für Projekte mit Budgetbeschränkungen, insbesondere wenn die Langlebigkeit des Werkzeugs keine entscheidende Rolle spielt.

Gips eignet sich gut für die Kleinserienproduktion und den Prototypenbau. Seine Benutzerfreundlichkeit und die Möglichkeiten zur Formenherstellung machen es zu einer praktischen Option für Projekte mit kleineren Produktionsanforderungen.

Anwendungen von Rapid Tooling

Hier sind die verschiedenen Anwendungen des Rapid Tooling:

CNC-VERARBEITUNG

Beim Rapid Tooling in der CNC-Bearbeitung geht es um die schnelle Erstellung von Werkzeugen wie Formen oder Gesenken, die im Bearbeitungsprozess verwendet werden. Es ermöglicht die schnelle Herstellung von Prototypen und kundenspezifischen Teilen. Die schnelle Herstellung der erforderlichen Werkzeuge gewährleistet eine kürzere Vorlaufzeit und ermöglicht es den Herstellern, Designs schnell zu iterieren.

CNC-Maschinen verwenden diese Werkzeuge dann zum präzisen Schneiden und Formen von Materialien, was die effiziente Produktion komplexer Komponenten ermöglicht. Die Anpassungsfähigkeit von Rapid Tooling in der CNC-Bearbeitung erweist sich als vorteilhaft für Kleinserienfertigung Läufe, bei denen es auf Geschwindigkeit und individuelle Anpassung ankommt.

Druckguss

Beim Druckguss spielt Rapid Tooling eine entscheidende Rolle bei der Herstellung von Formen zur Herstellung komplexer und detaillierter Teile. Die schnelle Herstellung dieser Formen ermöglicht beschleunigte Produktionszyklen und reduziert den Zeitaufwand für die Werkzeugeinrichtung.

Diese Geschwindigkeit ist insbesondere in der Automobil- und Unterhaltungselektronik von entscheidender Bedeutung Branchen, wo schnelle Bearbeitungszeiten unerlässlich sind. Der Rapid-Tooling-Prozess stellt sicher, dass die Formen schnell fertig sind und erleichtert das effiziente Gießen von Bauteilen mit Präzision und Detailgenauigkeit.

Blechherstellung

Beim Rapid Tooling handelt es sich um die zeitnahe Herstellung von Werkzeugen wie Matrizen oder Stempeln zum Formen und Umformen von Metallblechen. Dieser Prozess ist für das Prototyping und kundenspezifische Gehäuse von entscheidender Bedeutung. Rapid Tooling in der Blechbearbeitung ermöglicht die schnelle Herstellung von Schutzgehäusen für elektronische Geräte und Maschinen.

Darüber hinaus erleichtert Rapid Tooling in der Automobilindustrie die schnelle Herstellung von Werkzeugen für die Umformung von Fahrzeugblechen und Karosseriebauteilen. Die Geschwindigkeit der Werkzeugeinrichtung ist entscheidend, um Produktionsanforderungen zu erfüllen und rechtzeitig Projektmeilensteine zu erreichen.

Überlegungen zur Herstellung von Prototyping-Formen

Beim Einstieg in den Prototypenbau von Formen spielen mehrere wichtige Überlegungen eine Rolle, um eine effektive und effiziente Formenkonstruktion und -produktion sicherzustellen. Zu diesen Überlegungen gehören:

- Materialauswahl

Die Wahl des Materials für die Form ist entscheidend. Es sollte auf die spezifischen Anforderungen des Rapid Prototyping und des Herstellungsprozesses abgestimmt sein. Faktoren wie Materialeigenschaften, Haltbarkeit und einfache Bearbeitung müssen berücksichtigt werden.

- Präzise Formengestaltung

Eine genaue Größe und eine glatte Oberfläche der Form sind von größter Bedeutung. Die Struktur der Form sollte sorgfältig entworfen werden, um den Spezifikationen des Prototyps zu entsprechen. Darüber hinaus muss das Design eine hohe Produktionseffizienz und eine einfache Automatisierung ermöglichen.

- Produktionseffizienz und Kosten

Ein Gleichgewicht zwischen Produktionseffizienz und Kosten ist unerlässlich. Das Formendesign sollte die Herstellungsprozesse optimieren und eine lange Lebensdauer, niedrige Kosten und die Einhaltung wirtschaftlicher Gesichtspunkte gewährleisten.

- Anpassungsfähigkeit an Fertigungsanforderungen

Die Formstruktur und die Parameter sollten mit den Anforderungen des Herstellungsprozesses übereinstimmen. Steifigkeit, Führung, Entlademechanismen und Positionierungsmethoden müssen sorgfältig abgewogen werden, um die Anpassungsfähigkeit zu verbessern.

- Verschleißteile und Ersatz

Verschleißteile in der Form sollten so gestaltet sein, dass sie leicht austauschbar sind. Diese Überlegung ist entscheidend für die Aufrechterhaltung der Langlebigkeit der Form und die Minimierung von Ausfallzeiten während der Produktion.

Schlussfolgerung

Rapid Tooling ist eine gängige Methode, die Hersteller gerne nutzen. Diese Technik ermöglicht es Herstellern Beschleunigen Sie die Produktentwicklung, Sparen Sie Zeit und Geld im Vergleich zu herkömmlichen Werkzeugmethoden und ermöglichen das schnelle Testen und Validieren von Produktdesigns. Die Markteinführungszeit wird verkürzt, Produktqualität und Design werden verbessert und die Kundenzufriedenheit steigt. Rapid Tooling ermöglicht es Herstellern, das Produktdesign schneller und effizienter zu iterieren und zu ändern.

At Zintilon, Wir bieten unseren Kunden mehr als nur Unterstützung bei der kundenspezifischen Designvorbereitung für den Rapid Tooling-Prozess, zu dem auch mit CAD-Software generierte 3D-Modelle gehören. Darüber hinaus geben wir Werkzeugempfehlungen auf der Grundlage verschiedener spezifischer projektspezifischer Faktoren, wie z. B. den Präferenzen des Kunden für weiche oder harte Werkzeuge, Budget, Zeitplan, Designkomplexität, Materialien und Toleranzen. Kontakt Kontaktieren Sie uns jetzt, wenn Sie einen schnellen Werkzeugservice benötigen!

Mehr lesen

- Rapid Tooling: Prozess, Vorteile und Anwendung – Zintilon

- Ein Leitfaden für schnelle Prototypen und ihre Vorteile – Zintilon

- Schnelle Prototypen: Alles, was Sie wissen müssen – Zintilon

- Blechbearbeitung: Den Prozess verstehen – Zintilon

- Ein umfassender Leitfaden zu Niettypen und ihren Anwendungen – Zintilon

Großartig, zusammen