Das Schwerkraftgießen, ein Verfahren, bei dem die Schwerkraft zum Füllen von Formen mit geschmolzenem Metall genutzt wird, ist in der Fertigungsindustrie eine weit verbreitete Methode, insbesondere bei der Produktion kleiner Stückzahlen. Seine Einfachheit und Flexibilität machen es zu einer attraktiven Option für die Herstellung hochwertiger Metallteile in kleineren Mengen.

Aber ist Schwerkraftguss die richtige Wahl für Ihre Kleinserienproduktion? In diesem Artikel gehen wir auf die Details des Schwerkraftgusses sowie seine Vorteile und Grenzen ein, um Ihnen bei der Entscheidung zu helfen, ob es die ideale Lösung für Ihr Projekt ist. Wir untersuchen auch, wie Zintilon, ein führender Anbieter von Metallgussdienstleistungen, Ihre Produktionsanforderungen mit Fachwissen und Präzision unterstützen kann.

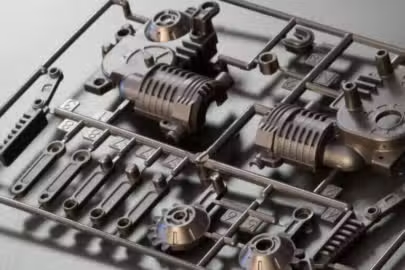

Überblick über das Schwerkraftgießen

Schwerkraftguss, auch Kokillenguss genannt, ist ein Verfahren, bei dem geschmolzenes Metall nur durch die Schwerkraft in eine Form gegossen wird, anstatt durch äußeren Druck oder Kraft. Die Formen bestehen normalerweise aus Stahl oder Eisen und können mehrfach wiederverwendet werden, was das Verfahren für Produktionsläufe mit geringem bis mittlerem Volumen kostengünstig macht. Das Verfahren eignet sich besonders für Nichteisenmetalle wie Aluminium, Magnesium und Messing und ist dafür bekannt, Teile mit hervorragender Maßgenauigkeit und Oberflächengüte herzustellen.

So funktioniert es

Beim Schwerkraftgießen wird das Metall zunächst bis zum Schmelzpunkt erhitzt und dann in eine vorgewärmte Form gegossen. Das geschmolzene Metall füllt den Hohlraum der Form aufgrund der Schwerkraft und wird dort abgekühlt und verfestigt. Sobald das Metall ausgehärtet ist, wird die Form geöffnet und das gegossene Teil entnommen. Die Form kann dann für nachfolgende Gussvorgänge wiederverwendet werden. Mit diesem einfachen, aber effektiven Verfahren werden Komponenten mit hervorragenden mechanischen Eigenschaften und minimalen inneren Defekten hergestellt. Daher ist es eine bevorzugte Methode für Anwendungen, bei denen Festigkeit und Haltbarkeit gefordert sind.

Anwendungen

Schwerkraftguss wird aufgrund seiner Vielseitigkeit und Zuverlässigkeit in verschiedenen Branchen eingesetzt. Einige gängige Anwendungen umfassen Automobilkomponenten wie Motorblöcke und Getriebegehäuse sowie Industrieteile wie Pumpengehäuse, Ventilkörper und elektrische Gehäuse. Darüber hinaus eignet sich Schwerkraftguss zur Herstellung komplexer Formen mit engen Toleranzen, die häufig in der Luft- und Raumfahrt und im Schiffsbau erforderlich sind. Die Fähigkeit, komplizierte Details mit minimalen Defekten zu gießen, macht es zu einer beliebten Wahl für Präzisionsteile, die eine gleichbleibende Qualität erfordern.

Oberflächenveredelungen

Einer der Hauptvorteile des Schwerkraftgusses ist die Möglichkeit, Teile mit glatten Oberflächen herzustellen. Die im Verfahren verwendeten Metallformen können Oberflächen erzeugen, die nur minimal nachbearbeitet werden müssen, wodurch aufwändige Nachbearbeitungsvorgänge wie Schleifen oder Polieren überflüssig werden. Je nach Formdesign und verwendeter Legierung kann beim Schwerkraftguss eine Oberflächenbeschaffenheit erreicht werden, die mit anderen Gussverfahren wie Druckguss oder Feinguss vergleichbar ist. Für Anwendungen, bei denen eine hochwertige Oberflächenästhetik erforderlich ist, bietet der Schwerkraftguss ein hervorragendes Gleichgewicht zwischen Qualität und Kosten.

Ist Schwerkraftgießen für die Teileproduktion in kleinen Stückzahlen geeignet?

Ja, Schwerkraftguss ist eine sehr geeignete Option für die Produktion von Teilen in kleinen Stückzahlen. Das Verfahren ist aufgrund der wiederverwendbaren Formen und der unkomplizierten Einrichtung für kleinere Produktionsläufe wirtschaftlich und effizient. Im Gegensatz zu Produktionsmethoden für große Stückzahlen wie Druckguss, die teure Werkzeuge erfordern, können Hersteller beim Schwerkraftguss Teile in kleinen Mengen herstellen, ohne unerschwingliche Kosten zu verursachen. Dies macht es ideal für Prototyping, kundenspezifische Fertigung oder Produktionsläufe, die nur eine begrenzte Anzahl von Einheiten benötigen.

Darüber hinaus ist der Prozess flexibel genug, um verschiedene Designänderungen und Modifikationen zu ermöglichen, was es einfacher macht, das Teil zu iterieren und zu verfeinern, bevor man sich auf die Massenproduktion einlässt. Für Unternehmen, die die Leistung oder Marktnachfrage eines Produkts bewerten müssen, bevor sie es skalieren, bietet das Schwerkraftgießen eine praktische und kostengünstige Lösung.

Warum eignet sich Schwerkraftgießen gut für die Teileproduktion in kleinen Stückzahlen?

Es gibt mehrere Gründe, warum Schwerkraftguss eine ausgezeichnete Wahl für die Produktion von Kleinserienteilen ist. Hier ist ein genauerer Blick auf die wichtigsten Vorteile:

Kosteneffizienz und reduzierte Werkzeugkosten

Beim Schwerkraftguss werden wiederverwendbare Metallformen verwendet, was die Gesamtwerkzeugkosten im Vergleich zu anderen Gussverfahren wie Feinguss oder Druckguss erheblich senkt. Diese Kosteneffizienz ermöglicht die Herstellung kleinerer Chargen ohne große Vorabinvestitionen, was insbesondere bei der Produktion kleiner Stückzahlen von Vorteil ist.

Hersteller können kostengünstige Produktionsläufe erzielen, selbst wenn nur eine begrenzte Anzahl von Teilen benötigt wird. Darüber hinaus erleichtert die kostengünstige Werkzeugausstattung die Rechtfertigung der Produktion von Spezialkomponenten, die möglicherweise nicht in großen Mengen benötigt werden. So wird sichergestellt, dass kundenspezifische oder Nischenprodukte mit minimalem finanziellen Risiko entwickelt werden können.

Hohe Maßgenauigkeit und Qualität

Das Schwerkraftgießen bietet eine hohe Maßgenauigkeit, sodass Teile mit engen Toleranzen und präzisen Spezifikationen entstehen. Die Steifheit der Metallform stellt sicher, dass jedes Gussstück konsistente Abmessungen aufweist, wodurch Abweichungen zwischen verschiedenen Produktionsläufen minimiert werden.

Dieses Maß an Genauigkeit ist entscheidend für Teile, die eine hohe Leistung und Zuverlässigkeit erfordern, wie sie beispielsweise in der Automobil- oder Luftfahrtindustrie verwendet werden. Der kontrollierte Abkühlungsprozess beim Schwerkraftguss trägt auch zu gleichmäßigen Materialeigenschaften im gesamten Gussteil bei, wodurch die Wahrscheinlichkeit von Defekten verringert wird und sichergestellt wird, dass jedes Teil die für seine beabsichtigte Anwendung erforderlichen Qualitätsstandards erfüllt.

Vielseitigkeit bei der Materialauswahl

Schwerkraftguss ist mit einer Vielzahl von Nichteisenmetallen wie Aluminium, Kupfer und Magnesium kompatibel. Diese Vielseitigkeit ermöglicht es Herstellern, Materialien basierend auf den spezifischen Anforderungen des Teils auszuwählen, sei es hinsichtlich Festigkeit, Gewicht oder Korrosionsbeständigkeit.

Ingenieure können bei der Produktion kleiner Stückzahlen mit verschiedenen Legierungen experimentieren, um das am besten geeignete Material zu ermitteln, bevor sie sich auf größere Produktionsläufe einlassen. Diese Anpassungsfähigkeit verbessert nicht nur die Leistung des Endprodukts, sondern trägt auch zur Optimierung der Produktionskosten bei, da das am besten geeignete Material je nach Verfügbarkeit, mechanischen Eigenschaften und Budget ausgewählt werden kann.

Fähigkeit zur Herstellung komplexer Geometrien und dünner Wände

Das Schwerkraftgussverfahren eignet sich für die Herstellung von Teilen mit komplexen Geometrien, komplizierten Merkmalen und dünnen Wänden. Die langsame Füllgeschwindigkeit des geschmolzenen Metalls verringert die Wahrscheinlichkeit von Defekten wie Porosität oder Kaltverklebungen und macht das Verfahren ideal für Komponenten mit filigranem oder detailliertem Design.

Diese Fähigkeit ermöglicht es Herstellern, Teile herzustellen, deren Herstellung mit anderen Guss- oder Bearbeitungsverfahren schwierig oder kostspielig wäre. Ob es um die Herstellung komplexer Kühlkanäle für Automobilkomponenten oder die Herstellung leichter und dennoch stabiler Strukturteile geht, das Schwerkraftgießen bietet die nötige Flexibilität, um eine breite Palette von Designanforderungen zu erfüllen.

Minimaler Abfall und minimale Umweltbelastung

Da beim Schwerkraftguss wiederverwendbare Formen verwendet werden und im Vergleich zu anderen Gussverfahren weniger Material benötigt wird, entsteht weniger Abfall. Das überschüssige Metall kann häufig recycelt und wiederverwendet werden, wodurch die Umweltauswirkungen des Herstellungsprozesses verringert werden.

Darüber hinaus ist das Schwerkraftgießen aufgrund des Fehlens chemischer Bindemittel oder Verbrauchsmaterialien, die beim Sandguss verwendet werden, eine sauberere und nachhaltigere Option für die Produktion kleiner Stückzahlen. Der reduzierte Abfall kommt nicht nur der Umwelt zugute, sondern trägt auch zur Senkung der Produktionskosten bei, was das Schwerkraftgießen zu einer wirtschaftlich rentableren Lösung macht.

Einfache Designänderungen und Iterationen

Bei der Produktion kleiner Stückzahlen ist die Fähigkeit, schnelle Designänderungen und Iterationen vorzunehmen, von entscheidender Bedeutung. Das einfache Formendesign des Schwerkraftgusses ermöglicht einfache Änderungen, die mit minimaler Unterbrechung des Produktionsprozesses umgesetzt werden können.

Diese Anpassungsfähigkeit ermöglicht es Herstellern, das Teiledesign nach Bedarf zu verfeinern und zu optimieren, was das Schwerkraftgießen zur bevorzugten Wahl für Prototyping und Produktentwicklung macht. Die Möglichkeit, schnelle Designänderungen ohne erhebliche Verzögerungen oder Kostensteigerungen umzusetzen, trägt zur Beschleunigung des Entwicklungszyklus bei und stellt sicher, dass neue Produkte schnell und effizient auf den Markt gebracht werden können.

Kürzere Lieferzeiten

Das Schwerkraftgießen bietet relativ kurze Vorlaufzeiten, da die Einrichtung des Prozesses und die Vorbereitung der Form im Vergleich zu anderen Methoden weniger zeitaufwändig sind. Dieser Geschwindigkeitsvorteil ist bei der Produktion kleiner Stückzahlen von entscheidender Bedeutung, da eine schnelle Abwicklung häufig erforderlich ist, um enge Projektzeitpläne einzuhalten oder auf die Marktnachfrage zu reagieren.

Die schnelleren Produktionszeiten beim Schwerkraftguss können insbesondere bei der Entwicklung von Prototypen oder der Durchführung kleiner Produktionsläufe zu Testzwecken von Vorteil sein, da die Hersteller so ohne lange Verzögerungen Feedback sammeln und Anpassungen vornehmen können.

Wichtige Überlegungen zur Wahl des Schwerkraftgusses bei der Produktion kleiner Stückzahlen

Bei der Bewertung des Schwerkraftgusses für die Produktion kleiner Stückzahlen müssen verschiedene Faktoren berücksichtigt werden, die die Gesamteffektivität und Effizienz des Herstellungsprozesses beeinflussen können. Hier sind einige wichtige Aspekte, die berücksichtigt werden sollten.

Materialauswahl

Obwohl Schwerkraftguss mit verschiedenen Nichteisenmetallen kompatibel ist, ist die Wahl des richtigen Materials für den Erfolg des Projekts entscheidend. Faktoren wie mechanische Eigenschaften, Wärmeleitfähigkeit und Korrosionsbeständigkeit müssen auf die beabsichtigte Anwendung des Bauteils abgestimmt sein. Wenn beispielsweise erwartet wird, dass das Endprodukt hohen Temperaturen standhält, sollten Materialien mit überlegener thermischer Stabilität ausgewählt werden. Durch die Durchführung gründlicher Materialeigenschaftsanalysen kann die am besten geeignete Legierung für die spezifischen Leistungskriterien bestimmt werden.

Komplexität des Formdesigns

Die Komplexität des Formendesigns kann sich erheblich auf die Kosten und die Qualität des endgültigen Gussstücks auswirken. Das Entwerfen einer Form, die komplizierte Geometrien aufnehmen kann, erfordert Fachwissen und Erfahrung. Ingenieure müssen sicherstellen, dass die Form einen ausreichenden Metallfluss und eine ausreichende Kühlung ermöglicht, um Defekte zu vermeiden. Darüber hinaus sollte das Design eine einfache Entnahme des fertigen Produkts ermöglichen, ohne es zu beschädigen. Die Einbeziehung erfahrener Designer und Ingenieure zu Beginn des Projekts kann zu besseren Formenentwürfen führen, die den Produktionszielen entsprechen.

Überlegungen zur Zykluszeit

Das Verständnis der Zykluszeiten ist für eine effektive Planung und Ressourcenzuweisung von entscheidender Bedeutung. Schwerkraftguss bietet im Allgemeinen kürzere Zykluszeiten als einige andere Methoden, aber der genaue Zeitpunkt kann je nach verschiedenen Faktoren variieren, einschließlich der Komplexität des Teils, der Größe der Form und des verwendeten Materials. Unternehmen sollten ihre Produktionspläne bewerten und die Zykluszeiten des Schwerkraftgusses an ihre Betriebsziele anpassen. Diese Planung kann Engpässe verhindern und sicherstellen, dass die Produktion der Marktnachfrage entspricht.

Anforderungen an die Nachbearbeitung nach dem Gießen

Obwohl durch Schwerkraftguss qualitativ hochwertige Teile hergestellt werden können, können für einige Anwendungen zusätzliche Endbearbeitungsprozesse erforderlich sein. Dazu können maschinelle Bearbeitung, Oberflächenbehandlung oder Wärmebehandlung gehören, um bestimmte Leistungsmerkmale oder ästhetische Qualitäten zu erreichen. Das Verständnis dieser Anforderungen nach dem Gießen schon früh im Designprozess kann dazu beitragen, die Produktion zu rationalisieren und unerwartete Verzögerungen oder Kosten später im Fertigungszyklus zu vermeiden.

Maßnahmen zur Qualitätskontrolle

Die Umsetzung robuster Qualitätskontrollmaßnahmen ist entscheidend, um sicherzustellen, dass die Endprodukte Spezifikationen und Leistungsstandards erfüllen. Dazu gehört die Durchführung von Inspektionen während des gesamten Gussprozesses, um auf Defekte wie Porosität oder Maßungenauigkeiten zu achten. Unternehmen sollten den Einsatz zerstörungsfreier Prüfmethoden wie Röntgen- oder Ultraschallprüfungen in Betracht ziehen, um interne Mängel zu erkennen, die auf der Oberfläche möglicherweise nicht sichtbar sind. Durch die Integration der Qualitätskontrolle in jede Produktionsphase können Hersteller die Wahrscheinlichkeit kostspieliger Nacharbeiten oder Ausschussteile verringern.

Wirtschaftlicher Maßstab und Produktionsvolumen

Obwohl sich Schwerkraftguss für die Produktion kleiner Stückzahlen eignet, ist es wichtig zu definieren, was „kleine Stückzahl“ für ein bestimmtes Projekt bedeutet. Das Verständnis der wirtschaftlichen Größenordnung, bei der Schwerkraftguss noch kosteneffizient ist, kann die Entscheidung beeinflussen, ob mit dieser Methode fortgefahren oder Alternativen erkundet werden sollen. Wenn ein Projekt in Zukunft auf größere Stückzahlen umgestellt werden soll, kann es sich außerdem lohnen, zu überlegen, ob Schwerkraftguss angemessen skaliert werden kann, um der gestiegenen Nachfrage ohne erhebliche Kostensteigerungen gerecht zu werden.

Technische Expertise

Der Erfolg von Schwerkraftgussprojekten hängt in hohem Maße vom technischen Fachwissen des beteiligten Teams ab. Dazu gehören nicht nur die Ingenieure, die die Teile und Formen entwerfen, sondern auch die Bediener der Gießanlagen. Investitionen in die Schulung und Weiterbildung der Mitarbeiter können zu einem besseren Verständnis und einer besseren Durchführung von Schwerkraftgussprozessen führen. Unternehmen sollten versuchen, ein kompetentes Team aufzubauen, das komplexe Gussherausforderungen bewältigen und sich an neue Technologien und Methoden anpassen kann.

Design für Herstellbarkeit (DFM)

Die Einbeziehung von Design for Manufacturability-Prinzipien während der Entwurfsphase kann die Effektivität des Schwerkraftgusses erheblich steigern. DFM konzentriert sich auf die Entwicklung von Produkten, die einfach herzustellen sind und dadurch Produktionskosten und -zeit reduzieren. Bei diesem Ansatz werden von Anfang an Materialien, Prozesse und Toleranzen berücksichtigt, um sicherzustellen, dass das endgültige Design effizient hergestellt werden kann. Die Zusammenarbeit mit auf DFM spezialisierten Ingenieuren kann wertvolle Erkenntnisse darüber liefern, wie Designs für den Schwerkraftguss optimiert werden können.

Schlussfolgerung

Schwerkraftgießen ist eine kostengünstige und vielseitige Lösung für die Teileproduktion in kleinen Stückzahlen und ideal für die Herstellung hochwertiger Komponenten mit komplexen Geometrien. Zu den Vorteilen gehören geringere Werkzeugkosten und Flexibilität bei Designänderungen, wodurch es sich perfekt für die Prototypenentwicklung und kundenspezifische Fertigung eignet.

Zintilon bietet umfassende Schwerkraftguss-Dienstleistungen an und gewährleistet Präzision vom ersten Entwurf bis zum endgültigen Guss. Mit erfahrenen Ingenieuren und modernen Einrichtungen garantiert Zintilon pünktliche Lieferung und qualitativ hochwertige Ergebnisse sowohl für Prototypen als auch für Kleinserien. Ihr Engagement für Kundenzufriedenheit und ihre Liebe zum Detail machen sie zum idealen Partner für alle Ihre Schwerkraftguss-Anforderungen.

Großartig, zusammen