Nel corso degli anni, le saldature a punti si sono dimostrate piuttosto efficaci nel migliorare la qualità della saldatura per i prodotti finali. Quando inizi a interessarti alle saldature a punti, ti imbatterai nel dilemma di scegliere il tipo di saldatura a punti giusto per il tuo utilizzo specifico.

Per fare la scelta giusta, devi sapere quali sono i tipi di saldature a punti e le loro applicazioni. Senza avere la minima idea di cosa siano, non puoi decidere quale sia più adatto al tuo progetto.

Andiamo quindi ad analizzare i tipi di saldature a punto e la loro applicazione in vari scenari.

Tipi di saldature a punti e loro utilizzi

Ci sono diversi tipi di saldature a punti là fuori. Ognuno di essi ha uno scopo unico ed è utilizzato in diversi aspetti. Esploriamo i diversi tipi prima di immergerci nei dettagli.

Saldatura a punti standard

Il tipo più comune, le saldature a punti standard, vengono applicate in archi corti e controllati, creando piccoli depositi uniformemente distanziati. Servono come base per la maggior parte degli assemblaggi di saldatura, fornendo un supporto essenziale e mantenendo un allineamento accurato durante tutto il processo di saldatura.

Creato utilizzando un processo di saldatura standard con il tipico saldatore di metalli, come MIG, TIG o elettrodo, con archi corti e controllati per depositare una piccola quantità di materiale di saldatura.

si utilizza

- Supporto generale: Mantenere i componenti in posizione durante il montaggio e impedirne il movimento.

- Distribuzione del peso: Impedisce che i componenti pesanti si stacchino durante la saldatura.

- Allineamento: Garantire il posizionamento accurato dei pezzi prima della saldatura finale.

Saldatura a punti a ponte

Progettati per colmare piccole fessure tra i componenti, i chiodi a ponte vengono applicati in sequenza, alternandosi tra i lati per consentire il raffreddamento e ridurre al minimo la distorsione. Questa tecnica assicura una chiusura graduale e controllata della fessura, prevenendo potenziali deformazioni o disallineamenti.

Applicato in una serie di piccole puntine alternate su ogni lato della fessura. Ciò consente alla puntina applicata in precedenza di raffreddarsi prima di realizzare la successiva, riducendo al minimo la distorsione.

si utilizza

- Colmare le lacune: Superamento di piccoli disallineamenti o imperfezioni dei materiali.

- Controllo della distorsione: Riduzione del rischio di deformazioni o torsioni durante la saldatura.

- Adatto a: Processi come la saldatura Flux-Cored, MIG e TIG per la facilità di innesco dell'arco.

Saldatura a punti con termit

Utilizzando una reazione esotermica di metalli specializzati, i punti di saldatura thermit generano un calore localizzato intenso, fondendo rapidamente i materiali nel giunto. Questo metodo è particolarmente utile per unire metalli dissimili o in situazioni in cui le tecniche di saldatura convenzionali risultano impegnative.

Una miscela di polvere di magnesio, alluminio e ossido di ferro viene incendiata, producendo un calore intenso (oltre 4000 °F). Questo calore localizzato fonde i metalli nella giunzione, creando un legame forte.

si utilizza

- Unire metalli diversi: Efficace per unire materiali difficili da saldare con i metodi convenzionali.

- Riparazioni rapide: Possono essere utilizzati per rapide riparazioni sul campo in determinate situazioni.

- Applicazioni specializzate: Utilizzato principalmente in ambienti industriali e edili che richiedono calore elevato.

Saldatura a caldo

Con la deposizione di un cordone più grande di materiale di saldatura seguito da un impatto vigoroso con una mazza, le hot tack vengono impiegate per colmare fessure più grandi e ottenere un allineamento preciso. Questo metodo richiede un controllo attento ed è in genere riservato a situazioni in cui altre tecniche non sono fattibili.

Viene steso un cordone più grande di materiale di saldatura, creando una connessione temporanea. L'area saldata viene quindi colpita con una mazza per forzare i componenti a entrare in contatto.

si utilizza

- Superare grandi lacune: Adatto per colmare spazi vuoti significativi tra i componenti.

- Allineamento forzato: L'impatto del martello può aiutare ad allineare i pezzi con maggiore precisione.

- Applicazioni limitate: Utilizzato principalmente in situazioni in cui altri metodi non sono praticabili.

Saldatura a punti ad ultrasuoni

Sfruttando le vibrazioni ad alta frequenza per generare calore tramite attrito, le puntine ultrasoniche offrono un metodo preciso e controllato per unire i materiali. Questa tecnica è particolarmente adatta per materiali delicati o sensibili al calore eccessivo, riducendo al minimo il rischio di danni o distorsioni.

Uno strumento di saldatura a ultrasuoni applica rapide vibrazioni ad alta frequenza all'interfaccia del giunto. Questa frizione genera calore, fondendo i materiali nei punti di contatto.

si utilizza

- Unione di materie plastiche e altri non metalli: Spesso utilizzato per unire materie plastiche e altri materiali non metallici.

- Unire metalli diversi: Può essere efficace per unire materiali difficili da saldare con i metodi tradizionali.

- Applicazioni precise: Adatto per applicazioni che richiedono un controllo preciso e un apporto termico minimo.

Saldature temporanee per l'allineamento dell'assemblaggio

Le saldature a punti temporanee sono piccole saldature localizzate posizionate strategicamente per mantenere i componenti in un allineamento preciso prima dell'operazione di saldatura finale. Agiscono come dispositivi di fissaggio temporanei, impedendo il movimento o lo spostamento delle parti durante la movimentazione, la manipolazione o il processo di saldatura finale.

- Componenti di fissaggio: Le saldature a punti creano un legame temporaneo tra i componenti, impedendo loro di spostarsi dalla posizione. Ciò è fondamentale per mantenere l'adattamento desiderato e garantire un allineamento accurato per la saldatura finale.

- Riduzione al minimo della distorsione: Tenendo saldamente i componenti, le saldature a punti possono ridurre al minimo il rischio di distorsione causato dalla manipolazione, dalla gravità o dall'apporto di calore dovuto al processo di saldatura stesso.

- Facilitazione della movimentazione: Le saldature a punti facilitano la movimentazione e la manipolazione di assiemi grandi o complessi, senza il rischio che i componenti si spostino o si separino.

Motivi per scegliere le saldature temporanee

- Flessibilità e adattabilità

Le saldature a punti temporanee consentono la messa a punto precisa delle posizioni dei componenti prima della saldatura finale. Se vengono rilevati disallineamenti, le saldature possono essere facilmente rimosse e riapplicate per correggere il problema, offrendo una maggiore flessibilità rispetto alle attrezzature rigide.

- Minore dipendenza da attrezzature complesse

La saldatura a punti riduce al minimo la necessità di costosi e lunghi dispositivi personalizzati. Ciò può ridurre significativamente i costi iniziali, in particolare per piccole produzioni o progetti con geometrie uniche.

- Miglioramento della lavorabilità e della maneggevolezza

Le saldature a punti forniscono connessioni temporanee sicure, rendendo più facile la gestione, la manipolazione e il trasporto di assiemi grandi o complessi senza il rischio che i componenti si spostino o si separino. Ciò aumenta la sicurezza e l'efficienza nel processo di produzione.

- Controllo della distorsione minimizzato

Mantenendo i componenti saldamente in posizione, le saldature a punti possono aiutare a ridurre al minimo la distorsione causata dall'apporto di calore dal processo di saldatura stesso. Ciò è fondamentale per garantire la precisione dimensionale e mantenere l'integrità dell'assemblaggio finale.

Saldature a punti permanenti per supporto strutturale

Le saldature a punti permanenti sono progettate per rimanere integrali al giunto saldato finale. A differenza delle saldature temporanee, che vengono spesso rimosse o consumate durante il processo di saldatura finale, le saldature permanenti vengono lasciate intenzionalmente in posizione per contribuire alla resistenza complessiva e all'integrità strutturale dell'assemblaggio.

- Rafforzamento delle aree critiche: I chiodi permanenti possono essere posizionati strategicamente in aree ad alto stress o vibrazioni per fornire ulteriore supporto e rinforzare la saldatura finale. Ciò è particolarmente importante nelle applicazioni in cui la struttura è soggetta a carichi significativi o forze dinamiche.

- Resistenza alla fatica migliorata: Distribuendo lo stress in modo più uniforme, le puntine permanenti possono contribuire a migliorare la resistenza alla fatica del giunto saldato, riducendo la probabilità di crepe o guasti nel tempo.

- Capacità di carico migliorata: In alcuni casi, le puntine permanenti possono aumentare notevolmente la capacità portante della struttura, rendendola più robusta e affidabile.

Motivi per scegliere le saldature a punti permanenti

- Maggiore resistenza e durata

Le puntine permanenti aumentano notevolmente la resistenza e la durata complessive del giunto saldato, rendendolo più in grado di resistere a condizioni operative difficili.

- Resistenza alla fatica migliorata

Distribuendo lo stress in modo più uniforme, le puntine permanenti possono contribuire a ridurre al minimo il rischio di cedimenti per fatica, garantendo una maggiore durata della struttura.

- Capacità di carico migliorata

Nelle applicazioni che richiedono un'elevata capacità di carico, i punti permanenti possono essere fondamentali per garantire l'integrità strutturale dell'assemblaggio.

- Rischio di guasto ridotto

Fornendo ulteriore supporto nelle aree critiche, le puntine permanenti possono contribuire a ridurre il rischio di rotture delle saldature, migliorando la sicurezza e l'affidabilità complessive della struttura.

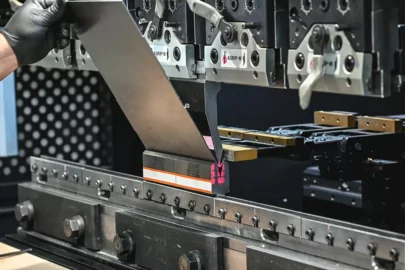

Saldature a punti per metalli sottili e leggeri

Le saldature a punti sono piccole saldature localizzate specificamente progettate per unire sottili fogli di metallo. Queste saldature sono caratterizzate dalle loro piccole dimensioni e dalla penetrazione limitata, riducendo al minimo il rischio di deformazione, distorsione o indebolimento del materiale di base.

- Apporto termico minimo: Le puntine spot utilizzano una fonte di calore focalizzata, riducendo al minimo l'apporto di calore complessivo al materiale. Ciò riduce il rischio di eccessiva distorsione termica, che può essere un problema significativo quando si lavora con metalli sottili e leggeri.

- Forza localizzata: Sebbene di piccole dimensioni, le puntine forniscono una resistenza localizzata, tenendo insieme efficacemente i fogli senza compromettere in modo significativo le proprietà generali del materiale.

- Versatilità: La tecnica di giunzione a punti può essere utilizzata per unire vari metalli sottili, tra cui acciaio, alluminio e acciaio inossidabile, il che la rende una tecnica versatile nella fabbricazione di lamiere.

Motivi per scegliere le saldature a punti

- Distorsione ridotta al minimo

L'apporto di calore localizzato e le piccole dimensioni della saldatura riducono al minimo il rischio di distorsione termica, un fattore critico quando si lavora con materiali sottili e leggeri.

- Conservazione delle proprietà dei materiali

Le puntinature localizzate riducono al minimo l'impatto sulla resistenza e sulla duttilità del materiale, preservando le proprietà desiderate delle lamiere sottili.

- Versatilità e applicabilità

Adatto a un'ampia gamma di applicazioni con metalli sottili, tra cui la fabbricazione di lamiere, la produzione automobilistica e la produzione di strutture leggere.

- EFFICIENZA

L'incollatura a punti può essere un metodo rapido ed efficiente per unire fogli sottili, aumentando la produttività nei processi di produzione.

Scegliere la saldatura a punti giusta per la tua applicazione

La scelta del tipo di saldatura a punti più adatto è fondamentale per garantire un processo di saldatura efficiente e di successo.

I fattori da considerare

Per fare la scelta migliore bisogna considerare diversi fattori:

Spessore del metallo

La selezione della dimensione della saldatura a punti è strettamente legata allo spessore del metallo di base. I materiali sottili necessitano di punti più piccoli per ridurre al minimo l'apporto di calore e mitigare il rischio di distorsione o persino bruciatura.

Al contrario, i materiali più spessi richiedono punti di ancoraggio più grandi per fornire un supporto sufficiente ed evitare movimenti durante la movimentazione e le successive operazioni di saldatura.

Tipo di giunto

La configurazione specifica del giunto esercita un'influenza significativa sul posizionamento della saldatura a punti.

- Ad esempio, i giunti di testa richiedono spesso una serie di punti lungo la linea di giunzione per garantire un corretto allineamento ed evitare la formazione di spazi vuoti.

- Al contrario, i giunti a sovrapposizione possono richiedere puntine sui bordi sovrapposti per fissare i componenti ed evitarne lo spostamento.

Ogni tipo di giunto presenta sfide specifiche che devono essere attentamente considerate quando si determina il posizionamento e le dimensioni ottimali della saldatura a punti.

Processo di saldatura

La scelta del processo di saldatura ha un impatto significativo sull'idoneità dei diversi tipi di saldatura a punti.

- Grazie al controllo intrinseco dell'apporto termico, la saldatura MIG è adattabile a un'ampia gamma di applicazioni di saldatura.

- La saldatura TIG, rinomata per il suo controllo preciso del calore, eccelle nelle operazioni di puntatura delicate, in particolare su materiali sottili, dove è fondamentale ridurre al minimo la distorsione.

- La saldatura ad elettrodo, pur essendo versatile, può offrire un controllo meno preciso dell'apporto termico rispetto alla saldatura MIG o TIG.

Requisiti delle applicazioni

La funzione prevista per la saldatura finale determina le caratteristiche necessarie delle saldature a punto.

Per le applicazioni che richiedono elevata resistenza e durata, sono fondamentali punti permanenti che contribuiscono alla resistenza complessiva del giunto.

Nelle applicazioni soggette a carichi ciclici o vibrazioni, il posizionamento e le dimensioni della saldatura a punti devono essere attentamente valutati per ridurre al minimo le concentrazioni di sollecitazioni e migliorare la resistenza alla fatica.

Proprietà dei materiali

Le proprietà intrinseche dei metalli di base influenzano notevolmente il processo di saldatura a punti.

I materiali con elevata conduttività termica, come l'alluminio, dissipano rapidamente il calore, rendendo necessarie velocità di saldatura più elevate e potenzialmente punti più piccoli per evitare un apporto di calore eccessivo.

I materiali con elevati coefficienti di dilatazione termica sono più suscettibili alla distorsione durante la saldatura. Pertanto, è fondamentale considerare attentamente l'apporto di calore e le dimensioni della saldatura a punti per ridurre al minimo il rischio di deformazione o flessione.

Come scegliere la giusta saldatura a punti

- Analizzare attentamente i requisiti specifici dell'applicazione di saldatura, tra cui il tipo di giunto, le proprietà del materiale e l'uso previsto della saldatura finale.

- Selezionare le dimensioni di saldatura a punti appropriate per lo spessore dei metalli da unire. Evitare di utilizzare punti eccessivamente grandi su materiali sottili, poiché ciò può aumentare il rischio di distorsione.

- Scegliere posizionamenti di saldatura a punti che mantengano efficacemente l'allineamento desiderato del giunto e riducano al minimo il rischio di distorsione durante il processo di saldatura finale.

- Valutare l'idoneità dei diversi processi di saldatura per l'applicazione specifica e scegliere tipi di saldatura a punti compatibili con il processo selezionato.

- Tenere in considerazione le proprietà termiche e la suscettibilità alla distorsione dei materiali da saldare. Scegliere tipi e parametri di saldatura a punti che riducano al minimo il rischio di distorsione indotta dal calore.

Conclusione

Per concludere, i tipi di saldature a punti, puoi vedere che non esiste una scelta migliore tra queste opzioni. Ognuna ha la sua applicazione unica e devi determinare quale si allinea meglio alle tue esigenze.

L'obiettivo della nostra discussione era aiutarti a trovare la scelta giusta per le tue esigenze specifiche. Segui i suggerimenti e le strategie che abbiamo condiviso e otterrai sicuramente il tipo di saldatura a punti perfetto per il tuo progetto.

Ottimo, insieme