La lavorazione meccanica è un processo essenziale in una varietà di applicazioni industriali, inclusa la produzione di parti metalliche per automobili e macchinari, nonché utensili da taglio specializzati. Questa tecnica utilizza strumenti e attrezzature specializzati per tagliare, intagliare o manipolare materiali a livello microscopico. Gli ingegneri utilizzano una varietà di metodi di lavorazione per creare le parti e i componenti necessari per diversi progetti e settori.

Quando i metodi di lavorazione tradizionali raggiungono i loro limiti, i produttori spesso si rivolgono a lavorazione a scarica elettrica (EDM). L'elettroerosione è una popolare tecnica di lavorazione non tradizionale che impiega scintille elettriche per erodere il materiale e formare forme precise in materiali duri. Questo processo non richiede né utilizza la forza meccanica per rimuovere il materiale in eccesso. L'elettroerosione è ampiamente utilizzata nei settori della produzione di utensili e stampi, aerospaziale, medico e automobilistico.

L'elettroerosione si divide in due tipologie: elettroerosione a filo ed elettroerosione a tuffo. Questo articolo esaminerà l'elettroerosione a tuffo e l'elettroerosione a filo, compresi i loro principi, vantaggi e svantaggi, applicazioni e differenze. Ci auguriamo che questo ti aiuti a scegliere l'opzione migliore per il tuo progetto di produzione o EDM.

Cos'è l'elettroerosione a tuffo?

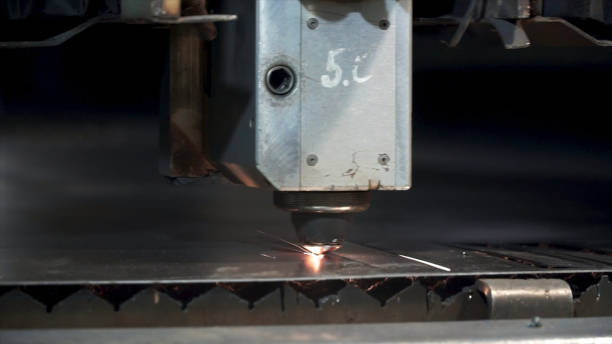

Elettroerosione a tuffo è un tipo di metodo di elettroerosione (EDM) che utilizza una scintilla elettrica per creare cavità cieche estremamente precise in materiali conduttivi. Un elettrodo personalizzato affonda in un liquido dielettrico e si avvicina al pezzo da lavorare senza entrare in contatto.

Quando viene applicata un'alta tensione, all'interno di quello stretto spazio inizia una reazione a catena di scintille elettriche tra l'elettrodo e il pezzo da lavorare. Le scintille generano un intenso calore localizzato, causando l'erosione del materiale. La lavorazione con scarica elettrica a tuffo, nota anche come elettroerosione a pistone, elettroerosione a cavità, elettroerosione a volume o elettroerosione a tuffo, viene utilizzata principalmente per produrre stampi per iniezione plastica, matrici e parti delicate di precisione.

L’EDM a tuffo è particolarmente vantaggioso in queste applicazioni perché non può sopportare lo stress delle forze di taglio convenzionali. Questa tecnologia è fondamentale per la produzione industrie che richiedono elevata precisione e delicatezza.

Come funziona l'elettroerosione a tuffo?

Similmente ad altre forme di lavorazione con elettroerosione, l'elettroerosione a tuffo funziona sulla base di scintille create da un differenziale di tensione elettrica tra il pezzo e l'elettrodo, l'utensile per elettroerosione. L'elevata energia termica di queste scintille scioglie o vaporizza parti del pezzo e dell'elettrodo per elettroerosione. Successivamente, il fluido dielettrico lava via i detriti.

Similmente ad altre forme di elettroerosione, il pezzo viene effettivamente “tagliato” dalle migliaia di scintille che si verificano ogni secondo. Per “lavorare” la superficie di lavoro alla profondità richiesta, l'elettrodo viene gradualmente affondato nel pezzo. Quando l'utensile viene rimosso, sul pezzo rimane un'immagine speculare invertita dell'utensile EDM che è stato tagliato.

L'EDM a tuffo utilizza tipicamente un elettrodo di grafite e un olio idrocarburico, come il cherosene, come fluido dielettrico. Durata degli elettrodi in grafite e degli strumenti per il bilanciamento dell'olio idrocarburico, finitura superficialee costi, sebbene siano disponibili altre opzioni per progetti particolari.

Cos'è l'elettroerosione a filo?

L'elettroerosione a filo è un metodo di produzione sottrattiva senza contatto che utilizza un filo sottile caricato elettricamente e un fluido dielettrico per tagliare una parte metallica in varie forme.

Invece di tagliare il materiale, il processo lo scioglie o lo vaporizza, producendo piccoli trucioli e linee di taglio precise. Di conseguenza, può facilmente lavorare parti che non sono adatte alle tecniche di lavorazione tradizionali. Tuttavia, i componenti devono essere elettricamente conduttivi.

Come funziona l'elettroerosione a filo?

Per la lavorazione con elettroerosione sono necessari un liquido dielettrico, un utensile, un pezzo e una macchina per elettroerosione. Per il processo è necessaria una tensione che produca una sequenza di scariche di corrente tra due elettrodi. In questo caso i due elettrodi sono il pezzo metallico e l'utensile metallico, tenuti separati dal liquido dielettrico (solitamente acqua deionizzata o olio idrocarburico) e non entrare mai in contatto tra loro.

La macchina controlla con precisione lo spazio, o spinterometro, tra l'utensile e il pezzo. L'operatore aumenta la tensione durante il processo EDM, provocando improvvisamente la transizione del liquido da un isolante elettrico a un conduttore elettrico. Questo processo è noto come rottura dielettrica. Nella piccola area tra l'utensile e il pezzo da lavorare, questo brusco cambiamento crea un arco elettrico che erode il materiale da entrambi gli elettrodi.

L'obiettivo finale è l'erosione del pezzo, ma l'erosione dell'utensile deve essere attentamente controllata. Un modo per farlo è sostituire frequentemente lo strumento con nuove sezioni metalliche. Oltre a produrre l’arco elettrico, il fluido dielettrico serve ad altri scopi. Il fluido rimuove i frammenti metallici (simili ai trucioli) dal pezzo tra una scarica e l'altra e viene aggiunto fluido fresco. Chiamiamo questa procedura flushing. Diverse versioni EDM hanno altre funzioni. Sebbene esistano varianti più specializzate, come l'EDM per foratura rapida, questo articolo si concentra sull'elettroerosione a tuffo e a filo.

Pro e contro della lavorazione con elettroerosione a tuffo

Ecco i pro e i contro del processo di lavorazione con scarica elettrica a platina:

Vantaggi dell'elettroerosione a tuffo

- Con un'accurata lavorazione degli elettrodi, l'elettroerosione a tuffo può produrre caratteristiche precise e notevoli.

- Di conseguenza, le funzionalità possono essere controllate con precisione. A differenza di Lavorazione CNC, questo processo risparmia l'utensile da carichi che potrebbero piegarlo e deformarlo.

- Poiché l'elettroerosione a tuffo non richiede un utensile più duro del materiale da lavorare, differisce dagli altri metodi di lavorazione.

- Con l'elettroerosione a tuffo è possibile lavorare qualsiasi metallo conduttivo.

- Da esso potrebbero essere prodotte caratteristiche come fori ciechi a forma esagonale.

Contro dell'elettroerosione a tuffo

- Confronto della tecnica dell'elettroerosione a tuffo con altre tecniche di lavorazione come fresatura CNC, viene rimosso pochissimo materiale. Il costo di ciascuna parte è più elevato rispetto a quello che sarebbe con tecniche di lavorazione alternative a causa del tempo aggiuntivo richiesto.

- Il processo di elettroerosione ad alta energia delle macchine per elettroerosione a tuffo comporta un consumo eccessivo di elettricità. Viene utilizzata molta meno energia macchine CNC convenzionali.

- La plastica e i compositi non possono essere lavorati utilizzando l'elettroerosione a tuffo; può gestire solo materiali conduttivi.

Pro e contro della lavorazione per elettroerosione a filo

Ecco i pro e i contro della lavorazione dell’elettroerosione a filo:

Vantaggi dell'elettroerosione a filo

- Il processo di lavorazione avviene in modo continuo e senza interruzioni. Anche se il filo si rompe durante il taglio, il processo continua senza interruzioni.

- Taglio per elettroerosione a filo è la soluzione migliore per materiali fragili che non possono sopportare lo stress della lavorazione.

- Con questo approccio è possibile creare forme e forme complesse che sarebbero difficili da creare con la lavorazione CNC convenzionale.

- Crea tagli puliti e precisi che non richiedono ulteriore lavorazione o finitura del pezzo.

- Facilita la lavorazione di componenti minuscoli e il taglio di oggetti complessi che sarebbero troppo delicati per le tecniche di lavorazione convenzionali.

- La macchina taglia i materiali senza bave o distorsioni dopo una sola fase di lavorazione.

Contro dell’elettroerosione a filo

- Alcuni materiali, come l'alluminio, possono formare uno strato di ossido sulle superfici tagliate. Di conseguenza, potrebbe essere necessaria una finitura aggiuntiva, aumentando i costi.

- Funziona solo con materiali che conducono elettricità.

- Ha un investimento iniziale elevato e costi correnti.

Applicazioni dell'elettroerosione a tuffo

Poiché l'elettroerosione a tuffo può generare cavità complesse, è utile quando si realizzano stampi, matrici e altri tipi di utensili, soprattutto con materiali duri come l'acciaio per utensili. Produce inoltre nervature profonde e angoli interni acuti in modo più efficace rispetto ad altre tecniche di fresatura. Ecco le tipiche applicazioni dell'elettroerosione a tuffo:

- Costruzione di stampi

- Utensili rapidi

- Discussioni

- Muore

- Dettagli raffinati

- Chiavette cieche

- Angoli interni vivi

- Stampi per stampaggio ad iniezione

- Costole profonde e sottili

- Cavità cieche

- Spline interne

Applicazioni dell'elettroerosione a filo

L'elettroerosione a filo viene generalmente utilizzata al posto dei tradizionali processi di lavorazione per tagliare lastre di metallo duro e spesso. È un metodo popolare per produrre punzoni, utensili e matrici. L'elettroerosione a filo produce una buona finitura superficiale prevenendo la deformazione della parte. Ecco le applicazioni comuni dell'elettroerosione a filo:

- Matrici per estrusione

- Parti in cui le bave non sono accettabili

- Punzoni di chiusura

- Parti automobilistiche e aerospaziali

- Elettrodi di grafite per elettroerosione a tuffo

- Parti a tolleranza stretta

- Piatti spessi

- Dispositivi medici e dentistici

- Parti sottili che potrebbero rompersi durante la lavorazione convenzionale

Quali sono le differenze chiave tra l'elettroerosione a tuffo e l'elettroerosione a filo?

Ecco una tabella che mostra le differenze principali tra i due processi, nonché un confronto dettagliato di seguito:

| Elettroerosione a tuffo | Elettroerosione a filo |

| Il liquido dielettrico è solitamente olio idrocarburico | Il liquido dielettrico è solitamente acqua deionizzata |

| Movimento principalmente lungo l'asse Z | Movimento principalmente lungo gli assi X e Y |

| Lo strumento è solitamente realizzato in grafite | Il filo è solitamente in ottone |

| Ideale per attrezzature, stampi, matrici | Adatto per utensileria, punzoni, matrici |

| L'utensile sagomato è affondato nel pezzo dall'alto | Il filo sottile taglia il pezzo lateralmente |

Tipo di elettrodo e rimozione del materiale

L'elettrodo unico utilizzato nell'EDM a tuffo è solitamente realizzato in grafite o rame e ha un profilo che imita la cavità, o forma, desiderata all'interno del suo pezzo. La procedura immerge sia l'elettrodo che il pezzo in lavorazione in un liquido dielettrico. Attraverso l'azione di erosione, il materiale viene rimosso poco a poco poiché tra l'elettrodo sagomato e il pezzo si verificano scariche elettriche. Questa tecnica è particolarmente utile per creare forme e contorni complessi in materiali elettricamente conduttori.

Mentre, nel caso dell’elettroerosione a filo, il suo elettrodo è un filo sottile elettricamente conduttivo. Questo filo attraversa il pezzo, formando una linea che segue perfettamente il programma. Come nel caso dell'elettroerosione a tuffo, per questo processo di lavorazione con elettroerosione il pezzo e l'elettrodo a filo vengono immersi nel fluido dielettrico. Questo metodo è estremamente efficiente per tagli complessi e accurati, in particolare dove sono richieste tolleranze strette.

Applicazione e geometria

Grazie alla sua capacità di generare forme eccezionalmente complesse per stampi e matrici, l'elettroerosione a tuffo è ideale per applicazioni che richiedono forme complesse. Ciò è dovuto alla sua capacità di creare geometrie complesse con grande precisione che lo rendono una soluzione preferita per la produzione di componenti che richiedono un elevato dettaglio. Questo processo consente anche la flessibilità di produzione poiché gli elettrodi possono essere attentamente personalizzati per adattarsi alla forma della cavità interessata

D'altro canto, l'elettroerosione a filo è particolarmente efficace nel taglio di forme piccole e complesse e può essere utilizzata per tagliare con precisione le parti che richiedono tolleranze molto strette. Questa alimentazione continua del filo consente la produzione di parti complesse con forme complesse senza ricorrere a strumenti personalizzati, aggiungendo efficienza e precisione alla produzione.

Velocità di processo

È generalmente accettato che l’elettroerosione a tuffo, rispetto all’elettroerosione a filo, sia un processo di lavorazione molto più lento. Questa caratteristica rende l'EDM a tuffo perfetto per le applicazioni in cui la precisione è preferibile alla velocità nell'alimentazione dei materiali. Il controllo e la precisione del processo consentono di realizzare caratteristiche dettagliate con grande accuratezza, tuttavia potrebbe non essere altrettanto un risparmio di tempo nei casi in cui la domanda è elevata.

Nel frattempo, l’elettroerosione a filo è ampiamente conosciuta per le sue potenti capacità di taglio. L'alimentazione continua del filo consente una maggiore velocità di rimozione del materiale, a vantaggio dell'elettroerosione a filo per applicazioni che richiedono un'elevata velocità di produzione, soprattutto quando si affrontano progetti complicati e piccoli componenti in miniatura.

Tipi di materiale

L'EDM a tuffo mostra una ricca capacità di lavorare vari materiali conduttivi, che lo rende adatto per applicazioni su metalli duri come carburo di tungsteno e diversi acciai per utensili. Tale flessibilità consente ai produttori di utilizzare Materiale che altri processi di lavorazione potrebbero avere difficoltà a lavorare, ampliando così il campo di applicazione dell'elettroerosione a tuffo.

Al contrario, l’elettroerosione a filo viene utilizzata per materiali elettricamente conduttivi, inclusi metalli e leghe. Viene utilizzato principalmente per la lavorazione di materiali duri e anche di quelli con elevata resistenza alla trazione grazie alla sua capacità di tagliare in modo efficiente forme complesse.

Considerazioni sugli utensili e sugli elettrodi

L'elettroerosione a tuffo utilizza elettrodi di forma personalizzata per ogni forma o cavità specifica. Questi elettrodi sono costruiti con cura per conformarsi alla geometria richiesta del pezzo. Ciò offre un elevato livello di flessibilità e precisione, ma richiede anche strumenti dedicati per ogni applicazione. Inoltre, questo processo potrebbe richiedere un’usura degli elettrodi che richiede regolazioni e sostituzioni a intervalli regolari.

Il filo continuo stesso funge da elettrodo nell'elettroerosione a filo. Ciò elimina la necessità di attrezzature specifiche di ogni forma, semplificando così la configurazione e riducendo i tempi di cambio formato. La presenza di usura nell'elettroerosione a filo è inoltre distribuita uniformemente lungo la lunghezza del filo, a differenza dell'usura localizzata sugli elettrodi sagomati che utilizzano l'elettroerosione a tuffo.

Versatilità

La versatilità nel modellare geometrie complesse utilizzando l'EDM a tuffo lo rende adatto per applicazioni in cui si desiderano progetti complessi e personalizzati. Può essere considerata una caratteristica utile nei settori della costruzione di utensili e stampi dove le dimensioni precise diventano molto importanti. Ma il metodo potrebbe essere meno flessibile in termini di produttività della produzione, soprattutto in una prospettiva di volumi elevati.

L'elettroerosione a filo mostra flessibilità nel taglio complesso e accurato, che lo rende compatibile con tutti i tipi di applicazioni che comportano tolleranze ristrette. Il filo costante, utilizzato in questo processo, garantisce la produzione di geometrie complesse in modo rapido ed efficiente; includono la prototipazione e i cicli di produzione. Tuttavia, la sua velocità e precisione lo rendono una scelta eccellente per applicazioni che includono componenti aerospaziali e dispositivi medici.

Elettroerosione a tuffo vs. Elettroerosione a filo: quale processo scegliere?

Abbiamo ora trattato i vantaggi e gli svantaggi dell'elettroerosione a filo e dell'elettroerosione a tuffo. Forse ti starai chiedendo quale sia il migliore per le tue esigenze di lavorazione. I requisiti di una determinata applicazione determineranno quale dei due approcci è il migliore.

L'elettroerosione a tuffo è più comunemente utilizzata per produrre matrici e stampi per generare cavità per lo stampaggio a iniezione di materie plastiche. Ma quando si tratta produzione a basso volume e precisi requisiti di precisione, l’elettroerosione a filo dovrebbe avere la precedenza. Di tutte le tecniche disponibili sul mercato, l’elettroerosione a filo è la tecnologia più economica ed efficiente in termini di tempo.

Si consiglia di tenere conto dei seguenti elementi nella scelta tra le due procedure:

- Costo: In generale, l’elettroerosione a filo è meno costosa dell’elettroerosione a tuffo, il che la rende una scelta più economica in alcune situazioni.

- Geometria della parte: L'elettroerosione a tuffo è più adatta per cavità profonde o stampi con geometrie complesse, mentre l'elettroerosione a filo è adatta per forme complesse con tolleranze ristrette.

- Tipo di materiale e spessore: Mentre l'elettroerosione a tuffo funziona bene con materiali più spessi, l'elettroerosione a filo funziona meglio con materiali più sottili.

- Volume di produzione: L'elettroerosione a tuffo è più adatta per volumi di produzione inferiori poiché è generalmente più lenta dell'elettroerosione a filo.

- Finitura di superficie: Le finiture superficiali prodotte dall'elettroerosione a tuffo sono più dure di quelle ottenute dall'elettroerosione a filo.

Conclusione

In sintesi, una scarica elettrica viene utilizzata nel processo di elettroerosione (EDM) per modificare le caratteristiche fisiche e la forma di un materiale. Per darti una panoramica di questo metodo di lavorazione, in questo articolo abbiamo trattato in dettaglio la lavorazione a scarica elettrica (EDM) e i suoi due tipi. Con questa conoscenza, dovresti essere in grado di scegliere le soluzioni adatte alle tue esigenze e ottenere i migliori risultati. Per fornirti i migliori risultati con la massima precisione e il minor tempo di consegna, Zintilon offre il meglio elettroerosione a filo Servizi. Ordina adesso e la tua merce verrà consegnata al tuo indirizzo aziendale. Per assistenza tecnica, contatti i nostri ingegneri in modo da avere sempre chiaro ogni passaggio e funzionalità.

Per saperne di più

- Tornio CNC e fresatrice CNC: qual è la differenza? – Zintilon

- Fresatura CNC e tornitura CNC: una guida dettagliata – Zintilon

- Lavorazione CNC a 3 assi vs. Lavorazione CNC a 5 assi – Zintilon

- Difetti della pressofusione: una revisione completa – Zintilon

- Elenco delle apparecchiature per il controllo qualità Zintilon – Zintilon

Ottimo, insieme