Nel mondo della produzione di semiconduttori e della microelettronica, l'incisione svolge un ruolo cruciale nella creazione di modelli e strutture intricati su vari materiali. Spesso le persone hanno difficoltà a scegliere tra incisione a umido e incisione a secco.

Oggi concluderemo questa lotta con una guida dettagliata per imparare qual è la differenza tra incisione a umido e a secco. Ci immergiamo in entrambe le tecniche e vi diamo un piccolo confronto alla fine come panoramica per sceglierne una.

Quindi, se anche tu hai difficoltà a scegliere la tecnica di incisione giusta, leggi tutta la guida per trovare la soluzione.

Incisione a umido o a secco: quale è più forte?

Quando si confrontano l'incisione a umido e a secco, è importante notare che "più forte" non significa necessariamente migliore. Ogni metodo ha i suoi punti di forza ed è più adatto a diverse applicazioni.

La “forza” di ciascun metodo dipende dai requisiti specifici del processo di incisione, inclusi i materiali coinvolti, le dimensioni desiderate delle caratteristiche e il livello di precisione necessario.

Analizziamoli in dettaglio per comprenderne meglio le potenzialità e i limiti.

Acquaforte a umido

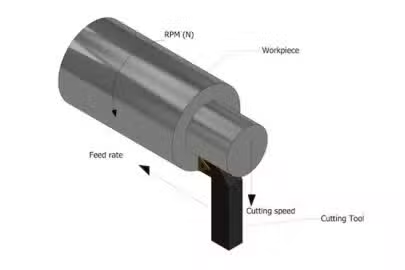

L'incisione a umido è una tecnica di rimozione del materiale che utilizza soluzioni chimiche, o agenti di attacco, per rimuovere selettivamente strati di materiale da un substrato. È un processo comune in vari settori, in particolare nella microfabbricazione e nella produzione di semiconduttori.

L'incisione a umido offre generalmente velocità di incisione più elevate e una migliore selettività, il che significa che può rimuovere il materiale più velocemente e con maggiore precisione tra diversi strati. Ciò lo rende particolarmente efficace per l'incisione su larga scala e quando si lavora con materiali che hanno un'elevata selettività di incisione.

Tipi di incisione a umido

- Incisione isotropica: Questo tipo di incisione avviene in modo uniforme in tutte le direzioni, dando origine a un profilo arrotondato.

- Incisione anisotropica: Questo tipo di incisione avviene preferibilmente in una direzione, creando un profilo più verticale.

Come fare?

L'incisione a umido è un processo chimico che utilizza agenti di incisione liquidi per rimuovere materiale da un substrato. I passaggi fondamentali dell'incisione a umido sono i seguenti:

- Preparazione del substrato: Il primo passaggio dell'incisione a umido è preparare il substrato per il processo di incisione. Ciò comporta in genere la pulizia del substrato per rimuovere eventuali contaminanti che potrebbero interferire con il processo di incisione. I metodi di pulizia comuni includono la pulizia con solvente, la pulizia alcalina e la pulizia acida.

- Masking-tape: Uno strato protettivo, spesso chiamato fotoresist, viene applicato al substrato per definire le aree che non devono essere incise. Il fotoresist viene modellato utilizzando un processo litografico, esponendo le aree desiderate per l'incisione.

- Selezione dell'agente mordenzante: La scelta dell'agente mordente dipende dal materiale da mordenzare e dalla velocità di mordenzatura e selettività desiderate. Gli agenti mordenti più comuni includono acido fluoridrico (HF), idrossido di potassio (KOH) e acido nitrico (HNO3).

- Processo di incisione: Il substrato viene immerso o spruzzato con la soluzione mordente. Le aree esposte reagiscono con il mordente, causandone la dissoluzione. La velocità di incisione può essere controllata regolando fattori quali temperatura, concentrazione del mordente e agitazione.

- Risciacquare e asciugare: Una volta ottenuta la profondità di incisione desiderata, il substrato viene risciacquato con acqua deionizzata per rimuovere qualsiasi mordente residuo. Viene quindi asciugato, spesso utilizzando una centrifuga.

- Rimozione della maschera: La maschera protettiva viene rimossa una volta completato il processo di incisione, lasciando il pattern di incisione desiderato sul substrato. La maschera può essere rimossa utilizzando una soluzione di stripping o tramite incenerimento al plasma.

I comuni agenti mordenti utilizzati nell'incisione a umido includono:

- Acido fluoridrico (HF) per biossido di silicio (SiO2)

- Acido fosforico (H3PO4) per alluminio

- Acido nitrico (HNO3) per il rame

- Idrossido di potassio (KOH) per il silicio

La scelta del mordenzante dipende dal materiale da mordenzare e dalle caratteristiche di mordenzatura desiderate.

Caratteristiche

L'incisione a umido è caratterizzata da diverse caratteristiche chiave:

- Acquaforte isotropa

L'incisione a umido in genere procede in modo uniforme in tutte le direzioni, dando origine a profili arrotondati o sottosquadri. Questa caratteristica è spesso definita incisione isotropica. Sebbene possa essere utile in alcune applicazioni, può anche limitare la capacità di creare strutture ad alto rapporto di aspetto con pareti laterali verticali.

- Alta selettività

Gli agenti di attacco umidi possono essere attentamente selezionati per attaccare un materiale molto più velocemente di un altro, consentendo un'elevata selettività tra diversi strati. Questa selettività è fondamentale nelle applicazioni in cui è necessario rimuovere un materiale preservandone altri.

- Elevati tassi di incisione

L'incisione a umido offre generalmente velocità di rimozione del materiale più rapide rispetto alle tecniche di incisione a secco. Ciò può essere vantaggioso in applicazioni in cui è richiesta un'incisione rapida.

- Basato sulla reazione chimica

Il processo di incisione nell'incisione a umido si basa su reazioni chimiche tra la soluzione di incisione e il materiale target. La scelta dell'incisione e le condizioni in cui viene eseguita l'incisione determinano la velocità e la selettività del processo.

- Dipendente dalla temperatura

La velocità di incisione e la selettività dell'incisione a umido possono essere controllate regolando la temperatura della soluzione di incisione. Temperature più elevate spesso portano a velocità di incisione maggiori, mentre temperature più basse possono migliorare la selettività.

- Elaborazione batch

L'incisione a umido è adatta per l'elaborazione in batch, in cui più wafer possono essere incisi simultaneamente in un singolo bagno. Ciò consente un'elevata produttività e può essere conveniente per la produzione su larga scala.

Vantaggi

- La natura chimica dell'incisione a umido solitamente provoca meno danni superficiali e meno difetti rispetto all'incisione a secco.

- È possibile scegliere mordenti umidi per mordenzare materiali specifici lasciandone intatti altri, consentendo un'incisione precisa strato per strato.

- L'incisione a umido può rimuovere rapidamente il materiale, rendendola adatta alla rimozione di pellicole spesse e all'incisione di ampie superfici.

- Il metodo funziona bene con materiali come GaAs e InP, importanti nell'optoelettronica.

- La velocità di incisione può essere controllata regolando la concentrazione del mordente, la temperatura e l'agitazione.

Svantaggi

- La velocità di incisione può variare a seconda della densità delle caratteristiche da incidere, determinando un'incisione non uniforme su un wafer.

- I processi di incisione a umido possono risultare difficili da automatizzare completamente, a causa della necessità di manipolare manualmente sostanze chimiche e substrati.

Acquaforte a secco

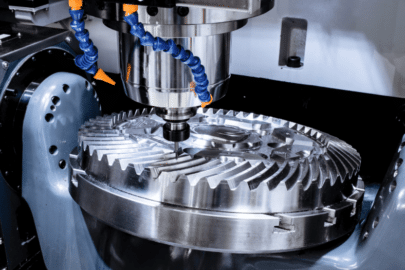

L'incisione a secco è una tecnica di rimozione del materiale che utilizza un plasma o un gas chimicamente reattivo per rimuovere selettivamente strati di materiale da un substrato. A differenza dell'incisione a umido, che utilizza soluzioni chimiche, l'incisione a secco è un processo in fase gassosa.

L'incisione a secco fornisce una migliore anisotropia (incisione direzionale) e un controllo più preciso sulle dimensioni delle caratteristiche. Ciò la rende più adatta per creare strutture più piccole e precise, il che è fondamentale nella produzione di microelettronica avanzata.

Tipi di incisione a secco

- Acquaforte al plasma: Utilizza un plasma per incidere il substrato. Questo può essere ulteriormente classificato in, Incisione a ioni reattivi che combina l'incisione al plasma con il bombardamento ionico e l'incisione al plasma accoppiata induttivamente che utilizza un plasma ad alta densità generato da una bobina induttiva.

- Incisione a polverizzazione: Utilizza un processo di bombardamento fisico in cui gli ioni vengono accelerati verso il substrato, provocando l'espulsione del materiale.

Come fare?

L'incisione a secco è un processo fisico-chimico che utilizza gas o plasmi per rimuovere materiale da un substrato. I passaggi fondamentali dell'incisione a secco sono i seguenti:

- Preparazione del substrato: Similmente all'incisione a umido, il substrato viene pulito e preparato per garantire una superficie pulita per il processo di incisione. Ciò può comportare la pulizia con solvente, la pulizia alcalina o altri metodi appropriati.

- Masking-tape: Uno strato protettivo, spesso un fotoresist, viene applicato al substrato per definire le aree che non devono essere incise. Il fotoresist viene modellato utilizzando un processo litografico.

- Caricamento della camera: Il substrato viene caricato in una camera a vuoto, creando un ambiente a bassa pressione.

- Introduzione del gas: I gas di incisione vengono introdotti nella camera. La scelta del gas dipende dal materiale da incidere e dalle caratteristiche di incisione desiderate. I gas comuni includono CF4, SF6, Cl2 e O2.

- Generazione del plasma: Nelle tecniche di incisione a secco basate sul plasma, un campo elettrico viene applicato ai gas, ionizzandoli e creando un plasma. Il plasma è costituito da una raccolta di particelle cariche (ioni ed elettroni).

- Processo di incisione: Le specie reattive nel plasma (ioni e radicali) interagiscono con la superficie del substrato esposta, causando la rimozione del materiale. Ciò può avvenire tramite reazioni chimiche o bombardamento fisico.

- Rimozione dei sottoprodotti: I sottoprodotti volatili del processo di incisione, come i gas di incisione e i prodotti di reazione, vengono continuamente pompati fuori dalla camera per mantenere un ambiente di incisione pulito.

- Termine del processo: Il processo di incisione viene interrotto quando viene raggiunta la profondità di incisione desiderata. Ciò può essere determinato utilizzando sistemi di rilevamento degli endpoint, che monitorano il processo di incisione e segnalano quando è stata raggiunta la profondità desiderata.

- Spurgo della camera e scarico del substrato: Dopo che il processo di incisione è completato, la camera viene spurgata con un gas inerte per rimuovere qualsiasi specie reattiva residua. Il substrato viene quindi scaricato dalla camera.

- Rimozione della maschera: La maschera protettiva viene solitamente rimossa utilizzando un processo separato, come l'incenerimento al plasma o una soluzione di stripping chimica. Questo passaggio è necessario per rivelare il motivo inciso sul substrato.

Caratteristiche

L'incisione a secco è caratterizzata da diverse caratteristiche chiave:

- Attacco anisotropo

L'incisione a secco è particolarmente adatta a produrre profili di incisione altamente direzionali, che spesso danno origine a pareti laterali verticali e trincee profonde. Questa capacità è fondamentale nella fabbricazione di strutture ad alto rapporto di aspetto, come quelle presenti nella microelettronica e nei dispositivi MEMS.

- A base di plasma

La maggior parte delle tecniche di incisione a secco si basa sull'uso del plasma, uno stato altamente energetico della materia costituito da una raccolta di particelle cariche. Il plasma viene generato applicando una scarica elettrica a un gas, creando un ambiente reattivo in grado di incidere vari materiali.

- Bassa pressione

I processi di incisione a secco operano in genere in condizioni di vuoto, con pressioni che vanno da pochi millitorr a centinaia di millitorr. Questo ambiente a bassa pressione aiuta a mantenere un ambiente di incisione pulito e a controllare la reattività del plasma.

- Ampia gamma di materiali

L'incisione a secco è una tecnica versatile che può essere utilizzata su una varietà di materiali, compresi quelli difficili da incidere con metodi chimici umidi. Questa versatilità è dovuta alla capacità di selezionare gas di incisione e condizioni del plasma appropriati per materiali diversi.

- Monitoraggio in situ

Molti sistemi di incisione a secco incorporano capacità di monitoraggio in situ, consentendo l'osservazione in tempo reale del processo di incisione. Tecniche come la spettroscopia a emissione ottica possono essere utilizzate per monitorare le condizioni del plasma e la velocità di incisione.

- Controllo preciso

L'incisione a secco offre un controllo preciso sul processo di incisione tramite la regolazione di vari parametri. Portate di gas, pressione della camera, potenza RF e altri fattori possono essere regolati finemente per ottenere le caratteristiche di incisione desiderate, come velocità di incisione, selettività e uniformità.

- Processo pulito

Rispetto all'incisione a umido, l'incisione a secco generalmente produce meno prodotti di scarto chimici. Questo perché il processo di incisione avviene in una fase gassosa, riducendo la generazione di rifiuti liquidi. Di conseguenza, l'incisione a secco è spesso considerata un processo più pulito e più rispettoso dell'ambiente.

Vantaggi

- La capacità di regolare con precisione i parametri di processo consente un controllo preciso delle velocità di incisione, della selettività e del profilo.

- Molti sistemi di incisione a secco consentono il monitoraggio in tempo reale del processo di incisione, consentendo un controllo preciso della profondità di incisione.

- L'incisione a secco può essere facilmente integrata con altre fasi di fabbricazione basate sul vuoto nella produzione di semiconduttori.

- La natura anisotropica dell'incisione a secco riduce al minimo la sottosquadratura della maschera, consentendo un trasferimento del modello più accurato.

- L'incisione a secco spesso garantisce una migliore uniformità su tutto il wafer rispetto all'incisione a umido, soprattutto per le piccole caratteristiche.

Svantaggi

- I sistemi di incisione a secco sono generalmente più costosi e complessi rispetto a quelli di incisione a umido.

- Rispetto all'incisione a umido, l'incisione a secco spesso presenta una selettività inferiore tra materiali diversi.

Tabella di contrasto

Se non avete molto tempo a disposizione, ecco un rapido confronto tra le due tecniche di incisione per darvi una panoramica delle differenze.

| Aspetto | Acquaforte a umido | Acquaforte a secco |

| Meccanismo di incisione | Reazione chimica | Bombardamento fisico e/o reazione chimica |

| direzionalità | Per lo più isotropico | Può essere altamente anisotropico |

| Limite dimensione caratteristica | Generalmente >1 μm | Fino alla scala nm |

| Tasso di incisione | Alta | Da moderato a basso |

| Selettività | Alta | Da moderato a basso |

| Compatibilità dei materiali | Limitato | Vasta gamma |

| Costo dell'attrezzatura | Basso | Alta |

| Processi industriali | Moderato | Alta |

| Uniformità | Può essere non uniforme | Generalmente uniforme |

| Danni al substrato | Basso | Può essere significativo |

| Prodotti di scarto | Rifiuti chimici liquidi | Sottoprodotti gassosi |

| Throughput | Alta (elaborazione batch) | Inferiore (spesso a cialda singola) |

Conclusione

Sia l'incisione a umido che quella a secco svolgono ruoli cruciali nella moderna produzione di semiconduttori e nella fabbricazione di microelettronica. L'incisione a umido eccelle nelle applicazioni ad alta selettività e nella rimozione di materiali su vasta area, mentre l'incisione a secco è indispensabile per creare caratteristiche fini e strutture ad alto rapporto di aspetto.

La scelta tra queste tecniche dipende dai requisiti specifici dell'applicazione, tra cui le dimensioni delle caratteristiche, i materiali coinvolti e il profilo di incisione desiderato. Considera i fattori e saprai quale metodo è più adatto a te.

Ottimo, insieme