Nel mondo della lavorazione di precisione, le operazioni di tornitura CNC svolgono un ruolo fondamentale nella creazione di componenti altamente precisi e funzionali. Da semplici parti cilindriche a geometrie complesse, queste operazioni trasformano le materie prime in prodotti finiti che soddisfano specifiche esatte.

Comprendere i diversi tipi di processi di tornitura CNC è fondamentale per selezionare la tecnica giusta per il tuo progetto. Questa guida esplora 10 comuni operazioni di tornitura CNC, evidenziandone caratteristiche, vantaggi e applicazioni. Che tu sia un produttore o un ingegnere, questa analisi completa ti aiuterà a prendere decisioni informate.

Cos'è la tornitura CNC?

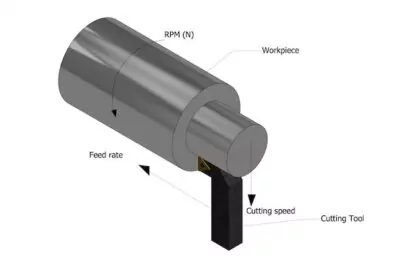

La tornitura CNC è un processo di lavorazione in cui un pezzo viene ruotato mentre un utensile da taglio rimuove il materiale per creare la forma desiderata. Il termine "CNC" si riferisce a Computer Numerical Control, in cui i sistemi computerizzati gestiscono con precisione il movimento degli utensili da taglio. Ciò garantisce elevata accuratezza, ripetibilità ed efficienza produttiva.

La tornitura CNC è ampiamente utilizzata in settori quali l'industria aerospaziale, automobilistica e la produzione medica. Offre una precisione senza pari per la produzione di tutto, dai componenti semplici alle parti complesse ad alta tolleranza, rendendola indispensabile nella produzione moderna. Inoltre, aumenta la produttività consentendo una rapida produzione di progetti complessi.

Tipi di operazioni di tornitura CNC

La tornitura CNC comprende un'ampia gamma di tecniche, ciascuna adatta a compiti specifici. Di seguito, approfondiamo 10 operazioni chiave, spiegandone le caratteristiche e le applicazioni.

Threading

La filettatura consiste nel tagliare scanalature elicoidali, o filettature, nella superficie di un pezzo cilindrico. Queste filettature vengono utilizzate per elementi di fissaggio o connessioni, come bulloni e dadi.

Caratteristiche:

- Realizza filettature interne o esterne.

- Può creare profili di filettatura metrici o imperiali.

- Gli utensili per filettatura di precisione garantiscono passo e profondità costanti.

applicazioni: La filettatura è essenziale in settori come l'automotive e l'edilizia, dove i componenti filettati sono parte integrante dell'assemblaggio del prodotto. Trova inoltre impiego nei sistemi di tubazioni per connessioni sicure e a tenuta stagna e nella produzione di viti, prigionieri e simili elementi di fissaggio.

Maschiatura

La maschiatura è simile alla filettatura, ma comporta specificamente la creazione di filettature interne all'interno di un foro. Questo processo prepara il pezzo in lavorazione per l'inserimento di viti o bulloni.

Caratteristiche:

- Consente di ottenere dimensioni di filettatura precise per vari elementi di fissaggio.

- Adatto a materiali come metallo, plastica o compositi.

applicazioni: La maschiatura è comunemente utilizzata nei macchinari e nell'elettronica per creare connessioni sicure negli assemblaggi. È anche fondamentale nella fabbricazione di prodotti in cui i fori filettati devono allinearsi perfettamente con le parti corrispondenti, come involucri e telai.

Svolta

La tornitura è l'operazione di tornitura CNC più fondamentale, in cui l'utensile da taglio rimuove il materiale per produrre una forma cilindrica.

Caratteristiche:

- Può creare superfici dritte, rastremate o sagomate.

- Offre elevata precisione sia per le superfici esterne che per quelle interne.

applicazioni: La tornitura è ideale per produrre alberi, boccole e altri componenti cilindrici. Svolge un ruolo fondamentale nella creazione di parti fondamentali per motori, turbine e vari sistemi meccanici.

Di fronte

La spianatura consiste nel tagliare l'estremità del pezzo in lavorazione per ottenere una superficie piana perpendicolare al suo asse.

Caratteristiche:

- Garantisce lunghezza e finitura superficiale precise.

- Prepara i pezzi per ulteriori lavorazioni, come foratura o filettatura.

applicazioni: La lavorazione di rivestimento è ampiamente utilizzata nella preparazione di parti come flange, ingranaggi e pulegge. Garantisce inoltre superfici lisce e uniformi per l'assemblaggio in componenti di precisione utilizzati in macchinari complessi.

Noioso

La foratura allarga un foro o una cavità esistente all'interno del pezzo in lavorazione. Garantisce un diametro e un allineamento precisi per le caratteristiche interne.

Caratteristiche:

- Raggiunge tolleranze strette per i diametri interni.

- Utilizzato sia per fori concentrici che eccentrici.

applicazioni: Comune nei settori automobilistico e aerospaziale per componenti di motori e sistemi idraulici. È fondamentale per realizzare sedi di cuscinetti, profili interni precisi e parti critiche per l'allineamento.

Perforazione

La foratura consiste nel creare dei fori lungo l'asse del pezzo da lavorare utilizzando un utensile da taglio rotante.

Caratteristiche:

- Può produrre fori di diametri variabili.

- La foratura ad alta velocità garantisce efficienza nella produzione di massa.

applicazioni: Utilizzato per produrre fori in componenti come blocchi motore, staffe e pannelli. La foratura facilita anche l'assemblaggio di sistemi più grandi, fornendo le aperture necessarie per elementi di fissaggio, perni o componenti aggiuntivi.

scanalatura

La scanalatura taglia stretti canali nella superficie del pezzo in lavorazione. Queste scanalature possono essere interne o esterne.

Caratteristiche:

- Controllo preciso della profondità e della larghezza della scanalatura.

- Crea caratteristiche per anelli di tenuta o guarnizioni.

applicazioni: La scanalatura è essenziale nei sistemi idraulici e nelle applicazioni di tenuta. Svolge inoltre un ruolo critico nella produzione di scanalature e scanalature per giunti meccanici, assicurando che le parti si adattino saldamente e funzionino in modo affidabile.

zigrinatura

La zigrinatura crea un motivo strutturato sulla superficie del pezzo in lavorazione per migliorarne la presa.

Caratteristiche:

- Crea motivi incrociati, dritti o angolati.

- Migliora la funzionalità e l'estetica.

applicazioni: Utilizzato in utensili, maniglie e manopole di controllo per migliorare l'interazione con l'utente. La zigrinatura migliora anche l'aspetto visivo dei prodotti di consumo, specialmente nella produzione di fascia alta.

Separazione

La separazione, o taglio, separa un componente finito dal pezzo in lavorazione.

Caratteristiche:

- Garantisce una separazione pulita con il minimo spreco.

- Gli utensili di precisione impediscono che il pezzo finito venga danneggiato.

applicazioni: Comune nella produzione ad alto volume per semplificare il processo di lavorazione. Viene spesso utilizzato nella produzione efficiente di singoli componenti come ingranaggi, anelli e altre parti più piccole.

Alesatura

L'alesatura amplia e rifinisce la finitura di un foro preforato.

Caratteristiche:

- Migliora la precisione dimensionale e la qualità della superficie.

- Ideale per ottenere una calzata precisa per perni o alberi.

applicazioni: Utilizzato in applicazioni che richiedono fori ad alta precisione, come assemblaggio di motori e utensili. L'alesatura assicura una finitura liscia e precisa per tolleranze strette, in particolare nei componenti critici dei macchinari.

Il futuro delle operazioni di tornitura CNC

Con i progressi della tecnologia, le operazioni di tornitura CNC stanno diventando più efficienti e versatili. Innovazioni come le macchine CNC multi-tasking integrano la tornitura con altri processi come fresatura e foratura, riducendo i tempi di configurazione e migliorando la produttività. Inoltre, l'uso di strumenti basati sull'intelligenza artificiale per il monitoraggio in tempo reale e la manutenzione predittiva aiuta a garantire una qualità costante e prolunga la durata della macchina.

Per le aziende che vogliono rimanere competitive, queste soluzioni avanzate offrono un vantaggio significativo, consentendo tempi di consegna più rapidi e risultati superiori in un'ampia gamma di settori.

Ampliamento dell'ambito: funzionalità avanzate e automazione

Nella moderna tornitura CNC, funzionalità avanzate come capacità multiasse e utensili motorizzati consentono operazioni più complesse senza riposizionare il pezzo in lavorazione. L'automazione tramite bracci robotici e alimentatori di barre aumenta l'efficienza e riduce i tempi di produzione, rendendo la tornitura CNC una scelta preferita per la produzione di massa.

Le tecnologie emergenti, tra cui il monitoraggio in tempo reale e i controlli adattivi, aiutano a ottimizzare le operazioni regolando i parametri di taglio in base alla risposta del materiale. Queste innovazioni riducono gli sprechi, prolungano la durata degli utensili e garantiscono una qualità costante.

Grazie alla padronanza di queste operazioni di tornitura CNC, i produttori possono soddisfare un'ampia gamma di esigenze di lavorazione, dalle semplici parti cilindriche ai componenti complessi con geometrie intricate.

Considerazioni chiave per le operazioni di tornitura CNC

Quando si sceglie un'operazione di tornitura CNC, è necessario considerare diversi fattori per garantire risultati ottimali:

Tipo di materiale

Uno degli aspetti più critici della tornitura CNC è comprendere come il materiale in lavorazione risponderà al processo. Materiali diversi richiedono approcci diversi e la scelta degli utensili da taglio, della velocità e delle velocità di avanzamento varierà di conseguenza.

Ad esempio, metalli come l'alluminio sono leggeri e hanno una buona lavorabilità, consentendo velocità di taglio più elevate e minore usura degli utensili. Ciò rende l'alluminio ideale per applicazioni ad alto volume in settori come quello aerospaziale e automobilistico. L'acciaio, d'altro canto, offre maggiore resistenza e durata, ma potrebbe richiedere velocità di lavorazione più lente e utensili più robusti per gestire la sua durezza. In particolare, gli acciai ad alto tenore di carbonio o legati potrebbero richiedere l'uso di fluidi da taglio specializzati per gestire il calore e prolungare la durata degli utensili.

Nel frattempo, la plastica e i compositi pongono una serie diversa di sfide. Questi materiali spesso richiedono velocità di taglio inferiori per evitare la fusione o la deformazione. Inoltre, potrebbero essere necessari utensili specializzati con taglienti affilati e angoli di spoglia elevati per produrre bordi puliti e senza sbavature. La scelta dell'utensile e dei parametri di lavorazione giusti è essenziale per evitare problemi come scheggiature o deformazioni, che possono compromettere la funzionalità della parte.

Complessità delle parti

La complessità della parte prodotta determinerà anche il tipo di operazione di tornitura CNC richiesta. Semplici componenti cilindrici, come barre o alberi, possono essere prodotti in modo efficiente utilizzando processi di tornitura di base. Tuttavia, progetti più complessi potrebbero richiedere operazioni avanzate come filettatura, scanalatura o zigrinatura per ottenere specifiche caratteristiche funzionali o estetiche.

Ad esempio, le operazioni di filettatura interna ed esterna sono spesso utilizzate per creare componenti che devono essere avvitati insieme, come bulloni e dadi. Queste operazioni richiedono un controllo preciso sul posizionamento dell'utensile per garantire che le filettature corrispondano alle loro controparti previste. Allo stesso modo, le operazioni di scanalatura sono fondamentali per le parti che devono ospitare O-ring o clip di fissaggio, poiché creano i canali necessari per queste caratteristiche.

Inoltre, le geometrie complesse possono trarre vantaggio dai torni CNC multiasse, che consentono il movimento simultaneo del pezzo e dell'utensile da taglio in più direzioni. Questa capacità può ridurre significativamente i tempi di configurazione e migliorare la precisione delle parti con contorni intricati o più caratteristiche.

Volume di produzione

Il volume di produzione di un progetto può influenzare notevolmente la scelta delle operazioni di tornitura CNC. Per la produzione ad alto volume, operazioni come tornitura e foratura sono particolarmente adatte, in quanto possono essere facilmente automatizzate per la massima efficienza. I torni CNC dotati di alimentatori di barre o cambi utensili automatici migliorano ulteriormente la produttività riducendo i tempi di fermo tra le operazioni.

Al contrario, i progetti a basso volume o personalizzati spesso danno priorità alla precisione rispetto alla velocità. Operazioni come la foratura o l'alesatura, che vengono utilizzate per rifinire i diametri interni o ottenere tolleranze strette, possono essere più appropriate per questi scenari. Sebbene questi processi possano essere più lenti, garantiscono la finitura di alta qualità e l'accuratezza richieste per parti su misura o prototipi.

Tolleranze e finitura superficiale

Certi settori, come quello medico e aerospaziale, richiedono componenti con tolleranze eccezionalmente strette e finiture superficiali superiori. In questi casi, la scelta dell'operazione di tornitura CNC diventa ancora più critica.

L'alesatura è un'operazione eccellente per ottenere diametri di fori precisi e finiture interne lisce. Viene spesso utilizzata come follow-up alla foratura, dove il foro iniziale viene portato alla sua dimensione finale con una rimozione minima di materiale. Allo stesso modo, le operazioni di filettatura sono essenziali per applicazioni che richiedono un fissaggio sicuro e affidabile, dove anche piccole deviazioni nel passo o nella profondità della filettatura possono compromettere le prestazioni.

La finitura superficiale è un'altra considerazione importante. Le operazioni di spianatura, ad esempio, vengono utilizzate per creare superfici piatte e lisce sulle estremità di parti cilindriche. Ciò è essenziale nelle applicazioni in cui la parte interagirà con altri componenti e una finitura superficiale scadente potrebbe causare problemi come una sigillatura non corretta o una maggiore usura.

Capacità della macchina

Le capacità del tornio CNC stesso sono un fattore cruciale per determinare le operazioni di tornitura appropriate. Le moderne macchine CNC offrono una varietà di funzionalità avanzate che possono ampliare la gamma di possibili operazioni e migliorare l'efficienza complessiva.

Ad esempio, i torni CNC multiasse consentono di lavorare parti complesse in un'unica configurazione, consentendo il movimento simultaneo in più direzioni. Ciò non solo riduce la necessità di riposizionamento manuale, ma migliora anche la precisione e la coerenza della parte finita.

Gli utensili live sono un'altra caratteristica preziosa presente in alcuni torni CNC. Consentono di eseguire operazioni aggiuntive, come fresatura o foratura, senza rimuovere il pezzo dal tornio. Ciò è particolarmente utile per le parti che richiedono caratteristiche come scanalature, fori o sedi per chiavette, poiché eliminano la necessità di processi di lavorazione secondari e riducono il tempo di produzione complessivo.

Infine, la programmabilità e l'integrazione software svolgono un ruolo significativo nella moderna lavorazione CNC. I sistemi CAD/CAM avanzati consentono una programmazione precisa dei percorsi utensile e dei parametri di lavorazione, garantendo prestazioni ottimali anche per le operazioni più complesse. Questi sistemi facilitano anche regolazioni rapide e una facile replicazione dei programmi di lavorazione, il che è inestimabile per cicli di produzione ripetuti o ad alto volume.

Conclusione

Le operazioni di tornitura CNC sono parte integrante della lavorazione di precisione, offrendo un'ampia gamma di tecniche per soddisfare diverse esigenze di produzione. Dalla filettatura e maschiatura alla sfacciatura e alesatura, ogni operazione svolge un ruolo fondamentale nella produzione di componenti di alta qualità con efficienza e precisione.

Per le aziende che cercano servizi di lavorazione meccanica esperti, Zintilon si distingue come un partner affidabile. Con anni di esperienza nella tornitura CNC, Zintilon offre soluzioni su misura per settori come quello automobilistico, aerospaziale e della produzione medica. La loro tecnologia all'avanguardia e la loro forza lavoro qualificata garantiscono risultati di alto livello, aiutando i clienti a raggiungere i loro obiettivi di produzione con sicurezza. Affidati a Zintilon per il tuo prossimo progetto e scopri la differenza in termini di qualità e servizio.

Ottimo, insieme