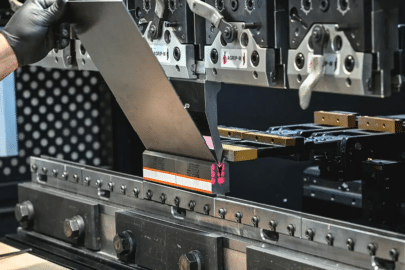

O sucesso da sua operação de estampagem de chapas metálicas depende significativamente da seleção da matriz apropriada. Seja você um engenheiro de fabricação, gerente de produção ou proprietário de empresa, entender os fundamentos da seleção de matrizes aumentará a qualidade e a eficiência da sua produção.

É por isso que estamos aqui para explicar como escolher a matriz certa para estampagem de chapas metálicas. Vamos explorar os aspectos críticos desse processo e oferecer algumas dicas de especialistas sobre como maximizar a qualidade.

Escolhendo a matriz certa para estampagem de chapas metálicas

O processo de seleção de matrizes requer consideração cuidadosa de múltiplos fatores, desde propriedades do material até requisitos de produção. Uma matriz bem escolhida garante a qualidade do produto, otimiza seu processo de fabricação e reduz os custos gerais.

Por que escolher o molde certo é importante?

A seleção da sua matriz impacta diretamente todos os aspectos da sua operação de estampagem. Ao escolher a matriz certa, você experimentará melhor qualidade do produto, taxas de refugo reduzidas e eficiência de produção aprimorada. Por outro lado, selecionar uma matriz inadequada pode levar a desafios significativos:

Impacto na qualidade da produção

A matriz que você seleciona determina a precisão e a consistência dos seus produtos acabados. Matrizes de alta qualidade fabricadas de acordo com especificações precisas garantem que suas peças atendam consistentemente às tolerâncias dimensionais. A escolha da matriz certa minimizará as variações na espessura da peça, manterá tolerâncias apertadas e alcançará acabamentos de superfície superiores.

Implicações de custo

A seleção da matriz influencia significativamente seus custos operacionais. A matriz certa reduz o desperdício de material, minimiza o tempo de inatividade e estende a vida útil da ferramenta. Considere como uma matriz adequadamente selecionada pode diminuir seus requisitos de manutenção e diminuir a frequência de substituições de matriz.

Eficiência de produção

A escolha da sua matriz afeta a velocidade e o rendimento da produção. A matriz certa permite que você mantenha taxas de produção mais altas, ao mesmo tempo em que garante qualidade consistente. Ao selecionar uma matriz que corresponda aos requisitos da sua aplicação, você experimentará menos interrupções na produção e melhor eficácia geral do equipamento (OEE).

Tipos de matrizes usadas em processos de estampagem

Compreendendo a ampla gama de matrizes de carimbo disponível é crucial para selecionar a ferramenta mais adequada para sua aplicação específica de estampagem. Cada tipo de matriz possui características, pontos fortes e limitações únicas, influenciando a velocidade de produção, a complexidade da peça e a relação custo-benefício.

1. Matrizes progressivas

Essas ferramentas intrincadas são projetadas para executar múltiplas operações de conformação sequencialmente conforme a tira de chapa metálica avança pela matriz. Matrizes progressivas são os cavalos de batalha de linhas de produção de alto volume, principalmente para peças intrincadas que exigem inúmeras etapas de conformação.

Principais Vantagens

- Tempo de manuseio reduzido: Minimiza o tempo de trabalho e manuseio entre as operações, agilizando o processo.

- Qualidade consistente das peças: Garante qualidade consistente em vários estágios de conformação, reduzindo defeitos e retrabalho.

- Altas taxas de produção: Ideais para produção de alto volume devido à sua operação simplificada.

- Melhor Utilização de Materiais: Otimiza o uso de material minimizando o desperdício e maximizando o rendimento.

Aplicações

Ideal para peças complexas com múltiplas características que exigem conformação precisa, como componentes automotivos, gabinetes eletrônicos e peças mecânicas complexas.

2. Matrizes de estação única

Como o nome sugere, essas matrizes realizam uma única operação por curso de prensa. Elas são mais simples em design e construção em comparação às matrizes progressivas.

Principais Vantagens

- Custos iniciais de ferramentas mais baixos: Geralmente é mais econômico projetar e fabricar do que matrizes progressivas complexas.

- Manutenção e configuração mais fáceis: Mais simples de manter e ajustar, reduzindo o tempo de inatividade e os custos de manutenção.

- Maior flexibilidade para pequenas tiragens de produção: Adequado para volumes de produção menores e protótipos devido à sua adaptabilidade.

- Solução de problemas mais simples: Identificar e resolver problemas durante o processo de estampagem é mais fácil.

Aplicações

Adequado para peças mais simples que exigem operações básicas como corte, perfuração ou conformação, geralmente usado para pequenas tiragens ou prototipagem.

3. Matrizes compostas

Essas matrizes avançadas combinam diversas operações em um único golpe de prensa, muitas vezes envolvendo relações complexas entre estágios de conformação.

Principais Vantagens

- Tolerâncias rígidas: Permite a produção de peças com tolerâncias extremamente rígidas entre recursos.

- Altos volumes de produção: Adequado para produção em alto volume quando a demanda de produção justifica o investimento inicial.

- Operações Simultâneas: Permite a produção eficiente de peças que exigem múltiplas etapas de conformação simultâneas.

- Manuseio de materiais minimizado: Reduz os requisitos de manuseio de materiais e mão de obra.

Aplicações

Usado para peças complexas que exigem alinhamento preciso e formação simultânea de múltiplas características, geralmente encontradas em indústrias como aeroespacial e automotiva.

4. Matrizes de transferência

Essas matrizes sofisticadas utilizam mecanismos de transferência automatizados para mover peças entre diferentes estações dentro da matriz.

Principais Vantagens

- Altas taxas de produção: Atinge taxas de produção muito altas para peças complexas devido à transferência automatizada de peças.

- Requisitos de mão de obra reduzidos: Minimiza o envolvimento de mão de obra, aumentando a eficiência e reduzindo os custos de mão de obra.

- Controle de qualidade de peças aprimorado: Permite melhor controle sobre a orientação e o posicionamento das peças, resultando em melhor qualidade das peças.

- Flexibilidade no design de peças: Oferece maior flexibilidade no design das peças em comparação a outros tipos de matrizes.

Aplicações

Ideal para linhas de produção altamente automatizadas que produzem peças complexas que exigem operações de conformação complexas e manuseio preciso das peças.

Fatores a considerar ao selecionar um dado

Selecionar a matriz apropriada para uma operação de estampagem é uma decisão crítica com implicações significativas para a eficiência da produção, qualidade da peça e custos gerais de fabricação.

Para garantir resultados ótimos, é essencial avaliar cuidadosamente vários fatores. As características do material da peça exercem uma profunda influência no design e seleção da matriz.

Espessura do material

Determine a faixa de calibre apropriada do material a ser estampado. Considere as variações potenciais na espessura do material dentro de um lote para garantir uma formação consistente.

Considere a tendência de retorno elástico do material, que é a recuperação elástica do material após a conformação. Isso requer consideração cuidadosa das folgas e compensações da matriz durante a fase de projeto.

Composição material

Analise a dureza e a ductilidade do material, pois essas propriedades impactam significativamente a conformabilidade e o potencial de rachaduras ou rasgos. Considere a tendência de endurecimento por trabalho do material, que pode afetar sua conformabilidade e as forças de conformação necessárias.

Avalie a estrutura de grãos do material, pois ela pode influenciar sua conformabilidade e o potencial para propriedades direcionais. Avalie a condição da superfície do material, como a presença de revestimentos ou tratamentos de superfície, pois estes podem afetar o processo de estampagem e o desgaste da matriz.

Requisitos de produção

Estime o volume de produção anual da peça. Essas informações são cruciais para justificar o investimento em diferentes tipos de matriz. Analise os tamanhos de lote esperados e as frequências de produção. Essas informações ajudarão a determinar o agendamento de produção e a utilização de ferramentas mais eficientes.

Considere potenciais aumentos ou diminuições no volume de produção para garantir que a matriz selecionada possa acomodar a demanda futura. Com base no volume de produção antecipado e no número desejado de peças produzidas, determine a vida útil necessária da ferramenta antes que desgaste significativo da matriz ou manutenção sejam necessários.

Especificações de Qualidade

Revise as tolerâncias dimensionais necessárias para a peça estampada. Essas tolerâncias influenciarão o design da matriz e a seleção de métodos de conformação apropriados. Analise as especificações de acabamento de superfície necessárias, pois elas impactarão a escolha dos materiais da matriz e das técnicas de conformação apropriadas.

Considere a necessidade de operações secundárias e como esses requisitos impactarão o design da matriz e o processo de produção. Avalie os critérios de inspeção para as peças estampadas, incluindo medições dimensionais, inspeções visuais e potenciais métodos de teste não destrutivos.

Investimento inicial

Calcule os custos estimados de projeto, fabricação e aquisição dos dies. Isso inclui o custo de materiais, mão de obra e qualquer equipamento especializado. Considere os custos associados ao projeto, engenharia e prototipagem dos dies.

Avalie os custos associados à configuração da prensa de estampagem, treinamento de operadores e integração das novas ferramentas na produção. Considere os custos adicionais associados à implementação da nova matriz, como modificação de equipamentos existentes ou compra de novos acessórios de ferramentas.

Custos Operacionais

Analise os requisitos de manutenção esperados para as matrizes, incluindo a frequência de manutenção, o custo de peças de reposição e os custos de mão de obra associados às atividades de manutenção. Calcule as taxas de produção esperadas e a eficiência geral para determinar o custo por peça.

Considere a taxa de utilização do material e a quantidade de sucata gerada durante o processo de estampagem. Avalie o consumo de energia da prensa de estampagem e os custos de energia associados.

Aplicações que requerem matrizes especializadas

Certas aplicações exigem soluções de matriz especializadas para atingir resultados ótimos. Entender esses requisitos ajuda você a selecionar a configuração de matriz mais apropriada.

Componentes Automotivos

A indústria automotiva requer matrizes capazes de:

- Produção de componentes de aço de alta resistência

- Manter tolerâncias rigorosas

- Manuseio de várias espessuras de materiais

- Apoiando a produção de alto volume

Aplicações Aeroespaciais

As peças aeroespaciais exigem matrizes especializadas com:

- Capacidades superiores de acabamento de superfície

- Tolerâncias de precisão extrema

- Capacidade de trabalhar com materiais exóticos

- Recursos de controle de qualidade aprimorados

Eletrónica de Consumo

A fabricação de eletrônicos requer matrizes que forneçam:

- Capacidades de miniaturização

- Bordas de corte limpas

- Recursos de alinhamento preciso

- Qualidade consistente da peça

Componentes de dispositivos médicos

A produção de dispositivos médicos precisa de matrizes que ofereçam:

- Limpeza excepcional

- Tolerâncias precisas

- Manuseio especializado de materiais

- Acabamentos de superfície superiores

Dicas para garantir uma vida útil longa e consistência da matriz

Maximizar a vida útil e o desempenho das matrizes de estampagem é muito crucial. Ajuda a manter a eficiência da produção, minimizar o tempo de inatividade e garantir uma produção consistente chapa estampada peças. Implementar uma estratégia abrangente de manutenção e operação é essencial para atingir esses objetivos.

Inspeção Regular

- Estabelecer cronogramas de inspeção: Implemente um cronograma de inspeção regular para todas as matrizes de estampagem, com frequência dependendo da complexidade da matriz, do volume de produção e da criticidade das peças produzidas.

- Padrões de desgaste do documento: Documente padrões e tendências de desgaste observados para identificar possíveis problemas e áreas de melhoria.

- Monitore dimensões críticas: As dimensões críticas dos componentes da matriz, como folgas entre punções e matrizes, devem ser monitoradas regularmente para garantir que permaneçam dentro das tolerâncias especificadas.

- Histórico de manutenção de trilhos: Mantenha registros detalhados de todas as atividades de manutenção, incluindo datas de inspeção, manutenção realizada e quaisquer problemas observados.

Manutenção preventiva

- Implementar cronogramas de lubrificação: Estabeleça e cumpra um cronograma de lubrificação regular para todas as partes móveis da matriz, usando lubrificantes apropriados para minimizar o desgaste e o atrito.

- Limpe as matrizes regularmente: Limpe os componentes da matriz para remover lascas, detritos e outros contaminantes que podem acelerar o desgaste e os danos.

- Substitua componentes desgastados proativamente: Para evitar falhas catastróficas e garantir a qualidade consistente das peças, substitua proativamente componentes desgastados, como punções, matrizes e elementos de guia.

- Monitore o alinhamento e as folgas: Monitore e ajuste regularmente o alinhamento e as folgas da matriz para manter o desempenho ideal e minimizar os defeitos das peças.

Procedimentos de configuração

- Siga as orientações do fabricante: Siga rigorosamente as diretrizes do fabricante para os procedimentos de configuração da matriz, incluindo instalação, alinhamento e ajuste adequados.

- Verifique os procedimentos de alinhamento: Implemente procedimentos rigorosos para verificar o alinhamento da matriz e garantir o funcionamento adequado antes de iniciar as execuções de produção.

- Verifique as folgas regularmente: Verifique e ajuste regularmente as folgas da matriz durante as execuções de produção para compensar o desgaste ou a deformação.

- Monitore as condições de imprensa: Monitore as condições operacionais da prensa de estampagem, incluindo velocidade da prensa, tonelagem e comprimento do curso.

Material Handling

- Garantir o armazenamento adequado do material: Armazene materiais de chapa metálica adequadamente para evitar danos, contaminação e distorção.

- Verifique as especificações do material: Verifique as especificações do material, incluindo espessura, largura e propriedades mecânicas, para garantir que atendam aos requisitos do processo de estampagem.

- Monitore as condições do material: Monitore a condição do material durante o processo de estampagem, verificando se há sinais de defeitos, como arranhões, amassados ou oxidação excessiva.

- Controle de fatores ambientais: Controle fatores ambientais, como temperatura e umidade, que podem afetar as propriedades do material e o processo de estampagem.

Monitoramento de processo

- Implementar procedimentos SPC: Implementar procedimentos de Controle Estatístico de Processo (CEP) para monitorar parâmetros-chave do processo, como temperaturas da matriz, forças de prensagem e dimensões das peças.

- Monitore os principais parâmetros: Monitore os principais parâmetros durante as execuções de produção para identificar desvios dos valores esperados e tomar medidas corretivas conforme necessário.

- Métricas de produção de trilhas: Monitore as principais métricas de produção, como taxas de produção, taxas de refugo e tempo de inatividade, para identificar áreas de melhoria no processo de estampagem.

- Dados de qualidade do documento: Documente todos os dados de qualidade, incluindo resultados de inspeção, parâmetros de processo e quaisquer defeitos observados, para análise e identificação de tendências.

Treinamento de Operador

- Fornece treinamento abrangente: Todos os operadores envolvidos no processo de estampagem devem receber treinamento abrangente sobre tópicos como configuração de matriz, operação, manutenção e solução de problemas.

- Procedimentos do Documento: Documente todos os procedimentos de operação e manutenção de forma clara e concisa para fácil referência e aplicação consistente.

- Manter avaliações de habilidades: Realize avaliações regulares de habilidades para avaliar a proficiência do operador e identificar quaisquer áreas para treinamento adicional.

- Atualizar materiais de treinamento: Atualize regularmente os materiais de treinamento para refletir mudanças em procedimentos tecnológicos, de equipamentos e operacionais.

Conclusão

Para concluir, seu sucesso em operações de estampagem de chapas metálicas depende muito da seleção da matriz correta para sua aplicação específica. Você pode tomar decisões informadas que otimizam seu processo de fabricação ao considerar propriedades do material, requisitos de produção e fatores econômicos.

Lembre-se de implementar procedimentos de manutenção adequados e seguir as melhores práticas para garantir uma vida útil longa da matriz e qualidade consistente das peças. Com atenção cuidadosa a esses fatores, você alcançará resultados superiores em suas operações de estampagem.

Ótimo, Juntos