Nella lavorazione, i fori svasati e svasati sono essenziali per creare assemblaggi precisi e funzionali, ma hanno scopi diversi. Un foro svasato è conico e progettato per ospitare viti a testa piatta, assicurando che la vite sia a filo o al di sotto della superficie. Un foro svasato, d'altro canto, è cilindrico e fornisce spazio per una testa di bullone o una rondella per essere a filo o incassata.

La scelta di quello giusto può avere un impatto sulle prestazioni complessive del prodotto finito, sull'estetica e sull'integrità strutturale. Questo articolo esplora le differenze tra fori svasati e svasati e le loro caratteristiche specifiche, i vantaggi e i casi di utilizzo ottimale.

Cos'è un foro svasato?

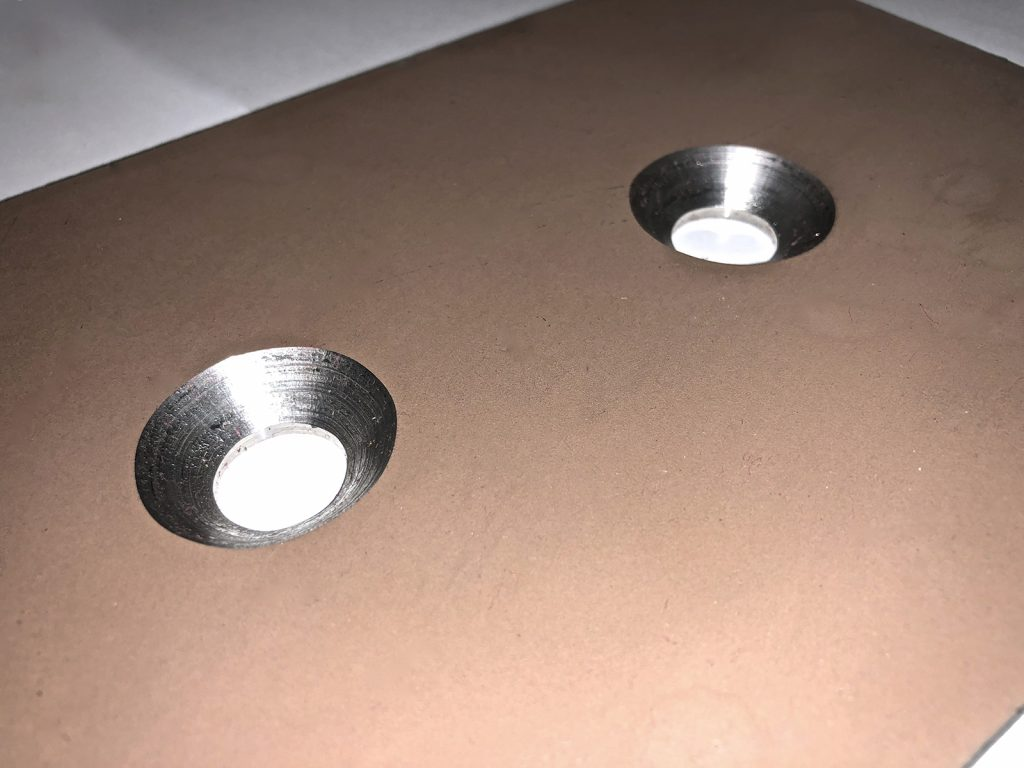

Un foro svasato è progettato con un ingresso di forma conica che consente a una vite a testa piatta o a un elemento di fissaggio di posizionarsi a filo o leggermente al di sotto della superficie del materiale. Questo tipo di foro è in genere creato utilizzando una punta da trapano svasata, che taglia un profilo a V all'apertura del foro praticato.

Caratteristiche dei fori svasati

- Forma conica: I fori svasati presentano una depressione conica, in genere a un angolo di 90 o 120 gradi, a seconda del tipo di testa della vite. Questa forma specifica facilita l'alloggiamento ottimale dell'elemento di fissaggio, assicurando che si allinei correttamente con la superficie del materiale.

- Superficie a filo o incassata: Il foro consente a viti o elementi di fissaggio di essere a filo con la superficie, offrendo una finitura liscia e pulita. Questo design a filo è particolarmente utile per i componenti che richiedono un aspetto ordinato, poiché impedisce qualsiasi sporgenza che potrebbe interferire con altre parti o meccanismi.

- Estetica migliorata: La finitura a filo migliora l'aspetto delle parti assemblate, rendendola adatta ad applicazioni in cui l'aspetto visivo è importante. Nei prodotti di consumo, come l'elettronica o l'arredamento, l'estetica può avere un impatto significativo sulla commerciabilità.

- Concentrazione di stress ridotta: L'ingresso angolato del foro aiuta a distribuire le forze in modo uniforme, riducendo le possibilità di crepe o deformazioni del materiale. Ciò è fondamentale nelle applicazioni in cui il materiale può essere soggetto a carichi o sollecitazioni variabili durante l'uso.

- Versatilità: I fori svasati possono essere utilizzati in vari materiali, tra cui legno, metallo e plastica. La loro versatilità li rende adatti a diversi settori e applicazioni.

- Presa migliorata: La forma conica della svasatura fornisce una presa migliore per la testa della vite, assicurando che rimanga saldamente in posizione. Questa caratteristica è particolarmente importante nelle applicazioni in cui vibrazioni o movimenti potrebbero allentare gli elementi di fissaggio nel tempo.

Quando utilizzare i fori svasati

- Quando l'apparenza conta: Utilizzare fori svasati quando è richiesta una finitura superficiale liscia o a filo, come nell'elettronica di consumo, nei mobili o nella ferramenta decorativa. Il risultato visivamente accattivante è spesso una priorità in tali applicazioni, rendendo i fori svasati una scelta eccellente.

- Per il fissaggio a livello superficiale: Sono ideali per unire componenti in cui gli elementi di fissaggio non devono sporgere dalla superficie, come nelle cerniere o nelle staffe di montaggio. Questa caratteristica impedisce l'inceppamento o l'interferenza con altre parti meccaniche.

- Prevenzione di danni materiali: Il profilo conico della svasatura aiuta a ridurre lo stress attorno al foro, rendendolo adatto a materiali fragili come plastica o vetro. In assemblaggi delicati, questa riduzione dello stress è fondamentale per mantenere l'integrità strutturale.

- Facilitazione dello smontaggio: I fori svasati consentono un facile accesso alle viti, facilitando il montaggio e lo smontaggio rapidi. Ciò è particolarmente vantaggioso nelle applicazioni che richiedono una manutenzione regolare o la sostituzione di parti, come dispositivi elettronici o macchinari.

- Miglioramento della resistenza alla corrosione: Nelle applicazioni metalliche, i fori svasati possono aiutare a migliorare la resistenza alla corrosione consentendo una migliore sigillatura dell'elemento di fissaggio contro i fattori ambientali. Se utilizzati con rivestimenti o sigillanti appropriati, possono migliorare significativamente la durata dell'assemblaggio.

- Rondelle di adattamento: I fori svasati possono anche essere utilizzati insieme alle rondelle piatte per distribuire ulteriormente il carico dalla testa della vite, migliorando la resistenza complessiva del giunto. Questa combinazione è particolarmente utile nelle applicazioni pesanti in cui l'integrità del fissaggio è fondamentale.

- Integrazione con altri metodi di fissaggio: I fori svasati possono essere combinati con altre tecniche di fissaggio, come l'incollaggio adesivo, per fornire ulteriore resistenza e stabilità negli assemblaggi. Questo approccio ibrido consente una maggiore flessibilità nella progettazione e nell'applicazione.

- Supporto per assemblaggio di precisione: Nei settori ad alta precisione, come quello aerospaziale o automobilistico, i fori svasati assicurano che gli elementi di fissaggio si adattino perfettamente, riducendo il rischio di disallineamento e migliorando l'affidabilità dell'assemblaggio. Questa precisione è essenziale per i componenti che devono resistere a condizioni operative rigorose.

I fori svasati svolgono un ruolo fondamentale in varie applicazioni in diversi settori, offrendo non solo vantaggi estetici ma anche benefici funzionali. Capire quando e come utilizzarli può migliorare significativamente la qualità e le prestazioni dei prodotti assemblati. Che si tratti di beni di consumo, macchinari industriali o attrezzature specializzate, l'importanza dei fori svasati non può essere sopravvalutata.

Cos'è un foro di allargamento?

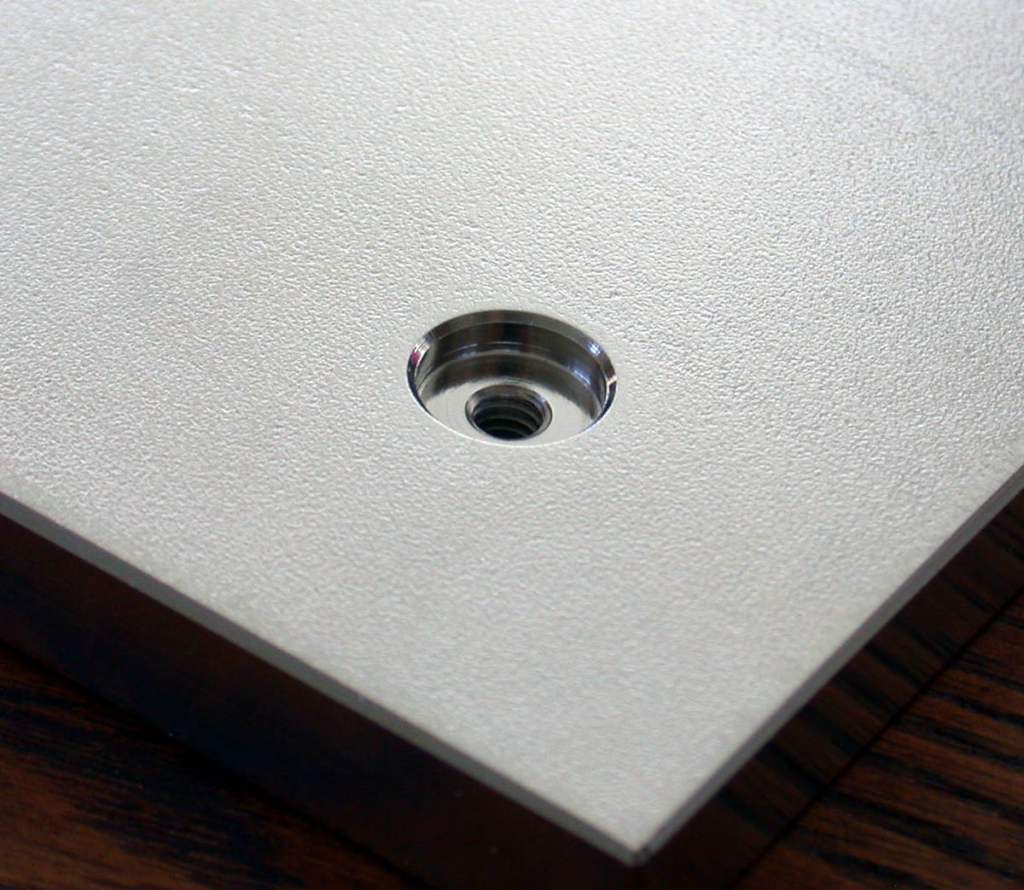

Un foro svasato è caratterizzato da una cavità cilindrica che consente a una testa a bussola o a un elemento di fissaggio simile di posizionarsi sotto la superficie del materiale. Questo tipo di foro viene creato utilizzando uno strumento svasato, che fora una cavità a fondo piatto sopra il foro principale. La progettazione di un foro svasato è fondamentale per le applicazioni in cui l'estetica e l'integrità strutturale sono cruciali.

Caratteristiche dei fori svasati

- Incavo cilindrico: La caratteristica principale è una cavità cilindrica a fondo piatto, progettata per ospitare la testa di un bullone o di un elemento di fissaggio. Questo design assicura che l'elemento di fissaggio si trovi saldamente sotto la superficie, fornendo una finitura pulita e impedendo l'interferenza con i componenti adiacenti.

- Stabilità aumentata: Il design a fondo piatto fornisce una superficie più ampia su cui appoggiare la testa del dispositivo di fissaggio, con conseguente aumento di stabilità e resistenza. Questa stabilità aggiuntiva è essenziale nelle applicazioni che subiscono carichi dinamici o vibrazioni.

- Resistenza meccanica: I fori svasati offrono una migliore resistenza alle forze di taglio, rendendoli ideali per applicazioni strutturali. Questa maggiore resistenza è particolarmente preziosa in contesti gravosi, come edilizia e produzione, dove sicurezza e affidabilità sono fondamentali.

- Allineamento coerente: Il profilo incassato assicura un allineamento uniforme dei componenti, impedendo disallineamenti o movimenti durante l'assemblaggio. Questa caratteristica è fondamentale nell'ingegneria di precisione, dove anche piccoli disallineamenti possono portare a problemi funzionali.

- Adatto per elementi di fissaggio più grandi: I fori svasati sono progettati per adattarsi a elementi di fissaggio più grandi, come viti a testa cilindrica con esagono incassato. Questa capacità consente l'uso di elementi di fissaggio più robusti, che possono migliorare la durata complessiva dell'assemblaggio.

Quando utilizzare i fori svasati

- Applicazioni strutturali: I fori svasati sono ideali per applicazioni pesanti che richiedono giunti resistenti, come l'assemblaggio di macchinari o strutture metalliche. Il loro design assicura che la connessione possa sopportare forze significative senza guasti.

- Quando si utilizzano viti a testa cilindrica: Si adattano a viti a testa cilindrica con esagono incassato o altri elementi di fissaggio a testa larga che devono essere posizionati sotto la superficie. Ciò è particolarmente utile nelle applicazioni in cui è richiesta una superficie liscia, riducendo il rischio di inceppamenti o interferenze.

- Per supporto meccanico: Utilizzare fori svasati quando il giunto richiede supporto e capacità di carico extra. Ciò li rende adatti per componenti critici in macchinari, parti di automobili e applicazioni aerospaziali.

- Facilitazione della manutenzione: Il design dei fori svasati consente un facile accesso agli elementi di fissaggio per manutenzione e riparazione. Ciò è particolarmente importante negli assemblaggi che richiedono frequenti smontaggi per ispezione o sostituzione di parti.

- Appello estetico migliorato: Nelle applicazioni in cui l'aspetto del prodotto finale è importante, i fori svasati forniscono un aspetto pulito e rifinito. Questo vantaggio estetico è spesso richiesto nei prodotti di consumo e negli articoli decorativi.

- Resistenza migliorata alla corrosione: Se utilizzati insieme alle tecniche di sigillatura appropriate, i fori svasati possono migliorare la resistenza degli elementi di fissaggio alla corrosione, poiché la testa dell'elemento di fissaggio è incassata e meno esposta agli agenti atmosferici.

- Supporto per applicazioni ad alta coppia: I fori svasati consentono l'uso di elementi di fissaggio più grandi e robusti, che possono gestire livelli di coppia più elevati senza guasti. Ciò è essenziale nelle applicazioni che richiedono una forza di serraggio significativa o una capacità di carico.

I fori svasati svolgono ruoli essenziali in varie applicazioni, offrendo non solo vantaggi strutturali ma anche benefici estetici. Comprendere le loro caratteristiche e l'uso appropriato può migliorare le prestazioni e l'affidabilità dei prodotti assemblati in numerosi settori. Che si tratti di macchinari pesanti, componenti automobilistici o beni di consumo, l'importanza dei fori svasati è sostanziale, garantendo l'integrità e la longevità degli assemblaggi.

Fori svasati vs fori svasati: confronto delle differenze

Sebbene sia i fori svasati che quelli svasati siano utilizzati per alloggiare elementi di fissaggio, differiscono notevolmente in termini di design, funzione e applicazione. Comprendere queste differenze aiuterà a scegliere il tipo di foro giusto per le tue esigenze specifiche.

Differenze di progettazione

Sia i fori svasati che quelli svasati servono a scopi distinti nelle applicazioni di fissaggio e differiscono principalmente nella forma. I fori svasati presentano un profilo conico con un ingresso a V, consentendo alle viti a testa piatta di essere a filo o leggermente sotto la superficie. Questo design migliora l'estetica, rendendolo ideale per applicazioni visibili.

Inoltre, i fori svasati possono essere realizzati con varie opzioni di angolazione, solitamente 90 o 120 gradi, per adattarsi alle forme specifiche della testa degli elementi di fissaggio utilizzati. Al contrario, i fori svasati sono caratterizzati da una forma cilindrica con una cavità a fondo piatto, specificamente progettata per ospitare viti a testa cilindrica con esagono incassato o bulloni esagonali.

Il fondo piatto dei fori svasati massimizza il contatto superficiale, offrendo maggiore stabilità e resistenza nelle applicazioni strutturali. Questa considerazione progettuale è essenziale negli scenari ad alto carico, poiché distribuisce le forze in modo più uniforme sulla testa del dispositivo di fissaggio.

Funzione

Dal punto di vista funzionale, i fori svasati consentono agli elementi di fissaggio di adattarsi a filo con la superficie del materiale, offrendo un aspetto ordinato che è particolarmente utile nelle applicazioni decorative e di lavorazione del legno. Riducono l'inceppamento e creano una finitura liscia, fondamentale nelle aree in cui sicurezza ed estetica sono prioritarie.

Al contrario, i fori svasati sono progettati per consentire alle teste di elementi di fissaggio più grandi di stare sotto la superficie, migliorando la resistenza meccanica e il supporto. Questa progettazione è essenziale nelle applicazioni in cui l'integrità strutturale è critica, riducendo al minimo il rischio di guasti sotto sforzo. Inoltre, i fori svasati possono spesso ospitare caratteristiche simili a rondelle che possono distribuire ulteriormente il carico, migliorando la durata del giunto.

Differenze di utilizzo

In termini di applicazione, i fori svasati sono ideali per situazioni in cui l'estetica e il fissaggio a livello superficiale sono cruciali, come nei mobili e nell'elettronica di consumo. Forniscono una finitura pulita che migliora l'aspetto generale del prodotto assemblato e possono spesso essere verniciati o rifiniti senza elementi di fissaggio visibili.

D'altro canto, i fori svasati sono più adatti per applicazioni pesanti che richiedono giunti resistenti, come l'assemblaggio di macchinari o strutture metalliche. La loro capacità di ospitare elementi di fissaggio più grandi garantisce connessioni robuste essenziali per gestire carichi e sollecitazioni significativi, rendendoli una scelta popolare nei settori dell'edilizia e dell'automotive.

Differenze di costo e produzione

Da una prospettiva di costo, i fori svasati richiedono generalmente una minore rimozione di materiale, il che li rende più economici da produrre. Questa convenienza è vantaggiosa per i progetti con vincoli di budget, specialmente quando sono necessarie grandi quantità di elementi di fissaggio. In confronto, i fori svasati solitamente comportano più fasi di lavorazione, con conseguenti costi di produzione più elevati dovuti alla necessità di utensili e configurazioni più avanzati.

Inoltre, la complessità di produzione di questi tipi di fori varia; i fori svasati sono più facili da produrre grazie ai loro profili più semplici, mentre i fori svasati richiedono una lavorazione precisa per ottenere la cavità a fondo piatto, il che aumenta la complessità e la spesa complessive. I produttori devono considerare questi fattori quando selezionano il tipo di foro, bilanciando i requisiti specifici dell'applicazione con i vincoli di budget e le capacità di produzione.

Tabella di contrasto

| caratteristica | Foro svasato | Foro svasato |

| Forma | Ingresso conico a V | Cavità cilindrica a fondo piatto |

| Finitura di superficie | Il dispositivo di fissaggio è a filo o sotto la superficie | La testa del dispositivo di fissaggio si trova sotto la superficie |

| Applicazioni | Lavorazione del legno, assemblaggi decorativi, elettronica | Applicazioni strutturali, macchinari pesanti |

| Compatibilità degli elementi di fissaggio | Viti a testa piatta, viti a testa ovale | Viti a testa cilindrica con esagono incassato, bulloni esagonali |

| Beneficio primario | Estetica migliorata, concentrazione di stress ridotta | Maggiore resistenza meccanica, stabilità dell'allineamento |

| Complessità produttiva | Semplice, conveniente | Più complesso, costo relativamente più elevato |

| Materiale tipico | Plastica, legno, metalli leggeri | Acciaio, alluminio, metalli pesanti |

| Uso comune | Ferramenta decorativa, alloggiamenti per elettronica | Assemblaggio di macchinari, parti di automobili |

Conclusione

Comprendere le differenze chiave tra fori svasati e svasati è essenziale per prendere decisioni informate nei progetti di lavorazione e assemblaggio. Mentre i fori svasati forniscono una finitura a filo ed esteticamente gradevole, i fori svasati offrono una resistenza meccanica e una stabilità superiori per applicazioni strutturali. La selezione del tipo di foro corretto in base all'uso previsto e al tipo di elemento di fissaggio garantirà prestazioni e affidabilità ottimali.

Per le aziende che cercano servizi di lavorazione di precisione, Zintilon offre soluzioni complete, tra cui svasatura e controalesatura. Con un impegno per la qualità e la soddisfazione del cliente, il team qualificato di Zintilon garantisce che ogni componente sia prodotto secondo i più alti standard, rendendolo un partner affidabile per tutte le vostre esigenze di lavorazione.

Ottimo, insieme