钣金部件的制造在很大程度上依赖于精确而高效的切割方法。最流行的技术是剪切和激光切割,每种技术都具有满足特定制造需求的独特特性。

两者的主要区别很简单。剪切优先考虑速度和低成本,适合大批量简单切割,而激光切割作为一种非剪切方法,聚焦光束使材料蒸发,从而实现复杂设计和多种材料的高精度。

除此之外,这两种技术之间还有一些不同之处。这就是为什么我们将在下面发现和探索这两种技术。所以,如果你对在这两种技术之间选择一种感到困惑,那就让我们开始吧。

剪切与激光切割的比较

剪切和激光切割在很多方面都有很大不同。下面,我们讨论一下导致每种切割方法不同的一些因素。

流程

- 剪毛

这是一个机械过程。它涉及对材料施加显著的剪切力,使其沿预定线断裂。该过程依赖于相对刀片的物理相互作用,从而产生超过材料剪切强度的集中剪切应力。

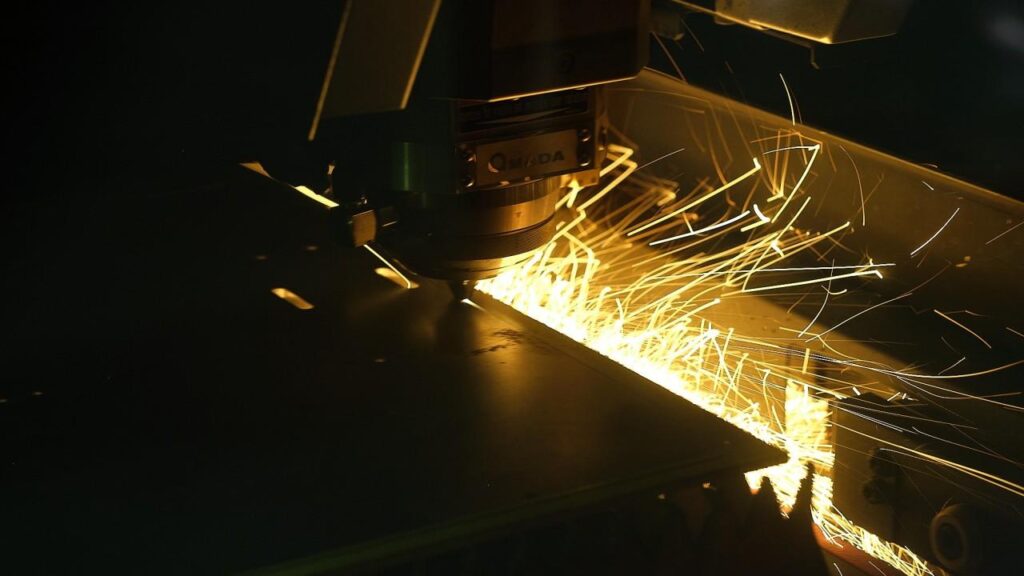

- 激光切割

这是一个热加工过程。它使用高度聚焦的激光束来熔化、蒸发或烧掉材料。激光束的强度和聚焦可实现精确的切割过程控制。数控系统通常引导激光束,实现复杂的切割。

材料

- 剪毛

主要适用于金属薄板和板材。材料厚度和硬度是限制因素。较厚、较硬的材料需要更大的力。某些材料在剪切过程中可能会变形或破裂,尤其是脆性材料。

- 激光切割

用途广泛,可切割各种材料,包括金属、塑料、木材、复合材料和陶瓷。它可以处理不同厚度的材料,但较厚的材料需要更强大的激光。与剪切相比,在材料选择方面具有更大的灵活性。

速度

- 剪毛

直线切割速度非常快,尤其是在大批量生产中。机器的循环时间和材料的特性限制了速度。

- 激光切割

速度取决于材料、厚度和切割的复杂程度。对于薄材料和简单切割,速度较快;对于厚材料和复杂设计,速度较慢。对于基本的直线切割,速度通常比剪切慢。

热影响区 (HAZ)

- 剪毛

作为一种机械加工,它不会产生热影响区。当必须保持材料特性时,这是一个显著的优势。

- 激光切割

它会产生热影响区 (HAZ),即受激光热量影响的切口周围区域。热影响区可以改变材料的属性,例如硬度和微观结构。热影响区的大小取决于激光的功率、切割速度和材料属性。

多功能

- 剪毛

仅限于直线切割。在创建复杂形状或精致设计方面用途较差。

- 激光切割

它用途广泛,能够创造复杂的形状、复杂的设计和精细的细节。与剪切相比,它提供了更大的设计灵活性。

对比表

如果您想快速了解两种切割方法之间的差异,那么此表可以为您提供很大帮助。

| 专栏 | 剪毛 | 激光切割 |

| 流程 | 机械(断裂) | 热(熔化/汽化) |

| 材料 | 金属板、板材 | 范围广泛(金属、塑料等) |

| 速度 | 高(直切) | 变量(材料、复杂性) |

| 热影响区 | 没有 | 演讲与演出 |

| 多功能 | 有限(直切) | 高(复杂形状) |

| 平台精度 | 降低 | 更高 |

| 费用 | 降低 | 更高 |

剪切和激光切割概述

抛开基本的比较,让我们来看看每种切割方法,并了解一下它们。以下是两种方法的细分——

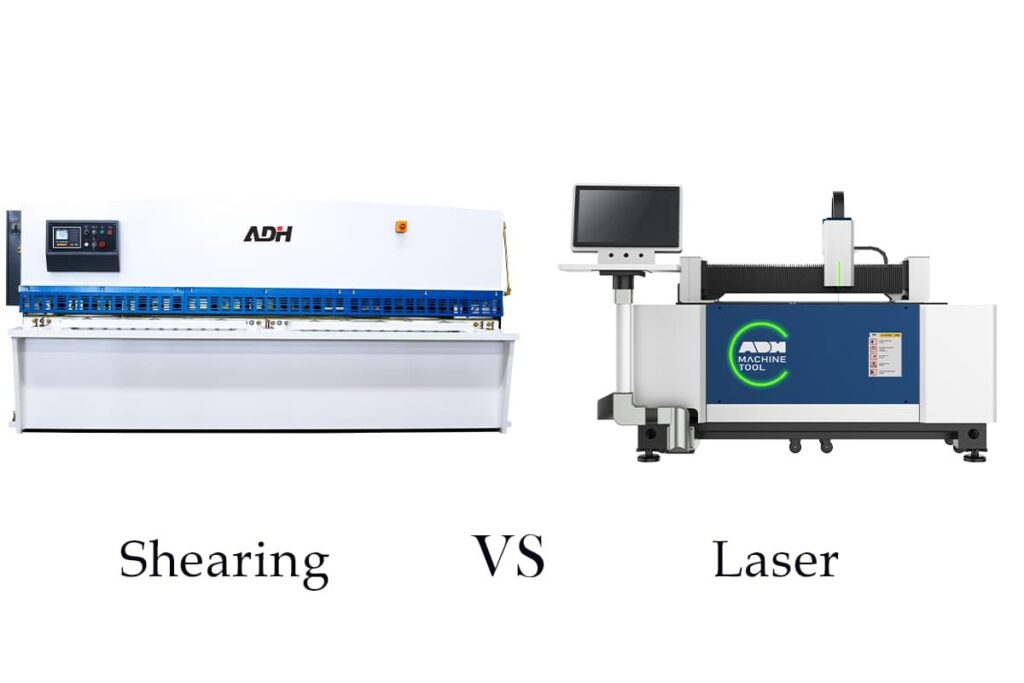

剪切概述

剪切是一种传统的机械切割工艺,使用相对的刀片分离金属板。该技术将 切割金属板 无需去除材料,因此直线切割操作非常高效。

它是如何工作的?

剪切过程涉及将金属板放置在固定的下刀片和可移动的上刀片之间。当上刀片下降时,它会施加超过材料剪切强度的力,导致金属沿切割线断裂。该过程通常从初始穿透到断裂完成。

剪切的关键部件

- 剪板机:重型框架,配有液压或机械动力系统

- 上、下刀片:硬化钢切削刃

- 压紧装置:切割过程中固定材料的机制

- 逆止器:可调节的导轨,用于定位材料

- 床:工件的支撑面

激光切割概述

激光切割是一种热切割技术,利用聚焦光束沿精确控制的路径熔化、燃烧或蒸发材料。它无需物理工具即可实现复杂的设计和几何形状。

它是如何工作的?

产生高功率激光束,并通过光学元件聚焦到材料表面。集中的能量产生强烈的热量,使材料熔化、燃烧或蒸发。辅助气体(通常是氧气、氮气或压缩空气)吹走熔化的材料,从而形成干净的切口。CNC 根据编程模式控制光束路径。

激光切割的关键部件

- 激光谐振器:产生激光束(CO₂、光纤或 Nd:YAG)

- 光束传输系统:引导和聚焦光束的镜子和光学器件

- 数控系统:协调运动和激光功率的计算机

- 辅助气体系统:提供切割和去除熔融材料的气体

- 切割头:包含聚焦透镜和气嘴

- 切割床: 加工过程中支撑材料

精密且准确

谈到钣金切割工艺的精度和准确度方面,剪切和激光切割都有不同的方法。各种因素都会影响精度和准确度,例如:

切削公差

剪切工艺的切割公差通常在 ±0.1 毫米至 ±0.5 毫米之间,材料厚度、刀片锋利度和机器刚性对公差影响很大。具体而言,较厚的材料需要更大的力,从而导致偏转增加,因此公差更大。磨损或设置不当的刀片会加剧这一问题,缺乏结构刚性的机器也会加剧这一问题,从而导致振动和偏差。

相反,激光切割利用精细聚焦的光束和精确的 CNC 控制,可实现更严格的公差,范围从 ±0.025 毫米到 ±0.1 毫米。通过精细控制激光功率、切割速度和气体辅助,最大限度地减少热效应并确保精确的尺寸复制,可以保持这种精度。

最小特征尺寸

剪切本质上仅限于直线切割,由于刀片的固定几何形状和所涉及的机械力,无法实现内部特征。剪切产生的任何内角的半径都由刀片决定。

相反,激光切割的高度聚焦光束可以创建小至 0.1 毫米甚至更小的复杂特征,具体取决于材料厚度、激光束直径和激光参数。这种能力源于激光能够精确地蒸发或熔化局部区域的材料。

光束直径直接影响最小特征尺寸,直径越小,细节越精细。

边缘质量

剪切会产生轻微变形的边缘,包括毛刺(凸起的边缘或粗糙的表面)和翻边(由于刀片向下的力而导致的上边缘变形)。下边缘通常呈现断裂区,材料分离不均匀。这需要二次去毛刺或研磨才能实现精密应用。

另一方面,激光切割的边缘更光滑,毛刺形成最少,整个材料厚度的质量一致。虽然存在热影响区 (HAZ),但通常不需要后处理,因为边缘质量通常足以满足大多数应用的需求。

可能看到与激光束方向平行的细小条纹,但它们很少影响功能。

定位精度

剪切精度高度依赖于操作员的技能和机器校准,从而可能产生不一致。手动定位、材料特性的变化和挡板不准确都可能导致错误。

激光切割采用带有编码器反馈和精确运动控制的先进 CNC 控制系统,可提供±0.05mm 或更高的重复定位精度。

这种自动化过程可最大限度地减少人为错误,确保切割光束的定位一致且精确,从而获得更可靠、可重复的结果。现代 CNC 系统提供实时反馈,并可调整微小偏差。

材料变形

剪切会导致材料弯曲或翘曲,尤其是较薄的材料,因为剪切会产生较大的机械力。剪切线附近的变形更为明显,会影响工件的尺寸精度。

激光切割可最大程度地减少机械变形,因为激光束施加的力最小。然而,由于局部加热,薄材料可能会发生热变形,这可以通过适当控制激光参数和气体辅助来缓解。热影响区也可能导致材料性能发生轻微变化。

表面处理

剪切会使表面更加粗糙,并留下明显的剪切痕迹,这是机械断裂工艺的特征。表面不规则性和剪切痕迹是该工艺的固有特征。

相比之下,激光切割可产生光滑的表面,并带有与激光束方向平行的细条纹。这种更光滑的表面通常无需进一步的表面处理,有助于提高效率并缩短生产时间。

然而,某些金属可能会发生氧化并产生变色,可能需要加以解决。

成本与效率

在成本和效率方面,两种切割方法存在显著差异。影响剪切和切割成本和效率的因素有很多。 激光切割金属板s.

工装和夹具成本

剪切操作所需的工具相对简单,主要由可多次重磨的刀片组成,从而降低长期成本。夹具要求通常很简单,依靠挡块和压具。

相反,激光切割需要精密光学元件、喷嘴和辅助气体输送系统,因此需要更高的工具费用。虽然复杂几何形状的夹具可能需要专门的设计,但激光切割固有的灵活性可以最大限度地减少大量专用工具的扩散,从而可能抵消一些初始工具费用。

材料利用和废弃物

由于固有的直线切割限制,剪切过程会导致材料浪费增加,特别是在制造复杂形状或遇到嵌套效率低下时。

相反,激光切割具有极高的材料利用率,能够以最小的切口宽度进行复杂的切割。先进的嵌套软件可优化零件放置,减少废料并最大程度提高材料产量。材料浪费的减少意味着长期成本的大幅节省。

劳动力成本和自动化

剪切可能需要更多的人工来处理材料和操作机器,特别是在非自动化配置中。虽然自动化可以降低劳动力成本,但剪切的固有局限性可能会限制自动化实施的范围。

相比之下,激光切割更容易实现更高程度的自动化,从而降低劳动力成本并提高生产效率。CNC 控制和自动化物料处理系统最大限度地减少了人工干预,有助于长期节省成本并提高生产率。

零件复杂性和设计变更

剪切限制了设计的灵活性,将制造限制为简单的直线切割,并增加了复杂部件生产的成本。设计修改需要调整物理工具,从而导致停机和成本增加。

相反,激光切割具有出色的设计灵活性,只需进行最少的工具更换即可生产复杂的几何形状。设计修改可通过软件调整轻松实现,从而减少停机时间和成本。

维护和停机时间

剪切机通常需要较少的维护,其特点是机械部件更简单,并且停机时间最短,主要限于刀片的磨削或更换。

然而,激光切割需要更复杂的维护,包括光学元件清洁、校准和激光源维护。更换激光源或校准系统可能造成大量停机时间,这凸显了预防性维护对最大限度地减少中断的重要性。

后期处理成本

剪切操作通常需要二次去毛刺或研磨以去除毛刺并提高边缘质量,从而增加劳动力成本和生产时间。

相反,激光切割的边缘更干净,毛刺最少,减少或消除了后处理的需要。后处理成本的降低有助于提高整体效率并节省成本。

结语

总之,选择剪切还是激光切割是一个战略决策,它对生产效率和成本效益有重大影响。剪切是大批量生产标准化零件的可行选择。相反,激光切割是复杂设计、多样化材料应用和快速成型的理想选择。

现在,无论您选择剪切还是激光切割,选择合适的制造商都很重要。就钣金制造而言,Zintilon 是剪切和激光切割的最佳选择之一。它们可确保其工艺的最佳精度和效率。

太棒了,在一起