Quando sei là fuori a cercare le tecniche perfette per creare parti a parete sottile, potresti spesso imbatterti nella tecnica della pressofusione a bassa pressione. È una tecnica di fusione molto efficace per produrre parti di alta qualità. Ma la pressofusione a bassa pressione è adatta per le parti a parete sottile?

Beh, la risposta chiara è no. Ma è anche fondamentale capire perché non è l'opzione più adatta per le parti a parete sottile. Ecco perché ci immergiamo nella tecnica della pressofusione a bassa pressione e vi raccontiamo tutto sulla tecnica, nonché perché non è adatta a tali parti.

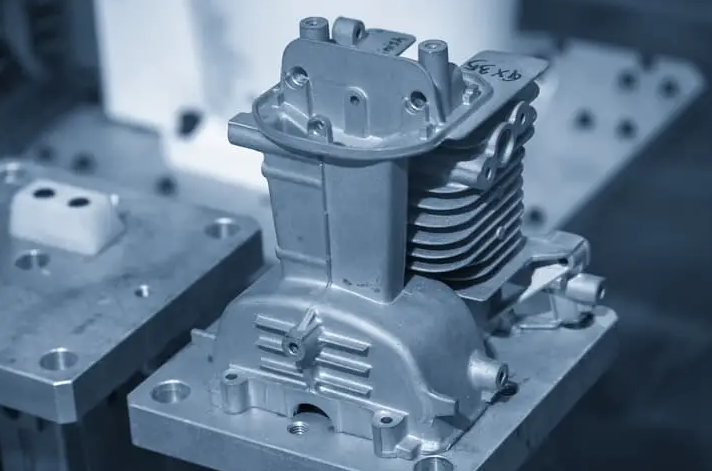

Panoramica della pressofusione a bassa pressione

La pressofusione a bassa pressione è un processo di fusione dei metalli che ha guadagnato popolarità negli ultimi anni grazie ai suoi vantaggi unici. Esplorando varie tecniche di produzione, scoprirai che questo metodo offre un mix di precisione, efficienza e convenienza che lo rende attraente per molte applicazioni.

Come Funziona?

Per comprendere appieno le capacità e le limitazioni della pressofusione a bassa pressione, è essenziale capire come funziona il processo. Ecco una ripartizione del processo di pressofusione a bassa pressione.

- Preparazione dello stampo: Il processo inizia con la preparazione di una matrice in acciaio lavorata con precisione. Questa matrice viene accuratamente pulita e preriscaldata per evitare stress termici.

- Fusione e trasferimento dei metalli: Dopodiché si fonde il metallo scelto e lo si trasferisce con cura in un forno di attesa, assicurando così una fornitura di metallo fuso priva di scorie.

- Iniezione controllata: Quindi, iniettare delicatamente il metallo fuso nella cavità dello stampo a bassa pressione, riducendo al minimo l'intrappolamento di aria.

- Solidificazione: Il metallo si solidifica gradualmente all'interno dello stampo, mentre il forno di attesa fornisce continuamente metallo fuso per compensare il restringimento.

- Espulsione della parte: Una volta solidificato, il pezzo viene espulso dallo stampo e si lascia raffreddare lo stampo prima del ciclo successivo.

- Finitura: Potrebbe essere necessario effettuare piccole rifiniture e lavorazioni meccaniche per ottenere la qualità superficiale desiderata.

Applicazioni

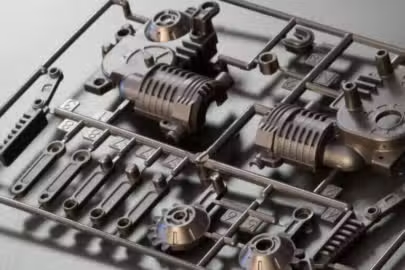

Potresti aver già visto l'uso delle tecniche di pressofusione a bassa pressione, ma non ti sei mai reso conto che è così che vengono realizzate. Ecco alcuni settori in cui le parti in pressofusione a bassa pressione vengono utilizzate costantemente.

- Settore automobilistico: Produce blocchi motore, testate cilindri, ruote e componenti per sospensioni.

- Aerospaziale: Utilizzato per carrelli di atterraggio, parti di motori e altri componenti ad alta precisione.

- Medico: Produce strumenti chirurgici, apparecchiature radiologiche e altri dispositivi medici.

- Elettrodomestici: Crea parti per elettrodomestici da cucina, robot da cucina e altri articoli per la casa.

- Elettrica: Produce involucri per motori, custodie e altri componenti elettrici.

- Marino: Utilizzato per la produzione di pompe, motori e valvole per applicazioni marine.

Materiali

Ora, discutiamo i vari materiali compatibili con il processo di fusione a bassa pressofusione. Alcuni materiali sono i migliori per il processo e in genere includono:

| Materiali | Vantaggi |

| Leghe di alluminio | Più comune, buon equilibrio di proprietà, ampia gamma di applicazioni |

| Leghe di magnesio | Rapporto resistenza/peso più elevato, ideale per applicazioni in cui il peso è critico |

| ZnNi, ZnFe, Geomet, Dacromet | Elevata precisione dimensionale, eccellente finitura superficiale, basso punto di fusione |

| Leghe di rame | Maggiore resistenza e resistenza alla temperatura |

Finiture superficiali

Quando si considera la pressofusione per il proprio progetto, è fondamentale comprendere le varie finiture superficiali disponibili. Ecco alcune finiture superficiali che è possibile provare:

Come-fuso

Finitura di base e grezza direttamente dallo stampo. Questa è l'opzione più economica, ma potrebbe non essere adatta per applicazioni che richiedono dimensioni precise o superfici lisce.

texturing

Aggiunge motivi o texture utilizzando modifiche di stampo. Questo può migliorare la presa, migliorare l'estetica o mascherare piccole imperfezioni.

lucidatura

Crea una superficie liscia e lucida. La lucidatura è spesso utilizzata per parti decorative o applicazioni che richiedono elevata riflettività.

Granigliatura

Migliora l'aspetto e le proprietà meccaniche. La granigliatura può rimuovere i contaminanti superficiali, migliorare la resistenza alla fatica e creare una texture superficiale uniforme.

Finitura vibrante

Ideale per forme complesse e grandi volumi. Questo processo può sbavare parti, rimuovere spigoli vivi e migliorare la finitura superficiale.

Verniciatura/Rivestimento

Migliora la resistenza alla corrosione, aggiunge colore e migliora l'estetica. I rivestimenti comuni includono verniciatura a polvere, verniciatura a umido, anodizzazione e galvanica.

Quali sono le sfide nella produzione di componenti con pareti sottili?

Quando si pianifica di produrre parti a parete sottile, bisogna prepararsi ad affrontare le seguenti sfide. Si tratta di problemi comuni che si verificano durante la produzione di parti a parete sottile.

Problemi di flusso dei materiali

Le sezioni sottili rappresentano una sfida significativa per garantire un riempimento completo e uniforme con materiale fuso. L'elevato rapporto superficie-volume delle pareti sottili porta a una rapida perdita di calore, aumentando la viscosità del materiale fuso e ostacolandone il flusso. Ciò può comportare un riempimento incompleto della cavità dello stampo, lasciando vuoti o aree sottili nella parte finale.

Raffreddamento non uniforme

Grazie al loro spessore sottile, queste parti si raffreddano molto più velocemente rispetto alle sezioni più spesse. Questo raffreddamento rapido crea gradienti di temperatura non uniformi all'interno della parte, portando a un restringimento differenziale e al potenziale di deformazione, distorsione e formazione di segni di ritiro. Il raffreddamento non uniforme può anche indurre sollecitazioni interne all'interno della parte, che possono influenzarne la resistenza e la durata.

Deformazione e distorsione

I significativi gradienti di temperatura durante il raffreddamento possono causare un restringimento differenziale nella parte. Questo restringimento differenziale può portare a deformazioni, dove la parte si piega o si torce fuori forma. Geometrie complesse e spessori di parete variabili esacerbano questi problemi, rendendo più difficile prevedere e controllare la forma finale della parte.

Segni di lavandino

Poiché le sezioni sottili si raffreddano rapidamente, si restringono più rapidamente delle sezioni più spesse circostanti. Questo restringimento differenziale può causare l'allontanamento delle sezioni più spesse da quelle più sottili, creando depressioni o "segni di depressione" sulla superficie della parte. Questi segni di depressione possono essere visivamente sgradevoli e possono anche influire sulla funzionalità della parte.

Progettazione del cancello

Un design corretto del gate è fondamentale per garantire il riempimento completo e uniforme di sezioni a parete sottile. La posizione, le dimensioni e la forma del gate possono avere un impatto significativo sul flusso del materiale, sulla distribuzione della pressione e sulla qualità complessiva della parte. L'ottimizzazione del design del gate richiede un'attenta considerazione di fattori quali la geometria della parte, le proprietà del materiale e le condizioni di lavorazione.

Sfide di espulsione

L'espulsione di parti con pareti sottili dallo stampo può essere difficile a causa della loro natura delicata. Le pareti sottili possono essere facilmente deformate o danneggiate durante l'espulsione, soprattutto se le forze di espulsione non sono attentamente controllate. Possono essere necessari sistemi di espulsione specializzati, come espulsori a bassa forza o sistemi pneumatici, per ridurre al minimo i danni alle parti.

La pressofusione a bassa pressione è adatta per i componenti con pareti sottili?

Ora, affrontiamo la domanda centrale di questo articolo: la pressofusione a bassa pressione è adatta per le parti con pareti sottili? La risposta breve è no, la pressofusione a bassa pressione in genere non è adatta per produrre parti con pareti molto sottili. Ci sono diverse limitazioni alla tecnica.

Limitazioni della pressofusione a bassa pressione

A causa delle limitazioni della pressofusione a bassa pressione, si finisce per affrontare alcuni problemi cruciali nel processo. Questi includono:

Capacità limitata di riempire sezioni molto sottili

In primo luogo, la pressione relativamente bassa utilizzata nella tecnica LPDC potrebbe non essere sufficiente a riempire completamente sezioni estremamente sottili, in particolare quelle comprese tra 1 e 5 mm.

Avrete problemi con la mancanza di forza nel metallo fuso. Non sarà in grado di superare la tensione superficiale e di fluire nelle aree più strette della cavità dello stampo. Ciò alla fine porta a problemi come riempimento incompleto, vuoti e potenziali difetti.

Potenziale di deformazione e distorsione

Come abbiamo discusso sopra, la deformazione e la distorsione sono problemi molto comuni nella produzione di parti a parete sottile. Sebbene l'LPDC riduca al minimo la turbolenza, il processo di riempimento più lento può comunque portare a un certo grado di raffreddamento non uniforme.

Questa irregolarità contribuisce notevolmente alla deformazione e alla distorsione, in particolare nelle parti con geometrie complesse o variazioni significative nello spessore delle pareti.

Oltre a ciò, un raffreddamento più lento può aumentare il rischio che si sviluppino sollecitazioni interne al pezzo, che possono portare a deformazioni dopo l'espulsione.

Tassi di produzione più lenti

Il processo di iniezione a bassa pressione comporta intrinsecamente tempi di riempimento più lenti rispetto alla pressofusione ad alta pressione. Ciò comporta tempi di ciclo più lunghi e tassi di produzione inferiori. Sebbene non sia intrinsecamente un problema importante, potresti comunque avere difficoltà a produrre parti in grandi volumi.

Come affrontare i limiti della pressofusione a bassa pressione?

Ora, se sei persistente nell'utilizzare la pressofusione a bassa pressione per produrre parti a parete sottile, allora ci sono alcune strategie che puoi provare. Queste possono aiutarti a superare i problemi in una certa misura e ottenere risultati decenti. Sono le seguenti:

Ottimizzazione della progettazione dello stampo

Ottimizzare il design dello stampo della tua pressofusione a bassa pressione può essere una strategia utile per le parti a parete sottile della pressofusione a bassa pressione. Ecco cosa puoi fare:

- Utilizzare più gate più piccoli per distribuire uniformemente il metallo fuso e ridurre al minimo l'intrappolamento dell'aria. Posizionare con cura i gate per evitare linee di saldatura e garantire il riempimento completo.

- Progettare canali di raffreddamento precisi per estrarre il calore in modo efficiente, promuovendo un raffreddamento uniforme e riducendo al minimo gli stress termici. Considerare l'utilizzo di canali di raffreddamento conformi per una dissipazione del calore più uniforme.

- Garantire un'adeguata ventilazione per consentire all'aria di fuoriuscire dalla cavità dello stampo, impedendone l'intrappolamento e garantendo un riempimento completo e uniforme delle sezioni sottili.

Selezione dei materiali

Puoi aumentare il tasso di successo del tuo progetto anche prima che inizi con la selezione strategica dei materiali. Per farlo, devi:

- Selezionare leghe con bassa viscosità che ne migliorano la fluidità, consentendo loro di riempire sezioni sottili in modo più efficace.

- Scegliere materiali con basso ritiro da solidificazione in modo da ridurre al minimo il rischio di distorsioni e imprecisioni dimensionali.

Ottimizzazione del processo

Durante il processo di pressofusione a bassa pressione, puoi implementare alcune strategie di ottimizzazione chiave. Ad esempio, puoi:

- Ridurre leggermente la pressione di iniezione per ridurre al minimo la turbolenza e migliorare il flusso del materiale nelle sezioni sottili, mantenendo al contempo una pressione sufficiente per il riempimento completo.

- Implementare tecniche di raffreddamento controllato, come l'uso di refrigeratori o isolamento termico, per regolare la velocità di raffreddamento e ridurre il rischio di raffreddamento non uniforme e di distorsione.

Utensileria specializzata

Ultimo ma non meno importante, l'impiego di tattiche di utensili specializzati può anche aiutarti a mitigare gli effetti delle limitazioni LPDC. Puoi:

- Utilizzare inserti specializzati all'interno dello stampo per fornire ulteriore supporto alle sezioni sottili, prevenendone la deformazione durante l'espulsione.

- Utilizzare sistemi di espulsione a bassa forza o sistemi pneumatici per ridurre al minimo il rischio di danneggiare parti con pareti sottili durante l'espulsione.

Quali sono i vantaggi della pressofusione a bassa pressione per componenti con pareti sottili?

Ecco il punto: la pressofusione a bassa pressione potrebbe non essere la soluzione migliore per le parti a parete sottile, ma offre comunque alcuni vantaggi chiave. Questi vantaggi sono intrinseci a questa tecnica di produzione. I vantaggi che ottieni includono:

Porosità ridotta

Il riempimento lento e controllato dello stampo a bassa pressione riduce al minimo il rischio di turbolenza e intrappolamento di aria, portando a una porosità notevolmente ridotta nella parte finale. Ciò è fondamentale per le parti a parete sottile, poiché la porosità può indebolire la struttura e comprometterne l'integrità.

Flusso di materiale migliorato

Il flusso delicato e costante di metallo fuso a bassa pressione consente un riempimento migliore di sezioni complesse e con pareti sottili. Ciò riduce la probabilità di riempimento incompleto, chiusure a freddo e irregolarità, garantendo uno spessore di parete uniforme e riducendo al minimo i difetti.

Precisione dimensionale migliorata

Il processo di solidificazione controllata a bassa pressione favorisce un raffreddamento più uniforme e un restringimento ridotto, con conseguente miglioramento della precisione dimensionale e tolleranze più strette. Ciò è particolarmente importante per le parti a parete sottile, in cui anche piccole deviazioni nelle dimensioni possono influire sulla loro funzionalità.

Miglioramento della finitura superficiale

La velocità di riempimento più lenta e la turbolenza ridotta in LPDC contribuiscono a una finitura superficiale più liscia sulle parti fuse. Ciò può ridurre al minimo la necessità di estese operazioni di post-elaborazione, come la lavorazione o la rettifica, che possono essere impegnative e costose per i componenti a parete sottile.

Versatilità

L'LPDC può essere utilizzato per fondere un'ampia gamma di metalli, tra cui alluminio, magnesio e leghe di rame, rendendolo adatto a varie applicazioni e requisiti dei materiali.

Conclusione

In conclusione, la pressofusione a bassa pressione non è la scelta ideale, ma può comunque svolgere il suo compito in alcuni casi. Con i vantaggi intrinseci della tecnica, puoi garantire parti a parete sottile di qualità decente utilizzando le strategie di cui abbiamo parlato. In questo modo non dovrai cercare altri metodi per produrre parti a parete sottile.

Tuttavia, se vuoi ottenere il massimo valore dai tuoi componenti a parete sottile, allora la pressofusione ad alta pressione può essere un'ottima soluzione per te. Scopri perché la pressofusione ad alta pressione è una buona soluzione per i componenti a parete sottile in questa discussione dettagliata.

Ottimo, insieme