Em tratamentos de superfície de metal, dois processos se destacam por sua capacidade de aumentar a durabilidade e a resistência à corrosão: anodização e filme químico. Conforme você passa pelas complexidades do acabamento de metal, entender essas técnicas é crucial para tomar decisões informadas sobre seus projetos.

Então, é importante saber qual é a diferença entre anodização e filme químico. Bem, a principal diferença é o resultado que você obtém deles. A anodização cria uma camada de óxido mais espessa e dura, enquanto o filme químico forma uma camada mais fina e menos durável

Aprenda as diferenças em detalhes e fique bem informado para escolher as técnicas de acabamento corretas para seus projetos.

O que é anodização?

Anodização é um processo eletroquímico que transforma a superfície do metal, particularmente o alumínio, em uma camada de óxido durável e resistente à corrosão. Essa técnica não apenas reveste o metal; ela realmente muda sua estrutura de superfície, criando uma camada que é integral ao próprio metal.

Recursos

Ao optar pela anodização, você está escolhendo um processo com um conjunto único de características:

- Camada de superfície integral: Ao contrário da pintura ou do revestimento, a camada anodizada se torna parte do próprio metal. Essa integração garante aderência e durabilidade excepcionais.

- Espessura personalizável: Você pode controlar a espessura da camada anodizada, que normalmente varia de 0.0002 a 0.001 polegadas. Essa flexibilidade permite que você adapte o acabamento às suas necessidades específicas.

- Estrutura Porosa: A superfície anodizada apresenta uma estrutura porosa microscópica. Essa porosidade não só aceita corantes e selantes, mas também contribui para as propriedades únicas do acabamento.

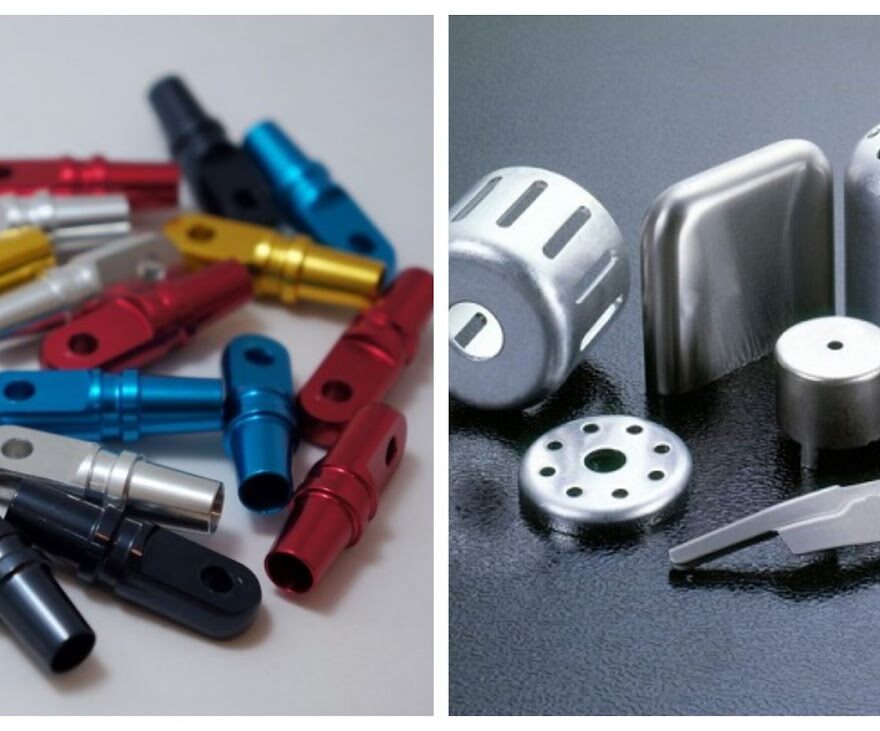

- Opções de cor: Enquanto a anodização natural produz um acabamento transparente, você tem a opção de introduzir cores vibrantes por meio de processos de tingimento. A natureza porosa da camada anodizada permite uma coloração profunda e duradoura.

- Isolamento elétrico:A camada de óxido criada durante a anodização serve como um excelente isolante elétrico, uma propriedade particularmente valiosa em certas aplicações eletrônicas.

- Dissipação de calor: Ao contrário da crença popular, superfícies anodizadas podem realmente melhorar a dissipação de calor em alguns casos, o que as torna uma escolha interessante para aplicações de gerenciamento térmico.

Aplicações

A versatilidade da anodização a torna adequada para uma ampla gama de aplicações:

- Indústria aeroespacial:Você encontrará componentes anodizados em estruturas de aeronaves, onde a natureza leve do alumínio se combina com as propriedades protetoras da anodização.

- Arquitetura:O alumínio anodizado é amplamente utilizado em fachadas de edifícios, caixilhos de janelas e elementos decorativos, oferecendo apelo estético e resistência às intempéries.

- Eletrónica de Consumo:Seus smartphones, laptops e tablets provavelmente apresentam estruturas de alumínio anodizado, proporcionando uma aparência elegante e resistência a arranhões.

- Panelas:Muitas panelas e frigideiras de alta qualidade utilizam alumínio anodizado por suas propriedades antiaderentes e durabilidade.

- Artigos esportivos:De quadros de bicicleta a molinetes de pesca, componentes anodizados oferecem resistência leve e resistência à corrosão em equipamentos para atividades ao ar livre.

- Maquinaria industrial: A anodização protege componentes críticos em ambientes industriais adversos, prolongando a vida útil do equipamento.

- Automotivo:Você verá peças anodizadas em aplicações automotivas externas e internas, de aros de roda a peças de acabamento.

- marine Equipment: A resistência à corrosão do alumínio anodizado o torna ideal para peças de barcos e acessórios marítimos.

Vantagens

Ao considerar a anodização, você se beneficiará de diversas vantagens:

- A natureza integrada da camada anodizada proporciona excepcional resistência ao desgaste.

- A anodização aumenta significativamente a capacidade do metal de suportar ambientes corrosivos.

- Com uma variedade de opções de cores e acabamentos, você pode obter a aparência desejada para seu produto.

- Superfícies anodizadas são fáceis de limpar e mantêm sua aparência ao longo do tempo.

- O processo usa menos produtos químicos nocivos em comparação a muitas outras técnicas de acabamento de metais.

Desvantagens

Apesar de seus muitos benefícios, a anodização tem algumas limitações:

- Para pequenas produções, a anodização pode ser mais cara do que alguns acabamentos alternativos.

- Conseguir correspondências exatas de cores pode ser desafiador, especialmente em lotes diferentes.

O que é filme químico?

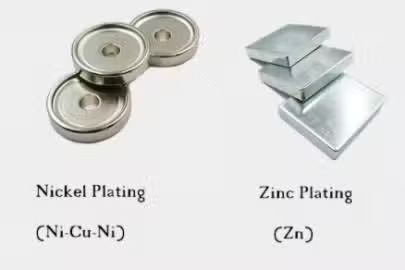

Filme químico, frequentemente chamado de revestimento de conversão de cromato, é um processo químico que cria uma camada protetora em superfícies metálicas. Diferentemente da anodização, o filme químico não requer corrente elétrica e depende somente de reações químicas para formar o revestimento protetor.

Recursos

Ao escolher o tratamento químico de película, você está optando por um processo com características distintas:

- Camada protetora fina:A película química cria uma camada extremamente fina, normalmente medindo apenas alguns micrômetros de espessura.

- Propriedades de autocura:O cromato no filme pode fornecer algumas capacidades de autocura, oferecendo proteção contínua mesmo se a superfície estiver levemente arranhada.

- Cobertura Uniforme: A película química se destaca por fornecer cobertura uniforme, mesmo em formas complexas e áreas rebaixadas.

- Indicação de cor:A cor da película química pode indicar o nível de proteção, com cores mais escuras geralmente oferecendo mais resistência à corrosão.

- Condutividade elétrica: Ao contrário da anodização, o filme químico mantém a condutividade elétrica do metal base.

- Adesão de tinta: A película química fornece uma excelente base para a adesão da tinta, o que a torna uma escolha popular para preparar superfícies antes da pintura.

Aplicações

O filme químico encontra seu caminho em vários setores e aplicações:

- Indústria aeroespacial:Você encontrará película química usada em componentes de alumínio de aeronaves, especialmente onde a condutividade elétrica precisa ser mantida.

- Automotivo:É comumente usado em fixadores, suportes e outros componentes na indústria automotiva.

- Eletrônicos: A película química protege os gabinetes e gabinetes eletrônicos, mantendo a condutividade elétrica.

- Equipamento militar:Muitas especificações militares exigem tratamento de película química em vários componentes.

- Fixadores: Parafusos, porcas e outros fixadores geralmente recebem tratamento de película química para proteção contra corrosão.

- Sistemas hidráulicos:Os componentes dos sistemas hidráulicos se beneficiam da fina camada protetora de película química.

- Peças de máquinas:Várias peças de máquinas industriais são tratadas com película química para aumentar sua durabilidade.

- Equipamentos de Telecomunicações: Película química protege equipamentos de telecomunicações externos contra fatores ambientais.

Vantagens

O filme químico oferece diversas vantagens que o tornam uma opção atrativa:

- Para muitas aplicações, o filme químico é mais econômico do que a anodização, especialmente para peças menores ou volumes de produção menores.

- O processo químico é relativamente rápido, permitindo maior rendimento em ambientes de produção.

- Embora usado principalmente em alumínio, o filme químico pode ser aplicado a uma gama maior de metais em comparação à anodização.

- Ao contrário da anodização, a película química não afeta significativamente a condutividade elétrica do metal base.

- Se você planeja pintar uma superfície metálica, a película química fornece um substrato ideal para a adesão da tinta.

Desvantagens

Apesar de seus benefícios, o filme químico tem algumas limitações:

- A fina camada fornecida pelo filme químico é menos durável que a anodização quando se trata de desgaste e abrasão.

- Os processos tradicionais de filmes químicos usam cromo hexavalente, que está enfrentando regulamentações ambientais cada vez maiores.

Anodização vs. Filme Químico: Como escolher?

Selecionar entre anodização e filme químico é uma decisão crítica que pode impactar significativamente o desempenho, a longevidade e a relação custo-benefício dos seus componentes metálicos. Para tomar a decisão certa, você precisa considerar os seguintes fatores e escolher aquele que melhor se adapta às suas necessidades.

Material base

O tipo de metal com o qual você está trabalhando é o principal fator determinante na sua escolha de tratamento de superfície. Metais diferentes reagem de forma diferente a vários tratamentos, e alguns processos são adequados apenas para materiais específicos.

Comparação

- Anodização: Principalmente adequado para alumínio e suas ligas. Também pode ser usado em titânio e magnésio, mas o processo e os resultados diferem.

- Filme Químico: Mais versátil, aplicável a uma gama maior de metais, incluindo alumínio, magnésio, zinco, cádmio, cobre e prata.

Se você estiver trabalhando exclusivamente com alumínio, ambas as opções são viáveis. Para outros metais, o filme químico provavelmente é sua única escolha entre esses dois processos.

Durabilidade e Resistência ao Desgaste

A longevidade do seu componente geralmente depende da sua capacidade de suportar desgaste. Em aplicações onde as peças estão sujeitas a contato frequente ou abrasão, a durabilidade é crucial.

Comparação

- Anodização: Oferece excelente resistência ao desgaste. A camada de óxido duro criada pela anodização é integral à superfície do metal e pode estender significativamente a vida útil do componente.

- Filme Químico: Oferece resistência moderada ao desgaste. O revestimento fino de conversão fornece alguma proteção, mas não é tão durável quanto a anodização, especialmente em aplicações de alto desgaste.

Para componentes que sofrerão manuseio, movimentação ou abrasão frequentes, a anodização geralmente é a melhor escolha.

Resistência à Corrosão

A corrosão pode reduzir significativamente a vida útil de componentes metálicos e comprometer sua funcionalidade. Em ambientes severos ou aplicações externas, a resistência à corrosão é frequentemente uma prioridade máxima.

Comparação

- Anodização: Oferece excelente resistência à corrosão a longo prazo. A espessa camada de óxido atua como uma barreira robusta contra elementos corrosivos.

- Filme Químico: Oferece boa resistência à corrosão, especialmente a curto e médio prazo. Pode fornecer propriedades de autocura para arranhões menores, mas geralmente não corresponde à proteção de longo prazo da anodização.

Para exposição de longo prazo a ambientes corrosivos, a anodização é tipicamente a melhor escolha. Para proteção de curto prazo ou condições mais brandas, película química pode ser suficiente.

Considerações Estéticas

Em muitas aplicações, especialmente produtos de consumo ou elementos arquitetônicos, a aparência do produto final é crucial. A capacidade de atingir cores ou acabamentos específicos pode ser um fator decisivo.

Comparação:

- Anodização: Oferece uma ampla gama de opções de cores por meio de processos de tingimento. Também pode fornecer vários acabamentos, de fosco a alto brilho.

- Filme Químico: Opções de cores limitadas, geralmente resultando em acabamentos dourados, transparentes ou verdes. A cor geralmente indica o nível de proteção em vez de servir a um propósito estético.

Se a aparência é uma preocupação principal e você precisa de cores ou acabamentos específicos, a anodização é a vencedora.

Propriedades Elétricas

Em aplicações elétricas ou eletrônicas, o impacto do tratamento de superfície na condutividade pode ser crítico. Alguns componentes exigem isolamento, enquanto outros precisam manter a condutividade.

Comparação:

- Anodização: Cria uma camada eletricamente isolante na superfície do metal. Isso pode ser vantajoso em algumas aplicações eletrônicas, mas pode ser uma desvantagem em outras.

- Filme Químico: Mantém a condutividade elétrica do metal base. O fino revestimento de conversão não impede significativamente o fluxo elétrico.

Se você precisa manter a condutividade elétrica, o filme químico é a melhor escolha. Para aplicações que exigem isolamento elétrico, opte pela anodização.

Custo e Volume de Produção

Restrições orçamentárias e escala de produção podem influenciar significativamente sua escolha de tratamento de superfície. A relação custo-benefício de cada processo pode variar dependendo do tamanho e da quantidade de peças sendo tratadas.

Comparação:

- Anodização: Geralmente mais caro para pequenos volumes ou peças individuais. No entanto, torna-se mais econômico para grandes tiragens de produção.

- Filme Químico: Mais econômico para pequenos volumes ou tratamentos únicos. Os requisitos de processo e equipamento mais simples geralmente resultam em custos mais baixos para lotes menores.

Para pequenas tiragens de produção ou protótipos de peças, o filme químico pode ser mais econômico. Para produção em larga escala, especialmente de peças de alumínio, a anodização pode oferecer melhor valor a longo prazo.

Tempo de Processamento

Em indústrias com cronogramas de produção apertados, o tempo necessário para tratamento de superfície pode ser um fator crítico. Processamento mais rápido pode levar a tempos de resposta mais rápidos e maior produtividade.

Comparação:

- Anodização: Geralmente requer mais tempo devido às múltiplas etapas envolvidas, incluindo pré-tratamento, anodização, tingimento (se aplicável) e selagem.

- Filme Químico: Normalmente um processo mais rápido, frequentemente concluído em uma única etapa. Isso pode levar a tempos de resposta mais rápidos.

Se o processamento rápido for crucial, o filme químico tem a vantagem. No entanto, se as propriedades superiores da anodização forem necessárias, o tempo de processamento mais longo pode ser justificado.

Considerações ambientais

As regulamentações ambientais estão se tornando cada vez mais rigorosas, e o impacto ambiental dos processos de fabricação é uma preocupação crescente para muitas empresas.

Comparação:

- Anodização: Geralmente considerado mais ecológico. Embora use produtos químicos, eles são tipicamente menos prejudiciais do que aqueles usados em processos tradicionais de filme químico.

- Filme Químico: Processos tradicionais frequentemente usam cromo hexavalente, que está enfrentando crescente escrutínio e regulamentação ambiental. No entanto, alternativas mais amigáveis ao meio ambiente estão sendo desenvolvidas.

Se o impacto ambiental for uma preocupação primária, a anodização pode ser a melhor escolha. No entanto, vale a pena investigar processos de película química mais novos e ecologicamente corretos se esse tratamento for preferido por outros motivos.

Contraste de mesa

Quer uma maneira mais rápida de resolver o dilema? Então, aqui está uma tabela de comparação para mostrar as diferenças técnicas entre os dois.

| Característica | Anodização | Filme Químico |

| Tipo de processo | Eletroquímica | Produtos Químicos |

| Espessura Típica | 0.0002 para 0.001 polegadas | Alguns micrômetros |

| Resistência ao desgaste | Alta | Moderado |

| Resistência à Corrosão | Excelente | Bom |

| Opções de cor | Ampla variedade | Limitado (normalmente dourado, transparente ou verde) |

| Propriedades Elétricas | Isolante | Condutor |

| Custo para pequenos volumes | Mais alto | Abaixe |

| Tempo de Processamento | Mais longo | Shorter |

| Impacto ambiental | Abaixe | Maior (devido ao uso de cromo) |

| Metais Adequados | Principalmente alumínio | Maior alcance, incluindo alumínio |

| Adesão de tinta | Bom | Excelente |

| Durabilidade | A longo prazo | Curto e médio prazo |

| Autocura | Não | Sim (limitado) |

| Resistência à temperatura | Alta | Moderado |

Conclusão

Resumindo, agora que você sabe a diferença entre anodização e filme químico, você pode facilmente decidir por um. Cada técnica tem características únicas que a tornam ideal para certos cenários.

Por exemplo, a anodização é ideal para aplicações onde o desempenho e a aparência de longo prazo são cruciais. Por outro lado, o filme químico é adequado para uma gama mais ampla de metais e aplicações onde a condutividade deve ser mantida.

Ótimo, Juntos