En el mecanizado, los agujeros avellanados y escariados son esenciales para crear conjuntos precisos y funcionales, pero tienen diferentes propósitos. Un agujero avellanado es cónico y está diseñado para alojar tornillos de cabeza plana, lo que garantiza que el tornillo quede al ras o debajo de la superficie. Un agujero escariado, por otro lado, es cilíndrico y proporciona espacio para que la cabeza de un perno o una arandela quede al ras o empotrada.

La elección del método adecuado puede afectar el rendimiento general, la estética y la integridad estructural del producto terminado. En este artículo, se analizan las diferencias entre los orificios avellanados y escariados y sus características específicas, ventajas y casos de uso óptimos.

¿Qué es un agujero avellanado?

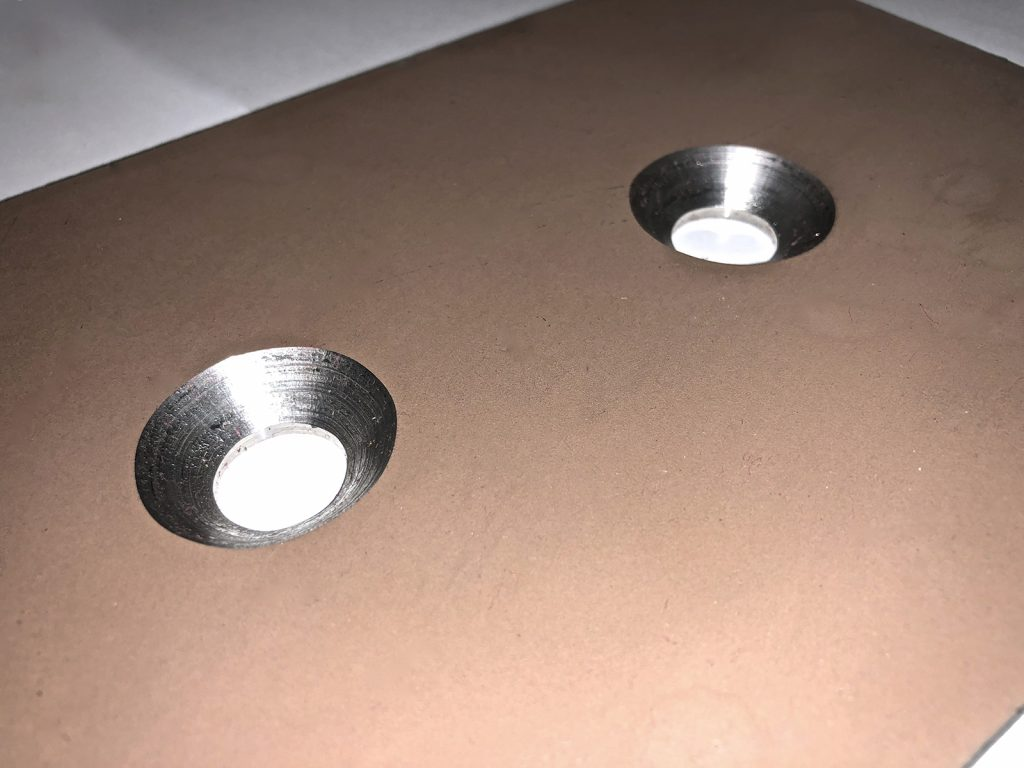

Un orificio avellanado está diseñado con una entrada de forma cónica que permite que un tornillo o sujetador de cabeza plana quede al ras o ligeramente por debajo de la superficie del material. Este tipo de orificio se crea normalmente utilizando una broca avellanada, que corta un perfil en forma de V en la abertura del orificio perforado.

Características de los agujeros avellanados

- Forma cónica: Los orificios avellanados tienen una depresión cónica, generalmente en un ángulo de 90 o 120 grados, según el tipo de cabeza del tornillo. Esta forma específica facilita el asentamiento óptimo del elemento de fijación, lo que garantiza que se alinee correctamente con la superficie del material.

- Superficie al ras o empotrada: El orificio permite que los tornillos o sujetadores queden al ras de la superficie, lo que proporciona un acabado liso y prolijo. Este diseño al ras es especialmente beneficioso para los componentes que requieren una apariencia prolija, ya que evita cualquier protuberancia que pueda interferir con otras piezas o mecanismos.

- Estética mejorada: El acabado al ras mejora la apariencia de las piezas ensambladas, lo que lo hace adecuado para aplicaciones donde el atractivo visual es importante. En productos de consumo, como productos electrónicos o muebles, la estética puede afectar significativamente la comercialización.

- Concentración de estrés reducida: La entrada en ángulo del orificio ayuda a distribuir las fuerzas de manera uniforme, lo que reduce las posibilidades de que se produzcan grietas o deformaciones del material. Esto es fundamental en aplicaciones en las que el material puede estar sujeto a cargas o tensiones variables durante el uso.

- Versatilidad: Los agujeros avellanados se pueden utilizar en diversos materiales, como madera, metal y plástico. Su versatilidad los hace adecuados para diferentes industrias y aplicaciones.

- Agarre mejorado: La forma cónica del avellanador proporciona un mejor agarre para la cabeza del tornillo, lo que garantiza que permanezca firmemente en su lugar. Esta característica es especialmente importante en aplicaciones en las que la vibración o el movimiento podrían aflojar los sujetadores con el tiempo.

Cuándo utilizar agujeros avellanados

- Cuando la apariencia importa: Utilice orificios avellanados cuando se requiera un acabado de superficie liso o al ras, como en productos electrónicos de consumo, ebanistería o herrajes decorativos. El resultado visualmente atractivo suele ser una prioridad en dichas aplicaciones, por lo que los orificios avellanados son una excelente opción.

- Para fijación a nivel de superficie: Son ideales para unir componentes en los que los elementos de fijación no deben sobresalir de la superficie, como en el caso de las bisagras o los soportes de montaje. Esta característica evita que se enganchen o interfieran con otras piezas mecánicas.

- Prevención de daños materiales: El perfil cónico del avellanador ayuda a reducir la tensión alrededor del orificio, lo que lo hace adecuado para materiales frágiles como el plástico o el vidrio. En ensamblajes delicados, esta reducción de la tensión es vital para mantener la integridad estructural.

- Facilitando un fácil desmontaje: Los orificios avellanados permiten un fácil acceso a los tornillos, lo que facilita un rápido montaje y desmontaje. Esto resulta especialmente ventajoso en aplicaciones que requieren mantenimiento regular o sustitución de piezas, como dispositivos electrónicos o maquinaria.

- Mejorando la resistencia a la corrosión: En aplicaciones de metal, los orificios avellanados pueden ayudar a mejorar la resistencia a la corrosión al permitir un mejor sellado del sujetador frente a factores ambientales. Cuando se utilizan con recubrimientos o selladores adecuados, pueden mejorar significativamente la durabilidad del conjunto.

- Arandelas de Acomodación: Los orificios avellanados también se pueden utilizar junto con arandelas planas para distribuir aún más la carga de la cabeza del tornillo, lo que mejora la resistencia general de la unión. Esta combinación es particularmente útil en aplicaciones de alta resistencia donde la integridad de la fijación es crucial.

- Integración con otros métodos de fijación: Los orificios avellanados se pueden combinar con otras técnicas de fijación, como la unión adhesiva, para proporcionar mayor resistencia y estabilidad a los conjuntos. Este enfoque híbrido permite una mayor flexibilidad en el diseño y la aplicación.

- Soporte de montaje de precisión: En las industrias de alta precisión, como la aeroespacial o la automotriz, los orificios avellanados garantizan que los elementos de fijación encajen perfectamente, lo que reduce el riesgo de desalineación y mejora la confiabilidad del ensamblaje. Esta precisión es esencial para los componentes que deben soportar condiciones operativas rigurosas.

Los orificios avellanados desempeñan un papel fundamental en diversas aplicaciones en múltiples industrias, ya que no solo brindan ventajas estéticas sino también beneficios funcionales. Comprender cuándo y cómo utilizarlos puede mejorar significativamente la calidad y el rendimiento de los productos ensamblados. Ya sea para bienes de consumo, maquinaria industrial o equipos especializados, la importancia de los orificios avellanados no se puede subestimar.

¿Qué es un agujero avellanado?

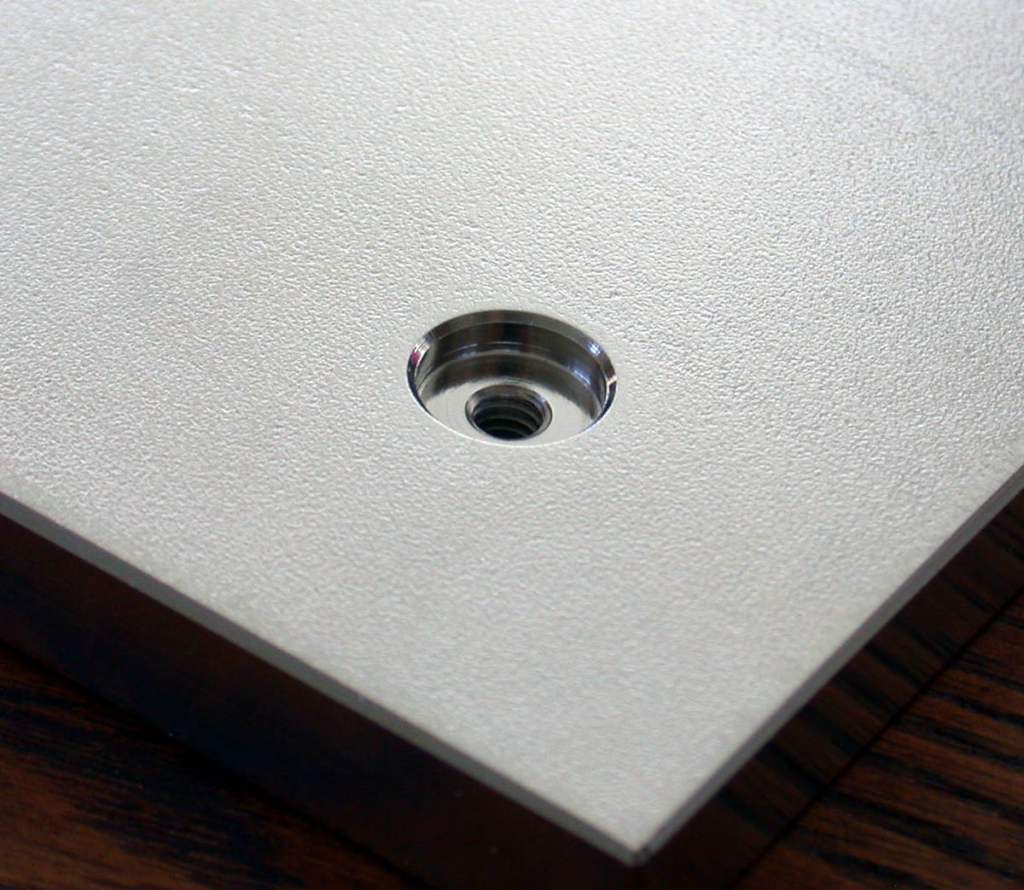

Un orificio avellanado se caracteriza por un hueco cilíndrico que permite colocar una cabeza hueca o un elemento de fijación similar debajo de la superficie del material. Este tipo de orificio se crea utilizando una herramienta avellanadora, que perfora una cavidad de fondo plano sobre el orificio principal. El diseño de un orificio avellanado es fundamental para aplicaciones en las que la estética y la integridad estructural son cruciales.

Características de los agujeros avellanados

- Hueco cilíndrico: La característica principal es un hueco cilíndrico de fondo plano, diseñado para alojar la cabeza de un perno o sujetador. Este diseño garantiza que el sujetador se asiente de forma segura debajo de la superficie, lo que proporciona un acabado limpio y evita la interferencia con los componentes adyacentes.

- Mayor estabilidad: El diseño de fondo plano proporciona una superficie más grande para que la cabeza del sujetador se apoye, lo que genera mayor estabilidad y resistencia. Esta estabilidad adicional es esencial en aplicaciones que experimentan cargas dinámicas o vibraciones.

- Fuerza mecánica: Los orificios avellanados ofrecen una mejor resistencia a las fuerzas de corte, lo que los hace ideales para aplicaciones estructurales. Esta mayor resistencia es particularmente valiosa en entornos de trabajo pesado, como la construcción y la fabricación, donde la seguridad y la confiabilidad son primordiales.

- Alineación consistente: El perfil rebajado garantiza una alineación uniforme de los componentes, lo que evita desalineaciones o movimientos durante el ensamblaje. Esta característica es fundamental en la ingeniería de precisión, donde incluso desalineaciones menores pueden provocar problemas funcionales.

- Admite sujetadores más grandes: Los orificios avellanados están diseñados para adaptarse a elementos de fijación más grandes, como tornillos de cabeza hueca. Esta capacidad permite el uso de elementos de fijación más resistentes, lo que puede mejorar la durabilidad general del conjunto.

Cuándo utilizar agujeros avellanados

- Aplicaciones estructurales: Los orificios avellanados son ideales para aplicaciones de alta resistencia que requieren uniones resistentes, como ensamblajes de maquinaria o estructuras metálicas. Su diseño garantiza que la conexión pueda soportar fuerzas significativas sin fallar.

- Al utilizar tornillos de cabeza hueca: Se adaptan a tornillos de cabeza hueca u otros sujetadores de cabeza grande que deben quedar debajo de la superficie. Esto es particularmente útil en aplicaciones donde se desea una superficie lisa, lo que reduce el riesgo de enganches o interferencias.

- Para soporte mecánico: Utilice orificios avellanados cuando la unión requiera soporte adicional y capacidad de carga. Esto los hace adecuados para componentes críticos en maquinaria, piezas de automóviles y aplicaciones aeroespaciales.

- Facilitar el mantenimiento: El diseño de los orificios avellanados permite un fácil acceso a los elementos de fijación para realizar tareas de mantenimiento y reparación. Esto es especialmente importante en conjuntos que requieren un desmontaje frecuente para inspección o sustitución de piezas.

- Atractivo estético mejorado: En aplicaciones en las que el aspecto del producto final es importante, los orificios avellanados proporcionan un aspecto limpio y acabado. Esta ventaja estética suele ser necesaria en productos de consumo y artículos decorativos.

- Resistencia mejorada a la corrosión: Cuando se utilizan junto con las técnicas de sellado adecuadas, los orificios avellanados pueden mejorar la resistencia de los sujetadores a la corrosión, ya que la cabeza del sujetador está empotrada y menos expuesta a los elementos ambientales.

- Compatible con aplicaciones de alto par: Los orificios avellanados permiten el uso de sujetadores más grandes y robustos, que pueden soportar niveles de torsión más altos sin fallar. Esto es esencial en aplicaciones que requieren una fuerza de sujeción significativa o capacidad de carga.

Los agujeros avellanados cumplen funciones esenciales en diversas aplicaciones, ya que no solo brindan ventajas estructurales, sino también beneficios estéticos. Comprender sus características y su uso adecuado puede mejorar el rendimiento y la confiabilidad de los productos ensamblados en numerosas industrias. Ya sea en maquinaria pesada, componentes automotrices o bienes de consumo, la importancia de los agujeros avellanados es sustancial, ya que garantiza la integridad y la longevidad de los ensamblajes.

Avellanado y avellanado: comparación de diferencias

Si bien tanto los orificios avellanados como los escariados se utilizan para alojar elementos de fijación, difieren significativamente en términos de diseño, función y aplicación. Comprender estas diferencias le ayudará a elegir el tipo de orificio adecuado para sus requisitos específicos.

Diferencias de diseño

Los agujeros avellanados y escariados tienen distintas finalidades en las aplicaciones de fijación y difieren principalmente en la forma. Los agujeros avellanados tienen un perfil cónico con una entrada en forma de V, lo que permite que los tornillos de cabeza plana queden al ras o ligeramente por debajo de la superficie. Este diseño mejora la estética, lo que lo hace ideal para aplicaciones visibles.

Además, los agujeros avellanados se pueden realizar con varias opciones de ángulo, generalmente de 90 o 120 grados, para que coincidan con las formas de cabeza específicas de los sujetadores utilizados. Por el contrario, los agujeros avellanados se caracterizan por una forma cilíndrica con una cavidad de fondo plano, diseñada específicamente para acomodar tornillos de cabeza hueca o pernos hexagonales.

La base plana de los orificios avellanados maximiza el contacto con la superficie, lo que proporciona mayor estabilidad y resistencia en aplicaciones estructurales. Esta consideración de diseño es esencial en situaciones de carga elevada, ya que distribuye las fuerzas de manera más uniforme a lo largo de la cabeza del sujetador.

Función

En términos funcionales, los orificios avellanados permiten que los sujetadores encajen a ras de la superficie del material, lo que ofrece una apariencia prolija que es particularmente beneficiosa en aplicaciones de carpintería y decorativas. Reducen los enganches y crean un acabado suave, lo cual es crucial en áreas donde la seguridad y la estética son prioridades.

Por el contrario, los orificios avellanados están diseñados para permitir que las cabezas de los sujetadores más grandes se asienten debajo de la superficie, lo que mejora la resistencia mecánica y el soporte. Este diseño es esencial en aplicaciones donde la integridad estructural es crítica, minimizando el riesgo de falla bajo tensión. Además, los orificios avellanados a menudo pueden acomodar características similares a arandelas que pueden distribuir aún más la carga, mejorando la durabilidad de la unión.

Diferencias de uso

En términos de aplicación, los orificios avellanados son ideales para situaciones en las que la estética y la fijación a nivel de la superficie son cruciales, como en el caso de los gabinetes y los productos electrónicos de consumo. Proporcionan un acabado limpio que mejora el aspecto general del producto ensamblado y, a menudo, se pueden pintar o terminar sin que se vean los sujetadores.

Por otro lado, los orificios avellanados son más adecuados para aplicaciones de alta resistencia que requieren uniones resistentes, como ensamblajes de maquinaria o estructuras metálicas. Su capacidad para admitir elementos de fijación más grandes garantiza conexiones robustas esenciales para soportar cargas y tensiones significativas, lo que los convierte en una opción popular en las industrias de la construcción y la automoción.

Diferencias de costo y fabricación

Desde una perspectiva de costos, los agujeros avellanados generalmente requieren una menor remoción de material, lo que los hace más económicos de producir. Esta rentabilidad es ventajosa para proyectos con limitaciones presupuestarias, especialmente cuando se necesitan grandes cantidades de sujetadores. En comparación, los agujeros avellanados generalmente implican más pasos de mecanizado, lo que resulta en costos de producción más altos debido a la necesidad de herramientas y configuraciones más avanzadas.

Además, la complejidad de fabricación de estos tipos de orificios varía; los orificios avellanados son más fáciles de producir debido a sus perfiles más simples, mientras que los orificios avellanados requieren un mecanizado preciso para lograr la cavidad de fondo plano, lo que aumenta la complejidad y el costo generales. Los fabricantes deben considerar estos factores al seleccionar el tipo de orificio, equilibrando los requisitos específicos de la aplicación con las limitaciones presupuestarias y las capacidades de producción.

Tabla de contraste

| Feature | Avellanado | Agujero abocardado |

| Shape | Entrada cónica en forma de V | Cavidad cilíndrica de fondo plano. |

| Acabado de la superficie | El sujetador queda al ras o debajo de la superficie. | La cabeza del sujetador se encuentra debajo de la superficie. |

| Nueva Solicitud de Empleo | Carpintería, montajes decorativos, electrónica. | Aplicaciones estructurales, maquinaria pesada |

| Compatibilidad de sujetadores | Tornillos de cabeza plana, tornillos de cabeza ovalada | Tornillos de cabeza hueca, pernos hexagonales |

| Beneficio principal | Estética mejorada, menor concentración de estrés. | Mayor resistencia mecánica, estabilidad de alineación. |

| Complejidad de manufactura | Sencillo y rentable | Más complejo, costo relativamente más alto |

| Material típico | Plástico, madera, metales ligeros. | Acero, aluminio, metales pesados. |

| Uso común | Herrajes decorativos, carcasas electrónicas | Montaje de maquinaria, piezas de automoción |

Conclusión

Comprender las diferencias clave entre los agujeros avellanados y los escariados es esencial para tomar decisiones informadas en proyectos de mecanizado y ensamblaje. Mientras que los agujeros avellanados proporcionan un acabado al ras y estéticamente agradable, los agujeros escariados ofrecen una resistencia mecánica y una estabilidad superiores para aplicaciones estructurales. Seleccionar el tipo de agujero correcto en función del uso previsto y del tipo de sujetador garantizará un rendimiento y una fiabilidad óptimos.

Para las empresas que buscan servicios de mecanizado de precisión, Zintilon ofrece soluciones integrales, que incluyen avellanado y escariado. Con un compromiso con la calidad y la satisfacción del cliente, el equipo especializado de Zintilon garantiza que cada componente se fabrique según los estándares más altos, lo que lo convierte en un socio confiable para todas sus necesidades de mecanizado.

Genial, juntos