Cuando esté buscando las técnicas perfectas para crear piezas de paredes delgadas, es posible que se encuentre con la técnica de fundición a presión a baja presión. Es una técnica de fundición muy eficaz para producir piezas de alta calidad. Pero, ¿es la fundición a presión a baja presión una buena opción para piezas de paredes delgadas?

La respuesta es no, pero también es importante entender por qué no es la opción más adecuada para piezas de paredes delgadas. Por eso, profundizamos en la técnica de fundición a baja presión y te contamos todo sobre la técnica, así como por qué no es adecuada para este tipo de piezas.

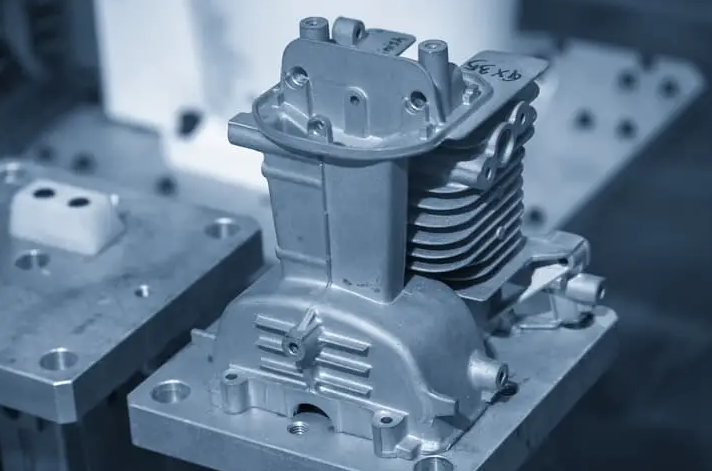

Descripción general de la fundición a presión a baja presión

La fundición a presión a baja presión es un proceso de fundición de metales que ha ganado popularidad en los últimos años debido a sus ventajas únicas. A medida que explore diversas técnicas de fabricación, descubrirá que este método ofrece una combinación de precisión, eficiencia y rentabilidad que lo hace atractivo para muchas aplicaciones.

Video

Para comprender completamente las capacidades y limitaciones de la fundición a presión a baja presión, es esencial entender cómo funciona el proceso. A continuación, se detalla el proceso de fundición a presión a baja presión.

- Preparación del molde: El proceso comienza con la preparación de una matriz de acero maquinada con precisión. Esta matriz se limpia a fondo y se precalienta para evitar el estrés térmico.

- Fusión y transferencia de metales: Después de esto, se funde el metal elegido y se transfiere con cuidado a un horno de mantenimiento, asegurando un suministro de metal fundido sin escoria.

- Inyección controlada: Luego, inyecte suavemente el metal fundido en la cavidad de la matriz bajo baja presión, minimizando la posibilidad de que quede aire atrapado.

- Solidificación: El metal se solidifica gradualmente dentro de la matriz, y el horno de retención suministra continuamente metal fundido para compensar la contracción.

- Expulsión de piezas: Una vez solidificada, expulsa la pieza de la matriz y deja que ésta se enfríe antes del siguiente ciclo.

- Acabado: Es posible que sea necesario realizar pequeños recortes y mecanizados para lograr la calidad de superficie deseada.

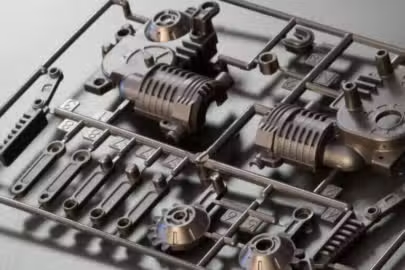

Aplicaciones

Es posible que ya haya visto el uso de técnicas de fundición a presión a baja presión, pero nunca se dio cuenta de que así es como se fabrican. A continuación, se muestran algunas industrias en las que se utilizan constantemente piezas de fundición a presión a baja presión.

- Automotor: Produce bloques de motor, culatas, ruedas y componentes de suspensión.

- Aeroespacial: Se utiliza para trenes de aterrizaje, piezas de motor y otros componentes de alta precisión.

- Médico: Fabrica herramientas quirúrgicas, equipos de rayos X y otros dispositivos médicos.

- Electrodomésticos: Crea piezas para aparatos de cocina, procesadores de alimentos y otros artículos para el hogar.

- Eléctrico: Produce carcasas de motores, envolventes y otros componentes eléctricos.

- Marina: Se utiliza para fabricar bombas, motores y válvulas para aplicaciones marinas.

Materiales

Ahora, analicemos los distintos materiales compatibles con el proceso de fundición a baja presión. Algunos materiales son los que mejor funcionan para el proceso, y estos suelen ser:

| Material | Ventajas |

| Aleaciones de aluminio | Más común, buen equilibrio de propiedades, amplia gama de aplicaciones. |

| Aleaciones de magnesio | La más alta relación resistencia-peso, ideal para aplicaciones donde el peso es crítico |

| Aleaciones de Zinc | Alta precisión dimensional, excelente acabado superficial, bajo punto de fusión. |

| Aleaciones de cobre | Mayor resistencia y resistencia a la temperatura. |

Acabados Superficiales

Cuando esté considerando la fundición a presión para su proyecto, es fundamental comprender los distintos acabados de superficie disponibles. A continuación, se muestran algunos acabados de superficie que puede probar:

Tal como está fundido

Acabado básico y rugoso directamente del molde. Es la opción más económica, pero puede no ser adecuada para aplicaciones que requieran dimensiones precisas o superficies lisas.

Texturizado

Agrega patrones o texturas mediante modificaciones del molde. Esto puede mejorar el agarre, mejorar la estética o enmascarar pequeñas imperfecciones.

Pulido

Crea una superficie lisa y brillante. El pulido se utiliza a menudo para piezas decorativas o aplicaciones que requieren alta reflectividad.

Granallado

Mejora la apariencia y las propiedades mecánicas. El granallado puede eliminar contaminantes de la superficie, mejorar la resistencia a la fatiga y crear una textura uniforme en la superficie.

Acabado vibratorio

Ideal para formas complejas y grandes volúmenes. Este proceso permite desbarbar piezas, eliminar bordes afilados y mejorar el acabado de la superficie.

Pintura/Recubrimiento

Mejora la resistencia a la corrosión, añade color y mejora la estética. Los recubrimientos más comunes incluyen el recubrimiento en polvo, la pintura húmeda, el anodizado y la galvanoplastia.

¿Cuáles son los desafíos de la fabricación de piezas de paredes delgadas?

Cuando se planea fabricar piezas de pared delgada, hay que prepararse para afrontar los siguientes desafíos. Estos son problemas comunes que ocurren durante la fabricación de piezas de pared delgada.

Problemas de flujo de materiales

Las secciones delgadas plantean un desafío importante para garantizar un llenado completo y uniforme con material fundido. La alta relación superficie-volumen de las paredes delgadas provoca una rápida pérdida de calor, lo que aumenta la viscosidad del material fundido y dificulta su flujo. Esto puede dar como resultado un llenado incompleto de la cavidad del molde, lo que deja huecos o áreas delgadas en la pieza final.

Enfriamiento desigual

Debido a su delgadez, estas piezas se enfrían mucho más rápido que las secciones más gruesas. Este enfriamiento rápido crea gradientes de temperatura desiguales dentro de la pieza, lo que genera una contracción diferencial y la posibilidad de deformaciones, distorsiones y la formación de marcas de hundimiento. El enfriamiento desigual también puede inducir tensiones internas dentro de la pieza, lo que puede afectar su resistencia y durabilidad.

Deformación y distorsión

Los gradientes de temperatura significativos durante el enfriamiento pueden provocar una contracción diferencial en toda la pieza. Esta contracción diferencial puede provocar deformaciones, es decir, que la pieza se doble o se tuerza y pierda su forma original. Las geometrías complejas y los espesores de pared variables exacerban estos problemas, lo que dificulta la predicción y el control de la forma final de la pieza.

Marcas de fregadero

A medida que las secciones delgadas se enfrían rápidamente, se encogen más rápidamente que las secciones más gruesas que las rodean. Esta contracción diferencial puede provocar que las secciones más gruesas se separen de las secciones más delgadas, creando depresiones o “hundimientos” en la superficie de la pieza. Estos hundimientos pueden resultar visualmente poco atractivos y también pueden afectar la funcionalidad de la pieza.

Diseño de puerta

El diseño adecuado de la compuerta es fundamental para garantizar el llenado completo y uniforme de las secciones de paredes delgadas. La ubicación, el tamaño y la forma de la compuerta pueden afectar significativamente el flujo de material, la distribución de la presión y la calidad general de la pieza. Para optimizar el diseño de la compuerta es necesario tener en cuenta cuidadosamente factores como la geometría de la pieza, las propiedades del material y las condiciones de procesamiento.

Desafíos de la expulsión

La extracción de piezas de paredes delgadas del molde puede ser un desafío debido a su naturaleza delicada. Las paredes delgadas pueden deformarse o dañarse fácilmente durante la extracción, especialmente si las fuerzas de extracción no se controlan cuidadosamente. Es posible que se necesiten sistemas de extracción especializados, como eyectores de baja fuerza o sistemas neumáticos, para minimizar el daño a las piezas.

¿Es la fundición a presión a baja presión una buena opción para piezas de paredes delgadas?

Ahora, abordemos la pregunta central de este artículo: ¿es la fundición a presión a baja presión una buena opción para piezas de paredes delgadas? La respuesta corta es no, la fundición a presión a baja presión generalmente no es adecuada para producir piezas con paredes muy delgadas. La técnica tiene varias limitaciones.

Limitaciones de la fundición a baja presión

Debido a las limitaciones de la fundición a presión a baja presión, se terminan enfrentando algunos problemas cruciales en el proceso. Estos incluyen:

Capacidad limitada para rellenar secciones muy delgadas

En primer lugar, la presión relativamente baja utilizada en LPDC puede no ser suficiente para llenar completamente secciones extremadamente delgadas, especialmente aquellas dentro del rango de 1 a 5 mm.

Tendrá problemas con la falta de fuerza en el metal fundido. No podrá superar la tensión superficial y fluir hacia las áreas más estrechas de la cavidad del molde. Esto eventualmente conduce a problemas como llenado incompleto, espacios vacíos y posibles defectos.

Potencial de deformación y distorsión

Como hemos comentado anteriormente, la deformación y la distorsión son problemas muy habituales en la fabricación de piezas de paredes delgadas. Aunque el proceso de llenado por compresión de baja presión minimiza la turbulencia, el proceso de llenado más lento puede provocar cierto grado de enfriamiento desigual.

Esta irregularidad contribuye enormemente a la deformación y distorsión, especialmente en piezas con geometrías complejas o variaciones significativas en el espesor de la pared.

Además de eso, el enfriamiento más lento puede aumentar el riesgo de que se desarrollen tensiones internas dentro de la pieza, lo que puede provocar deformación después de la expulsión.

Tasas de producción más lentas

El proceso de inyección a baja presión da como resultado inherentemente tiempos de llenado más lentos en comparación con la fundición a alta presión. Esto genera tiempos de ciclo más largos y tasas de producción más bajas. Si bien no es inherentemente un problema importante, aún puede tener dificultades para producir piezas en grandes volúmenes.

¿Cómo afrontar las limitaciones de la fundición a baja presión?

Ahora bien, si insiste en utilizar la fundición a presión a baja presión para producir piezas de paredes delgadas, existen algunas estrategias que puede probar. Estas pueden ayudarlo a evitar los problemas hasta cierto punto y obtener resultados decentes. Son las siguientes:

Optimización del diseño de moldes

Optimizar el diseño del molde de fundición a baja presión puede ser una estrategia útil para la fundición a baja presión de piezas de paredes delgadas. Esto es lo que puede hacer:

- Utilice varias compuertas más pequeñas para distribuir el metal fundido de manera uniforme y minimizar la acumulación de aire. Ubique las compuertas con cuidado para evitar las líneas de soldadura y garantizar un llenado completo.

- Diseñe canales de refrigeración con precisión para extraer el calor de manera eficiente, lo que promueve un enfriamiento uniforme y minimiza las tensiones térmicas. Considere el uso de canales de refrigeración conformados para lograr una disipación de calor más uniforme.

- Asegúrese de que haya una ventilación adecuada para permitir que el aire escape de la cavidad del molde, evitando que quede aire atrapado y asegurando un llenado completo y uniforme de las secciones delgadas.

Selección de materiales

Puede aumentar la probabilidad de éxito de su proyecto incluso antes de que comience con una selección estratégica de materiales. Para ello, debe:

- Seleccione aleaciones con baja viscosidad que mejoren su fluidez, permitiéndoles llenar secciones delgadas de manera más efectiva.

- Elija materiales con baja contracción de solidificación para minimizar el riesgo de distorsión e imprecisiones dimensionales.

Optimización de procesos

Durante el proceso de fundición a presión a baja presión, se pueden implementar algunas estrategias de optimización clave. Por ejemplo, se puede:

- Reduzca ligeramente la presión de inyección para minimizar la turbulencia y mejorar el flujo del material en secciones delgadas mientras mantiene la presión suficiente para un llenado completo.

- Implementar técnicas de enfriamiento controlado, como el uso de enfriadores o aislamiento térmico, para regular la velocidad de enfriamiento y reducir el riesgo de enfriamiento desigual y distorsión.

Herramientas especializadas

Por último, pero no por ello menos importante, el uso de tácticas de herramientas especializadas también puede ayudarle a mitigar los efectos de las limitaciones de LPDC. Puede:

- Utilice insertos especializados dentro del molde para proporcionar soporte adicional a las secciones delgadas, evitando la deformación durante la expulsión.

- Utilice sistemas de expulsión de baja fuerza o sistemas neumáticos para minimizar el riesgo de dañar piezas de paredes delgadas durante la expulsión.

¿Cuáles son los beneficios de la fundición a baja presión para piezas de paredes delgadas?

La cuestión es la siguiente: la fundición a presión a baja presión puede no ser la mejor opción para piezas de paredes delgadas, pero aun así ofrece algunas ventajas clave. Estas ventajas son inherentes a esta técnica de fabricación. Los beneficios que se obtienen incluyen:

Porosidad reducida

El llenado lento y controlado del molde a baja presión minimiza el riesgo de turbulencias y de atrapamiento de aire, lo que reduce significativamente la porosidad en la pieza final. Esto es crucial para piezas de paredes delgadas, ya que la porosidad puede debilitar la estructura y comprometer su integridad.

Flujo de materiales mejorado

El flujo suave y constante de metal fundido a baja presión permite un mejor llenado de secciones intrincadas y de paredes delgadas. Esto reduce la probabilidad de llenado incompleto, cierres en frío y fallas en el funcionamiento, lo que garantiza un espesor de pared constante y minimiza los defectos.

Precisión dimensional mejorada

El proceso de solidificación controlada a baja presión favorece un enfriamiento más uniforme y una contracción reducida, lo que se traduce en una mayor precisión dimensional y tolerancias más ajustadas. Esto es especialmente importante para piezas de paredes delgadas en las que incluso pequeñas desviaciones en las dimensiones pueden afectar a su funcionalidad.

Acabado de superficie mejorado

La velocidad de llenado más lenta y la turbulencia reducida en el proceso LPDC contribuyen a un acabado superficial más suave en las piezas fundidas. Esto puede minimizar la necesidad de extensas operaciones de posprocesamiento, como el mecanizado o el rectificado, que pueden resultar complicadas y costosas para los componentes de paredes delgadas.

Versatilidad

El LPDC se puede utilizar para fundir una amplia gama de metales, incluidos aluminio, magnesio y aleaciones de cobre, lo que lo hace adecuado para diversas aplicaciones y requisitos de materiales.

Conclusión

En conclusión, la fundición a presión a baja presión no es la opción ideal, pero aún así puede funcionar en algunos casos. Con los beneficios inherentes de la técnica, puede garantizar piezas de pared delgada de calidad decente utilizando las estrategias que analizamos. De esa manera, no tendrá que buscar otros métodos para producir piezas de pared delgada.

Sin embargo, si desea obtener el máximo valor de sus piezas de pared delgada, la fundición a presión a alta presión puede ser una excelente solución para usted. Descubra por qué la fundición a presión a alta presión es una buena opción para las piezas de pared delgada en este análisis detallado.

Genial, juntos