De fabricage van plaatmetalen componenten is sterk afhankelijk van nauwkeurige en efficiënte snijmethoden. Tot de meest voorkomende technieken behoren scheren en lasersnijden, die elk hun eigen kenmerken hebben die inspelen op specifieke productiebehoeften.

Het primaire verschil tussen de twee is simpel. Bij knippen staat snelheid en lage kosten voorop voor eenvoudige sneden met een hoog volume, terwijl lasersnijden als een type niet-knippende methode de straal focust om materiaal te verdampen, wat ingewikkelde ontwerpen en hoge precisie mogelijk maakt voor uiteenlopende materialen.

Verder zijn er nog een aantal verschillen tussen de twee technieken. Daarom zullen we hieronder de twee technieken ontdekken en verkennen. Dus als je twijfelt over het kiezen van een techniek tussen de twee, laten we dan beginnen.

Vergelijking van knippen en lasersnijden

Knippen en lasersnijden verschillen enorm op verschillende manieren. Hieronder bespreken we enkele factoren die elke snijmethode anders maken.

Proces

- het scheren

Dit is een mechanisch proces. Het houdt in dat er een aanzienlijke schuifkracht op het materiaal wordt uitgeoefend, waardoor het langs een vooraf bepaalde lijn breekt. Het proces is afhankelijk van de fysieke interactie van tegenover elkaar liggende bladen, wat een geconcentreerde schuifspanning creëert die de schuifsterkte van het materiaal overschrijdt.

- Lasersnijden

Dit is een thermisch proces. Het gebruikt een zeer gerichte laserstraal om het materiaal te smelten, te verdampen of weg te branden. De intensiteit en focus van de laserstraal maken een nauwkeurige controle van het snijproces mogelijk. CNC-systemen sturen de laserstraal doorgaans aan, waardoor ingewikkelde en complexe sneden mogelijk zijn.

Materiaal

- het scheren

Primair geschikt voor plaatwerk en platen. Materiaaldikte en hardheid zijn beperkende factoren. Dikkere, hardere materialen vereisen meer kracht. Bepaalde materialen kunnen vervormen of barsten tijdens het knippen, vooral als ze bros zijn.

- Lasersnijden

Zeer veelzijdig en in staat om een breed scala aan materialen te snijden, waaronder metalen, kunststoffen, hout, composieten en keramiek. Het kan verschillende diktes aan, hoewel dikkere materialen krachtigere lasers vereisen. Biedt meer flexibiliteit in materiaalselectie vergeleken met scheren.

Snelheid

- het scheren

Zeer snel voor rechte lijnsneden, vooral bij productie met een hoog volume. De cyclustijd van de machine en de eigenschappen van het materiaal beperken de snelheid.

- Lasersnijden

Snelheid varieert afhankelijk van het materiaal, de dikte en de complexiteit van de snede. Sneller voor dunne materialen en eenvoudige sneden, maar langzamer voor dikke materialen en ingewikkelde ontwerpen. Het is over het algemeen langzamer dan scheren voor eenvoudige rechte sneden.

Door hitte beïnvloede zone (HAZ)

- het scheren

Als mechanisch proces produceert het geen HAZ. Dit is een significant voordeel wanneer materiaaleigenschappen behouden moeten blijven.

- Lasersnijden

Het produceert een HAZ, wat het gebied is rondom de snede dat wordt beïnvloed door de hitte van de laser. De HAZ kan de eigenschappen van het materiaal veranderen, zoals hardheid en microstructuur. De grootte van de HAZ is afhankelijk van het vermogen van de laser, de snijsnelheid en de materiaaleigenschappen.

Veelzijdigheid

- het scheren

Beperkt tot rechte-lijn sneden. Minder veelzijdig in het creëren van complexe vormen of ingewikkelde ontwerpen.

- Lasersnijden

Zeer veelzijdig, het is in staat om complexe vormen, ingewikkelde ontwerpen en fijne details te creëren. Het biedt een grotere ontwerpflexibiliteit vergeleken met scheren.

Contrasttabel

Wilt u snel een overzicht van de verschillen tussen de twee snijmethoden? Dan kan deze tabel u goed helpen.

| Kenmerk | het scheren | Lasersnijden |

| Proces | Mechanisch (breuk) | Thermisch (smelten/verdampen) |

| Materiaal | Plaatwerk, platen | Breed assortiment (metalen, kunststoffen, etc.) |

| Snelheid | Hoog (rechte sneden) | Variabel (materiaal, complexiteit) |

| Door hitte beïnvloede zone | Geen | Presenteer |

| Veelzijdigheid | Beperkt (rechte sneden) | Hoog (complexe vormen) |

| precisie | te verlagen | Hoger |

| Kosten | Lagere | Hoger |

Overzicht van knippen en lasersnijden

Laten we de basisvergelijkingen even terzijde laten, en elke snijmethode doornemen en er wat meer over leren. Hier is een overzicht van de twee methoden –

Overzicht van scheren

Knippen is een traditioneel mechanisch snijproces dat gebruikmaakt van tegengestelde messen om plaatmetaal te scheiden. Deze techniek zal metalen platen snijden zonder materiaal te verwijderen, waardoor het zeer efficiënt is voor rechtlijnige snijbewerkingen.

Hoe werkt het?

Het knipproces omvat het positioneren van plaatmetaal tussen een vast ondermes en een beweegbaar bovenmes. Terwijl het bovenmes naar beneden gaat, oefent het een kracht uit die de schuifsterkte van het materiaal overschrijdt, waardoor het metaal langs de snijlijn breekt. Het proces verloopt doorgaans van de eerste penetratie tot de voltooiing van de breuk.

Belangrijkste componenten van scheren

- Scheermachine: Robuust frame met hydraulisch of mechanisch aandrijfsysteem

- Boven- en onderbladen: Geharde stalen snijkanten

- Vasthouden: Mechanismen die het materiaal tijdens het snijden vastzetten

- Terugloopsperren: Verstelbare geleiders voor het positioneren van het materiaal

- bed: Steunvlak voor het werkstuk

Overzicht van lasersnijden

Lasersnijden is een thermische snijtechnologie die gebruikmaakt van een gerichte lichtbundel om materiaal te smelten, te verbranden of te verdampen langs een nauwkeurig gecontroleerd pad. Het maakt ingewikkelde ontwerpen en complexe geometrieën mogelijk zonder fysieke gereedschappen.

Hoe werkt het?

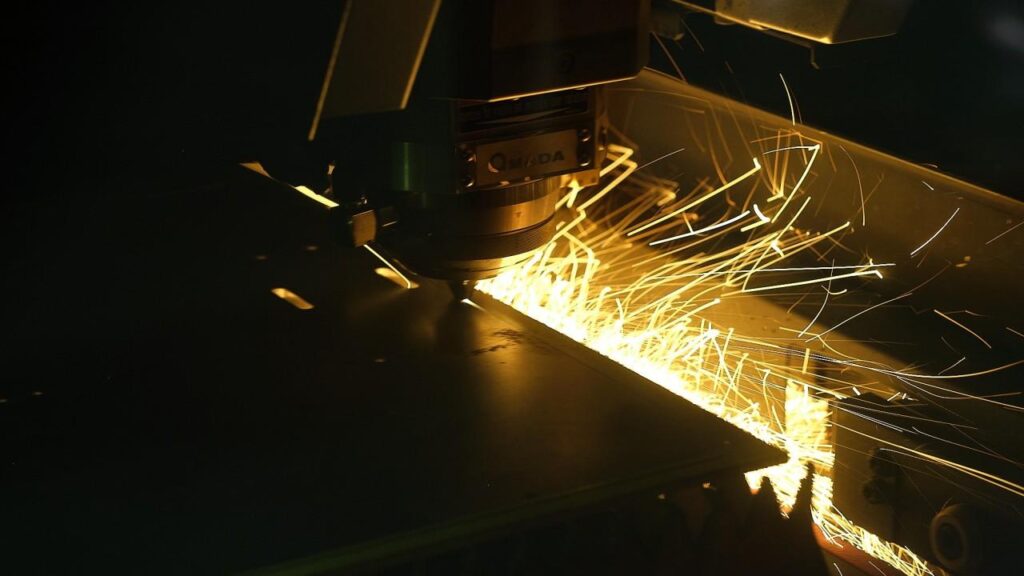

Een krachtige laserstraal wordt gegenereerd en via optica op het materiaaloppervlak gericht. De geconcentreerde energie creëert intense hitte die het materiaal smelt, verbrandt of verdampt. Hulpgas, meestal zuurstof, stikstof of perslucht, blaast het gesmolten materiaal weg, waardoor een schone snede ontstaat. CNC bestuurt het straalpad volgens geprogrammeerde patronen.

Belangrijkste componenten van lasersnijden

- Laserresonator: Genereert de laserstraal (CO₂, vezel of Nd:YAG)

- Beam-leveringssysteem:Spiegels en optica die de straal richten en focussen

- CNC-besturingssysteem: Computer die beweging en laservermogen coördineert

- Assist Gas Systeem: Levert gas voor het snijden en verwijderen van gesmolten materiaal

- Snijkop: Bevat focuslens en gasmondstuk

- Snijbed: Ondersteunt materiaal tijdens de verwerking

Precisie en nauwkeurigheid

Als we het hebben over de precisie en nauwkeurigheid van het plaatmetaal snijproces, hebben zowel scheren als lasersnijden verschillende benaderingen. Verschillende dingen hebben invloed op precisie en nauwkeurigheid, zoals–

Snij toleranties

Knipprocessen leveren doorgaans snijtoleranties op van ±0.1 mm tot ±0.5 mm, een variabiliteit die aanzienlijk wordt beïnvloed door de dikte van het materiaal, de scherpte van het blad en de stijfheid van de machine. Met name dikkere materialen vereisen een grotere kracht, wat leidt tot een grotere afbuiging en dus bredere toleranties. Versleten of verkeerd ingestelde bladen verergeren dit probleem, net als een machine die geen structurele stijfheid heeft, wat trillingen en afwijkingen kan veroorzaken.

Omgekeerd bereikt lasersnijden, met behulp van een fijn gefocuste straal en nauwkeurige CNC-besturing, veel nauwere toleranties variërend van ±0.025 mm tot ±0.1 mm. Deze precisie wordt gehandhaafd door nauwkeurige controle van laservermogen, snijsnelheid en gasondersteuning, waardoor thermische effecten worden geminimaliseerd en nauwkeurige dimensionale replicatie wordt gegarandeerd.

Minimale functiegrootte

Knippen is inherent beperkt tot rechte sneden, waardoor interne kenmerken onmogelijk zijn vanwege de vaste geometrie van het blad en de mechanische krachten die erbij betrokken zijn. Elke binnenhoek die door knippen wordt gecreëerd, heeft een straal die wordt bepaald door het blad.

Omgekeerd maakt de zeer gerichte straal van lasersnijden het mogelijk om ingewikkelde kenmerken te creëren die zo klein zijn als 0.1 mm en soms kleiner, afhankelijk van de dikte van het materiaal, de diameter van de laserstraal en de laserparameters. Deze mogelijkheid komt voort uit het vermogen van de laser om materiaal in een gelokaliseerd gebied nauwkeurig te verdampen of te smelten.

De straaldiameter heeft rechtstreeks invloed op de minimale kenmerkgrootte, waarbij kleinere diameters fijnere details mogelijk maken.

Randkwaliteit

Door te knippen ontstaan randen met lichte vervorming, waaronder bramen, wat verhoogde randen of ruwe oppervlakken zijn, en rollover, wat de vervorming van de bovenrand is door de neerwaartse kracht van het blad. De onderrand vertoont doorgaans een breukzone, waar het materiaal ongelijkmatig scheidt. Dit vereist secundair ontbramen of slijpen voor precisietoepassingen.

Lasersnijden daarentegen levert gladdere randen op met minimale braamvorming en consistente kwaliteit over de gehele dikte van het materiaal. Hoewel er een warmte-beïnvloede zone (HAZ) aanwezig is, is nabewerking doorgaans niet nodig, omdat de randkwaliteit over het algemeen voldoende is voor de meeste toepassingen.

Er kunnen fijne streepjes zichtbaar zijn die parallel lopen aan de richting van de laserstraal, maar deze hebben zelden invloed op de functionaliteit.

Positionele nauwkeurigheid

De nauwkeurigheid van het afschuiven is sterk afhankelijk van de vaardigheden van de operator en de kalibratie van de machine, wat de mogelijkheid van inconsistenties met zich meebrengt. Handmatige positionering, variaties in materiaaleigenschappen en onnauwkeurigheden in de backstop kunnen allemaal bijdragen aan fouten.

Lasersnijden, waarbij gebruik wordt gemaakt van geavanceerde CNC-besturingssystemen met encoderfeedback en nauwkeurige bewegingscontrole, biedt een herhaalbare positienauwkeurigheid van ±0.05 mm of beter.

Dit geautomatiseerde proces minimaliseert menselijke fouten, zorgt voor een consistente en nauwkeurige positionering van de snijbalk, wat leidt tot betrouwbaardere en herhaalbare resultaten. Moderne CNC-systemen bieden realtime feedback en kunnen kleine afwijkingen corrigeren.

Materiële vervorming

Door scheren kan het materiaal buigen of kromtrekken, met name bij dunnere materialen, vanwege de hoge mechanische krachten die hierbij betrokken zijn. Vervorming is meer uitgesproken nabij de snijlijn en kan de maatnauwkeurigheid van het werkstuk beïnvloeden.

Lasersnijden minimaliseert mechanische vervorming omdat de laserstraal minimale kracht uitoefent. Echter, thermische vervorming kan optreden in dunne materialen door lokale verhitting, wat kan worden beperkt door laserparameters en gashulp goed te regelen. De door hitte beïnvloede zone kan ook kleine veranderingen in materiaaleigenschappen veroorzaken.

Oppervlaktebehandeling

Door scheren ontstaat een ruwer oppervlak met zichtbare schuifmarkeringen, een kenmerk van het mechanische breukproces. Oppervlakteonregelmatigheden en schuifmarkeringen zijn inherent aan dit proces.

Lasersnijden daarentegen produceert een gladde afwerking met fijne strepen parallel aan de richting van de laserstraal. Deze gladdere afwerking elimineert vaak de noodzaak voor verdere oppervlaktebehandeling, wat bijdraagt aan efficiëntie en een kortere productietijd.

Bij sommige metalen kan echter oxidatie optreden, waardoor er verkleuringen ontstaan die mogelijk aangepakt moeten worden.

Kosten en efficiëntie

Als het aankomt op kosten en efficiëntie, verschillen de twee snijmethoden aanzienlijk. Er zijn verschillende factoren die de kosten en efficiëntie van het knippen en lasersnijden van metaalplaats.

Gereedschaps- en bevestigingskosten

Voor knipbewerkingen is relatief eenvoudig gereedschap nodig, voornamelijk bestaande uit messen die meerdere slijpcycli kunnen ondergaan, waardoor de kosten op de lange termijn worden verlaagd. De vereisten voor bevestiging zijn over het algemeen eenvoudig en vertrouwen op backstops en hold-downs.

Omgekeerd brengt lasersnijden hogere gereedschapsuitgaven met zich mee vanwege de noodzaak van precisie-optica, sproeiers en hulpgasleveringssystemen. Hoewel fixering voor complexe geometrieën gespecialiseerde ontwerpen kan vereisen, minimaliseert de inherente flexibiliteit van lasersnijden de proliferatie van talrijke gespecialiseerde gereedschappen, wat mogelijk een deel van de initiële gereedschapsuitgaven compenseert.

Materiaalgebruik en afval

Vanwege de inherente beperking van rechtlijnig snijden, kunnen knipprocessen leiden tot meer materiaalverspilling, met name bij het vervaardigen van complexe vormen of bij inefficiënties bij het nesten.

Omgekeerd biedt lasersnijden een superieure materiaalbenutting, waardoor het ingewikkelde sneden kan uitvoeren met minimale kerfbreedte. Geavanceerde nestingsoftware optimaliseert de plaatsing van onderdelen, vermindert schroot en maximaliseert de materiaalopbrengst. Deze vermindering van materiaalverspilling vertaalt zich in aanzienlijke kostenbesparingen op de lange termijn.

Arbeidskosten en automatisering

Knippen kan meer handmatige arbeid vereisen voor materiaalverwerking en machinebediening, met name in niet-geautomatiseerde configuraties. Hoewel automatisering arbeidskosten kan verminderen, kunnen de inherente beperkingen van knippen de reikwijdte van automatiseringsimplementatie beperken.

Daarentegen leent lasersnijden zich gemakkelijk voor hogere niveaus van automatisering, waardoor arbeidskosten worden verlaagd en de productie-efficiëntie wordt verbeterd. CNC-besturing en geautomatiseerde materiaalverwerkingssystemen minimaliseren handmatige interventie, wat bijdraagt aan kostenbesparingen op de lange termijn en verbeterde productiviteit.

Onderdeelcomplexiteit en ontwerpwijzigingen

Knippen beperkt de ontwerpflexibiliteit, beperkt de fabricage tot eenvoudige, rechte sneden en verhoogt de kosten voor complexe onderdelenproductie. Ontwerpwijzigingen vereisen fysieke gereedschapsaanpassingen, wat resulteert in downtime en hogere kosten.

Lasersnijden biedt daarentegen uitzonderlijke ontwerpflexibiliteit, waardoor de productie van complexe geometrieën met minimale gereedschapswijzigingen wordt vergemakkelijkt. Ontwerpwijzigingen worden eenvoudig geïmplementeerd via softwareaanpassingen, waardoor downtime en kosten worden verminderd.

Onderhoud en stilstand

Schaarmachines vergen over het algemeen minder onderhoud, worden gekenmerkt door eenvoudigere mechanische onderdelen en kennen minimale uitvaltijd, die zich voornamelijk beperkt tot het slijpen of vervangen van de messen.

Lasersnijden brengt echter complexer onderhoud met zich mee, waaronder het reinigen van optica, uitlijning en onderhoud van de laserbron. Mogelijke downtime voor het vervangen van de laserbron of het kalibreren van het systeem kan aanzienlijk zijn, wat het belang van preventief onderhoud benadrukt om verstoringen te minimaliseren.

Kosten naverwerking

Bij knipbewerkingen is vaak secundair ontbramen of slijpen nodig om bramen te verwijderen en de kwaliteit van de randen te verbeteren. Dit leidt tot hogere arbeidskosten en een langere productietijd.

Lasersnijden daarentegen produceert schonere randen met minimale bramen, waardoor de noodzaak voor nabewerking wordt verminderd of geëlimineerd. Deze vermindering van nabewerkingskosten draagt bij aan de algehele efficiëntie en kostenbesparingen.

Conclusie

Concluderend is de keuze tussen knippen en lasersnijden een strategische beslissing die een aanzienlijke impact heeft op de productie-efficiëntie en kosteneffectiviteit. Knippen is een haalbare optie voor de productie van gestandaardiseerde onderdelen in grote volumes. Daarentegen is lasersnijden ideaal voor ingewikkelde ontwerpen, uiteenlopende materiaaltoepassingen en rapid prototyping.

Of u nu kiest voor knippen of lasersnijden, het is belangrijk om de juiste fabrikant te kiezen. Zintilon is een van de beste keuzes voor zowel knippen als lasersnijden in termen van plaatmetaalbewerking. Ze zorgen voor de beste precisie en efficiëntie in hun proces.

Geweldig, Samen