High-Pressure Die Casting (HPDC) har framstått som en ledande tillverkningsprocess för att producera tunnväggiga metalldelar med hög dimensionell noggrannhet och exceptionell ytfinish.

Denna metod används i stor utsträckning inom industrier som fordon, flyg och elektronik, där viktminskning, strukturell integritet och estetik är kritiska faktorer. HPDC-processen är speciellt lämpad för tillverkning av komponenter med väggtjocklekar från 1 mm till 5 mm.

I den här artikeln kommer vi att utforska varför högtrycksgjutning är en idealisk lösning för tillverkning av tunnväggiga delar, de viktigaste fördelarna som det erbjuder och varför det föredras framför andra tillverkningstekniker.

Översikt över högtrycksgjutning

High-pressure die Casting (HPDC) är en precisionstillverkningsprocess där smält metall sprutas in i en metallform under högt tryck. Denna metod utmärker sig i att producera komplexa komponenter av hög kvalitet med utmärkta mekaniska egenskaper och ytfinish.

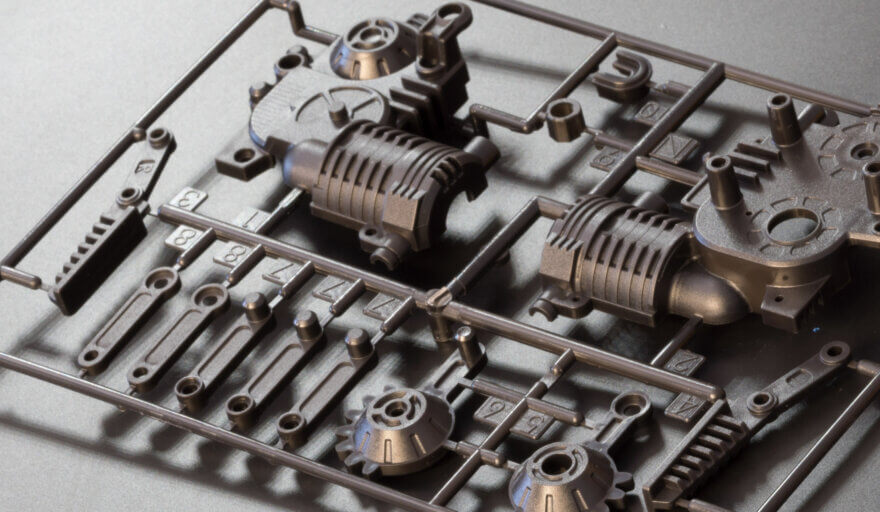

HPDC är idealiskt för produktion i stora volymer på grund av dess hastighet, repeterbarhet och återanvändbara verktygsstålformar. Det möjliggör skapandet av intrikata former som skulle vara svåra eller dyra med andra metoder.

Processen stöder olika icke-järnlegeringar, vilket ger flexibilitet för specifika delkrav. HPDC-komponenter är täta, dimensionellt noggranna och hållbara, vilket minimerar behovet av efterbearbetning. Dess effektivitet och kvalitet gör det viktigt för industrier som fordon, flyg, elektronik och medicinsk utrustning

Hur fungerar Det?

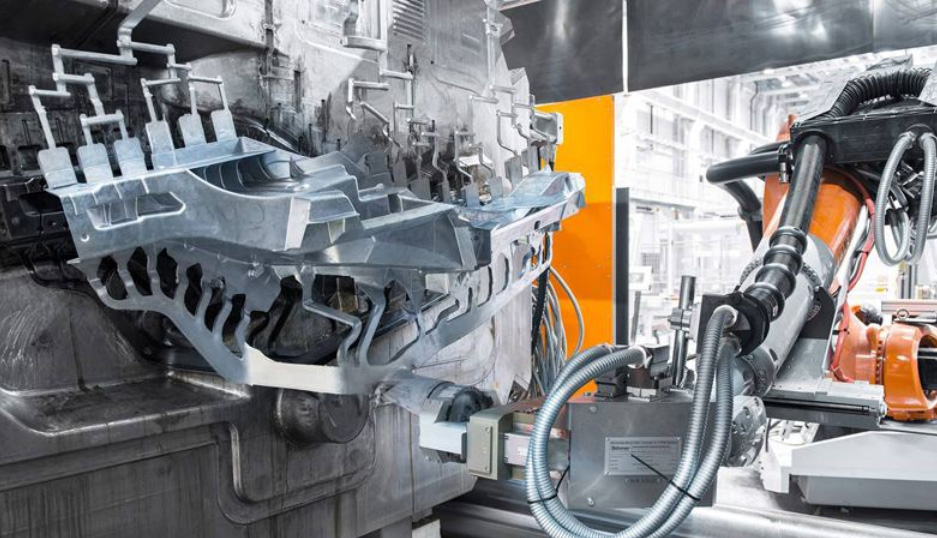

High-Pressure Die Casting (HPDC) är en populär tillverkningsprocess som används för att producera invecklade metalldelar med hög precision. Processen innebär att smält metall sprutas in i en form, eller form, under högt tryck, vilket resulterar i komponenter som har en slät ytfinish och utmärkt måttnoggrannhet. Här är en steg-för-steg-översikt över hur HPDC fungerar:

- Val och beredning av råmaterial: Processen börjar med att välja en lämplig råvara, vanligtvis aluminium, magnesium eller zinklegeringar, beroende på de önskade egenskaperna hos den slutliga delen. Den valda metallen smälts i en ugn tills den når lämplig gjuttemperatur, vilket säkerställer konsistens och undviker kontaminering.

- Smältning och överföring: När metallen når rätt temperatur överförs den försiktigt till gjutmaskinen, där den är redo för injektion i formen.

- Högtrycksinsprutning: Den smälta metallen sprutas in i formen vid tryck som sträcker sig från 700 till 2000 bar med hjälp av en hydraulisk kolv. Det höga trycket säkerställer att metallen fyller varje hålighet och detalj, vilket förhindrar defekter som luftfickor eller porositet.

- Snabb kylning och stelning: På grund av metallformens kyleffekt stelnar den smälta metallen snabbt och bildar en tät och stark komponent.

- Mögelöppning och utmatning; Efter stelning öppnas formen och gjutgodset kastas ut med hjälp av ejektorstift, vilket avslutar cykeln på sekunder till minuter.

Tillämpningar

High-Pressure Die Casting (HPDC) används i stor utsträckning inom olika industrier för dess precision, effektivitet och förmåga att producera komplexa delar.

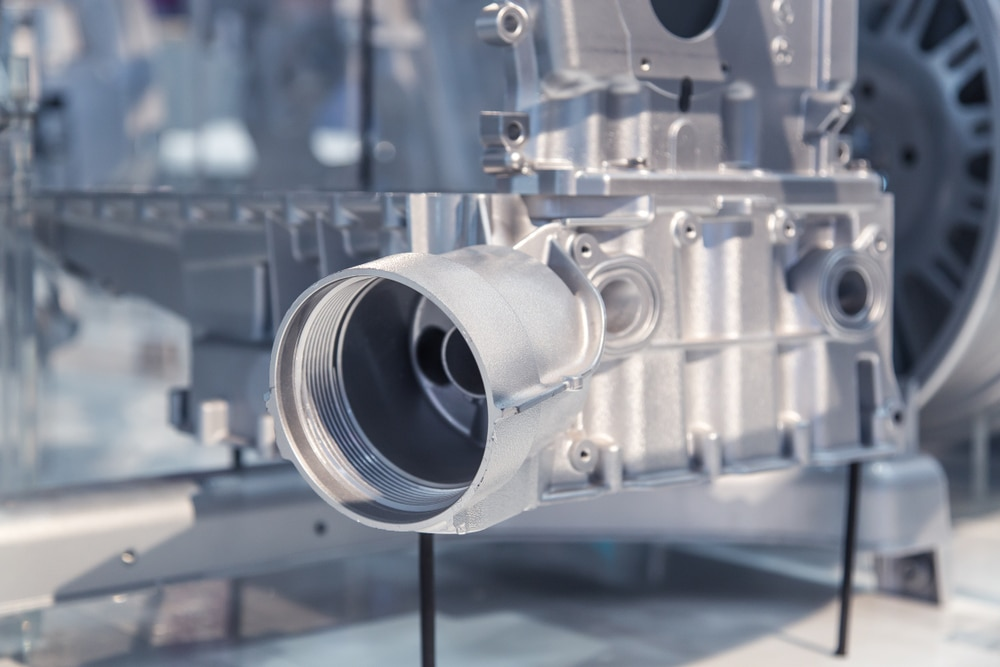

- Bilindustrin: HPDC är idealiskt för att skapa lätta, starka komponenter som motorblock och transmissionshus, som hjälper till att förbättra bränsleeffektiviteten och fordonets prestanda.

- Elektronikbranschen: Processen används för att producera exakta höljen och kopplingar, vilket säkerställer tillförlitlig prestanda och passform för komplicerade elektroniska sammansättningar.

- Värme sjunker: HPDC används också i stor utsträckning för tillverkning av kylflänsar, där gjutstyckenas täta karaktär säkerställer effektiv värmeavledning.

- Flyg- och rymdsektorn: Inom flygsektorn används HPDC för att skapa höghållfasta delar som tål extrema förhållanden och som uppfyller stränga säkerhets- och prestandastandarder.

- Konsumentprodukter: HPDC är att föredra för konsumentvaror som apparater och hårdvara på grund av dess förmåga att producera estetiskt tilltalande, hållbara komponenter med jämna ytfinish.

material

High-Pressure Die Casting (HPDC) stöder en rad icke-järnmetaller och legeringar, var och en lämpad för specifika applikationer:

- Aluminiumlegeringar: Lätt, korrosionsbeständig och termiskt/elektriskt ledande. Idealisk för fordons- och elektroniska komponenter.

- Magnesiumlegeringar: Lättare än aluminium med hög styvhet, perfekt för flyg- och lätta fordonsdelar.

- Zinklegeringar: Överlägsen bearbetbarhet, slaghållfasthet och precision. Vanligt för små, komplicerade delar som växlar och kopplingar.

- Koppar & Mässing: Mindre vanligt på grund av högre smältpunkter och kostnader men används för specifika tillämpningar som kräver deras egenskaper.

Materialets mångsidighet förbättrar HPDC:s attraktionskraft inom olika branscher.

Ytbehandlingar

HPDC levererar delar med utmärkt ytkvalitet, vilket ofta eliminerar behovet av ytterligare efterbehandling. De höga trycken säkerställer släta ytor med minimala defekter. Vid behov kan sekundära processer som polering, målning, pulverlackering eller anodisering förbättra utseendet och hållbarheten. Dessa ytbehandlingar gör HPDC-delar lämpliga för både funktionell och dekorativ användning.

Vilka är utmaningarna med att tillverka tunna väggdelar?

Tillverkning av tunnväggiga delar kommer med unika utmaningar som kräver noggrant övervägande och avancerad teknik att ta itu med. Dessa utmaningar uppstår främst från behovet av exakt kontroll över materialflöde, kylhastigheter och dimensionell noggrannhet, vilket är avgörande för att producera komponenter av hög kvalitet. Nedan är de viktigaste utmaningarna förknippade med tillverkning av tunnväggiga delar:

Materialflöde och fyllningsproblem

Vid tunnväggstillverkning måste den smälta metallen flyta in i smala och invecklade sektioner av formen utan att stelna i förtid. Att uppnå fullständig och enhetlig fyllning är utmanande eftersom tunna sektioner svalnar snabbt, vilket ökar risken för defekter som ofullständig fyllning, kallstängning eller porositet. Att säkerställa rätt insprutningstryck, hastighet och temperatur är avgörande för att övervinna dessa problem.

Dimensionell stabilitet och vridning

Tunna väggar är mer mottagliga för deformation eller skevhet under stelning och kylning. Den snabba nedkylningen i dessa sektioner kan orsaka inre spänningar, vilket leder till dimensionsfel. Att kontrollera kylningshastigheten och säkerställa enhetlig termisk fördelning i formen är viktigt för att minimera distorsion.

Komplexitet för formdesign

Att skapa formar för tunnväggiga delar är i sig mer utmanande på grund av behovet av exakta toleranser och intrikata funktioner. Korrekt design måste ta hänsyn till materialkrympning, termiska spänningar och ventilering för att undvika defekter och säkerställa hög repeterbarhet.

Ökad risk för defekter

Defekter som porositet, sprickor eller ytfel är vanligare i tunnväggiga delar på grund av den begränsade materialvolymen och höga kylningshastigheter. Avancerad processkontroll och inspektionstekniker är nödvändiga för att upptäcka och mildra sådana problem.

Högre utrustningskrav

Att producera tunnväggiga delar kräver högtrycksinsprutningssystem, avancerade verktyg och exakta temperaturkontroller. Denna utrustning är kostsam och kräver skickliga operatörer, vilket ökar produktionskomplexiteten och kostnaden.

Trots dessa utmaningar tar högtrycksgjutning (HPDC) effektivt många av dessa problem, vilket gör det till en föredragen metod för tillverkning av tunnväggiga delar. Låt oss lära oss mer om det längre fram!

Passar högtrycksgjutning bra för tunna väggdelar?

Ja, High Pressure Die Casting (HPDC) är en exceptionell tillverkningsprocess för att producera tunna väggdelar, vanligtvis från 1 mm till 5 mm i tjocklek. Den använder högtrycksinsprutning för att säkerställa att smält metall flyter smidigt in i även de tunnaste delarna av formen, vilket skapar delar med enhetlig väggtjocklek och konsekventa mekaniska egenskaper. Här är varför HPDC utmärker sig i denna applikation:

Precision och dimensionsnoggrannhet

HPDC levererar oöverträffad precision, vilket gör den idealisk för delar som kräver snäva toleranser och jämn kvalitet. Denna noggrannhet tar itu med vanliga tunnväggstillverkningsproblem som ofullständig fyllning, kallstängning och porositet, vilket säkerställer defektfria komponenter. Med rätt kontroll av tryck, temperatur och hastighet eliminerar HPDC dimensionsvariationer och producerar delar som uppfyller stränga krav.

Förmåga att hantera komplexa geometrier

Tunna väggdelar kräver ofta detaljerade mönster med tunna ribbor, underskärningar eller skarpa hörn. HPDC kan hantera dessa komplexa geometrier samtidigt som delens strukturella integritet bibehålls. Detta gör det till ett pålitligt val för applikationer som fordonskomponenter, flygdelar och elektroniska höljen, där lätta men ändå mycket funktionella konstruktioner är viktiga.

Hög produktionseffektivitet

HPDC erbjuder snabba cykeltider, vilket möjliggör snabb produktion av stora volymer av tunnväggiga delar med jämn kvalitet. Dess repeterbarhet säkerställer att varje del är identisk, vilket minskar avfallet och förbättrar effektiviteten. Processen minimerar också behovet av ytterligare bearbetning eller efterbearbetning, vilket hjälper till att sänka produktionskostnaderna.

Minskat materialavfall

Till skillnad från traditionella gjuttekniker använder HPDC effektivt smält metall genom att direkt injicera den i formen. Detta minimerar avfallet och eventuellt överskottsmaterial kan ofta återvinnas. Det minskade avfallet sparar inte bara kostnader utan stödjer också hållbar tillverkning.

Genom att hantera utmaningar som materialflöde, skevhet och defekter är HPDC en pålitlig och effektiv lösning för att producera lätta, hållbara och komplexa tunnväggiga delar inom olika industrier. Oavsett om det gäller fordon, elektronik eller flyg, levererar HPDC konsekventa resultat av hög kvalitet.

Fördelar med högtrycksgjutning för tunna väggdelar

High Pressure Die Casting (HPDC) utmärker sig som en av de mest effektiva tillverkningsmetoderna för att producera tunna väggdelar, och erbjuder många fördelar som gör det till ett föredraget val för ett brett spektrum av industrier.

Dess förmåga att leverera komponenter med exceptionella mekaniska egenskaper, exakta dimensioner och hög ytkvalitet är särskilt fördelaktig för applikationer där viktminskning och prestanda är kritiska överväganden. Följande avsnitt belyser de viktigaste skälen till varför HPDC passar utmärkt för tillverkning av tunnväggiga delar och vad som gör det överlägset andra gjut- och bearbetningstekniker.

Överlägset styrka-till-vikt-förhållande

En av de största styrkorna med HPDC ligger i dess förmåga att producera komponenter med ett utmärkt förhållande mellan styrka och vikt. När smält metall sprutas in i formen vid höga tryck, stelnar den snabbt, vilket skapar en finkornig struktur som förbättrar de mekaniska egenskaperna. Detta resulterar i lätta men ändå robusta delar som tål höga påfrestningar. Branscher som bil- och flygindustrin värdesätter denna funktion för applikationer som kräver viktminskning utan att kompromissa med den strukturella integriteten.

Exceptionell dimensionell noggrannhet och toleranser

HPDC är känt för sin precision. De styva stålformarna som används i denna process säkerställer snäva toleranser och minimala dimensionsvariationer, även för komponenter med tunna väggar. Noggrannheten hos HPDC minskar behovet av sekundär bearbetning eller efterbearbetning, vilket sparar både tid och produktionskostnader. Branscher som medicinsk utrustning och elektronik, där snäva toleranser är avgörande, förlitar sig på HPDC för konsekventa komponenter av hög kvalitet.

Förmåga för komplexa geometrier

HPDC kan producera komponenter med invecklade former, såsom underskärningar, tunna ribbor och komplexa inre egenskaper, som är svåra eller kostsamma att uppnå med andra tillverkningsmetoder. För tunnväggiga delar tillåter denna förmåga att skapa detaljerade konstruktioner samtidigt som den strukturella integriteten bibehålls. Tillämpningar som elektroniska höljen och strukturella fästen drar stor nytta av HPDC:s förmåga att producera dessa sofistikerade geometrier med precision.

Hög produktionseffektivitet

HPDC är mycket effektivt, med snabba cykeltider och förmågan att snabbt producera stora mängder komponenter. Processens automatiserade karaktär säkerställer konsekvent kvalitet och repeterbarhet över produktionskörningar. Detta gör det till ett idealiskt val för industrier som arbetar med snäva scheman, vilket gör att tillverkare kan möta stora beställningar och snäva deadlines samtidigt som höga kvalitetskrav upprätthålls.

Minimalt materialavfall

Jämfört med andra gjutningsmetoder är HPDC mycket effektiv i sin materialanvändning. Den smälta metallen sprutas direkt in i formen, vilket minimerar materialspill. Allt överskott av material kan ofta återvinnas, vilket minskar kostnaderna och stödjer hållbara produktionsmetoder. Denna fördel är särskilt värdefull för industrier som strävar efter att minimera miljöpåverkan och samtidigt optimera materialanvändningen.

Förbättrad ytkvalitet

HPDC levererar delar med släta, defektfria ytor. Denna höga ytkvalitet minskar behovet av efterbearbetning, vilket ytterligare sänker produktionskostnaderna och ledtiderna. Dessutom förstärker den täta strukturen hos HPDC-delar deras estetiska tilltalande och gör dem idealiska för synliga applikationer, såsom hemelektronik eller biltrim. Släta ytor underlättar också bättre vidhäftning för beläggningar eller färger, vilket förbättrar hållbarheten och utseendet.

Förbättrad termisk och elektrisk ledningsförmåga

Den täta, enhetliga strukturen hos HPDC-delar säkerställer utmärkt termisk och elektrisk ledningsförmåga, vilket gör processen idealisk för komponenter som kylflänsar och elektroniska höljen. Tunnväggiga konstruktioner drar särskilt nytta av denna egenskap, eftersom lätta komponenter kan tillverkas utan att ge avkall på prestanda. HPDC-delar säkerställer optimal värmeavledning och elektrisk prestanda, avgörande i applikationer som LED-hus och motorhöljen.

Slutsats

Högtrycksgjutning är en mycket lämplig metod för att producera tunna väggdelar med hög precision, utmärkt ytfinish och robusta mekaniska egenskaper. Dess förmåga att skapa komplexa geometrier och bibehålla snäva toleranser gör den till ett idealiskt val för industrier som fordon, flyg och elektronik.

Företag som letar efter pålitliga HPDC-tjänster kan vända sig till Zintilon, ett företag känt för sin expertis inom precisionsgjutning och engagemang för att leverera högkvalitativa komponenter. Med ett team av skickliga yrkesmän och avancerade anläggningar tillhandahåller Zintilon omfattande HPDC-lösningar anpassade till varje kunds unika krav, vilket säkerställer bästa möjliga resultat för produktion av tunnväggiga delar.

Bra, tillsammans